以窄平台为特征以便于清洗的多刀片剃须刀的切割构件/在具有窄平台部分的支撑件上的焊接刀片的制作方法

以窄平台为特征以便于清洗的多刀片剃须刀的切割构件/在具有窄平台部分的支撑件上的焊接刀片

1.相关申请的交叉引用

2.本技术要求于2020年3月18日提交的欧洲专利申请ep 20163838.4的权益,其内容以引用的方式并入本文中。

技术领域

3.本公开涉及剃须领域,尤其涉及一种剃须刀头及其刀片。

背景技术:

4.剃须刀头是一种剃须装置,其包括一个或多个刀片(每个刀片具有至少一个切削刃)和一个护罩,所述一个或多个刀片附接到所述护罩。剃须刀头常见于安全剃须刀中,如刀片可拆卸式剃须刀(其中刀片能从护罩上取下)、一次性剃须刀(其中剃须刀头和相关的操作部分(如手柄)是可同时相互更换的)和盒片式剃须刀(其中剃须刀头能与操作部分分开拆卸和更换)。

5.当剃须刀头包括至少两个刀片时,所述刀片可以被理解为当它们都附接到护罩上时彼此组装在一起。

6.当剃须刀头包括两个或更多个刀片,且这些刀片被布置成在剃须期间以它们各自的切削刃同时接触皮肤时,所述两个或更多个刀片中的第一个刀片的切削刃可以基本上平行于所述两个或更多个刀片中的第二个刀片的切削刃。

7.当多个切削刃被布置成在剃须期间同时接触皮肤时,所述切削刃可以被理解为位于剃须表面或相对于剃须表面偏移。在剃须期间,所述切削刃沿着位于所述剃须表面上且垂直于所述切削刃的剃须路径在皮肤上移动。当根据剃须方向发生沿着剃须路径移动时,可以移除毛发。剃须表面定义为与剃须刀头的前皮肤接触点和后皮肤接触点(相对于剃须方向)相切的平面。剃须刀头的刀片暴露是指当正交于剃须表面测量时,切削刃偏离剃须表面的距离。

8.用户经常根据剃须时的舒适度和易用性等因素来评价他们对给定剃须刀头的满意度。在剃须期间,如毛发和/或皮肤细胞和/或皮脂之类的碎屑,可能与如剃须膏或剃须油之类的一种或多种剃须产品结合,积聚在剃须刀头中。一个可能影响用户对剃须刀头易用性看法的因素可能是从剃须刀头上清除此类碎屑的相对容易程度。

技术实现要素:

9.因此,需要提供一种易于冲洗的剃须刀头。根据本公开的示例,可以提供一种剃须刀头。所述剃须刀头包括护罩、第一刀片和第二刀片。所述第一刀片包括第一切割元件和支撑件。所述第一切割元件包括切割边缘部分和安装部分。所述切割边缘部分包括切削刃。所述安装部分从所述切割边缘部分沿与所述切削刃相反的方向延伸。所述安装部分安装在所述支撑件上。所述第二刀片包括第二切割元件。所述第二切割元件包括切削刃。所述第一和

第二刀片彼此直接相邻布置。所述第一和第二切割元件的切削刃彼此基本上平行并且被布置成在剃须期间同时接触皮肤。所述第一和第二刀片之间的刀片间间隙在0.25mm至0.55mm的范围内。刀片间间隙是直接相邻的刀片之间的最小距离。所述第一和第二切割元件之间的刀片间跨度在0.9mm至1.60mm的范围内。刀片间跨度是两个直接相邻的切削刃之间的最小距离。

10.此类剃须刀头可以表现出高的可冲洗性,同时在剃须期间仍被用户认为是舒适的。

11.所述第一刀片的悬伸长度可以在0.5mm至1mm、或者0.55mm至1mm、或者0.55mm至0.88mm的范围内。

12.所述支撑件可以包括平台部分,所述安装部分安装在该平台部分上。所述平台部分可以沿着所述安装部分延伸。所述支撑件可以包括从所述平台部分倾斜地或垂直地延伸的基座部分,其用于将所述第一刀片组装到所述护罩上。

13.所述基座部分可具有0.1mm至0.3mm的厚度,所述厚度是按照正交于所述基座部分的内表面的方式测量的。

14.所述平台部分可以具有0.5mm至0.9mm的长度。所述平台部分的长度是沿着所述安装部分从由所述平台部分和所述基座部分的彼此面对的表面形成的内部顶点朝向所述切割边缘部分的所述切削刃测量的。

15.所述平台部分的长度与第一刀片的长度之比率可以在0.33至0.64的范围内。

16.所述第一刀片的长度可以沿着所述安装部分从所述内部顶点到所述切削刃测量。

17.所述基座部分的外表面可以布置成远离所述平台部分。所述第一刀片的宽度可以在0.9mm至1.70mm的范围内。所述第一刀片的宽度可以在正交于所述基座部分的外表面的方向上从所述基座部分的外表面到所述切割边缘部分的切削刃测量。

18.所述第一和第二刀片之间的重叠长度可以在0mm至0.55mm的范围内。

19.所述支撑件可以在所述第一切割元件和所述第二刀片中间。或者,所述第一切割元件可以在所述支撑件和所述第二刀片之间。

20.所述第一切割元件可以布置在剃须期间朝向皮肤布置的所述支撑件的表面上。

21.所述第一切割元件可以布置在剃须期间远离皮肤布置的所述支撑件的表面上。

22.可以提供一种剃须刀,包括如本文前面所述的剃须刀头。

23.所述剃须刀可以包括振动器。

24.还提供了一种制造如本文前面所述的剃须刀头的方法。该方法包括提供所述第一刀片和提供所述第二刀片,以及将所述第一和所述第二刀片组装在一起。

25.提供所述第一刀片可包括提供支撑件和提供所述第一切割元件。提供所述支撑件可包括提供扁平元件和弯曲所述扁平元件以获得所述支撑件。所述支撑件可包括:基座部分,所述基座部分用于将所述第一刀片组装到所述第二刀片;和平台部分,所述第一切割元件可安装到所述平台部分上。所述平台部分可以从所述基座部分倾斜地或垂直地延伸。提供所述第一刀片可能缺少在弯曲步骤之后从所述支撑件的平台部分移除材料的步骤。

26.将所述第一刀片和所述第二刀片组装在一起可包括将所述第二刀片保持在护罩上,以及将所述第一刀片的基座部分保持在所述护罩上。

27.该方法可以包括测量所述剃须刀头的可冲洗性的步骤。

28.还提供了一种用于这种方法的测量剃须刀头的可冲洗性的工艺方法。该方法包括将所述剃须刀头安装在液体分配器的下游和第一流动路径和与第一流动路径分离的第二流动路径的上游,使得从所述液体分配器分配的液体被输送到所述剃须刀头,沿着所述第一流动路径引导穿过所述剃须刀头的液体,并且沿着所述第二流动路径引导绕过所述剃须刀头的液体。该方法包括从所述液体分配器分配已知量的液体。该方法包括测量沿所述第一流动路径引导的一定量的液体和/或沿所述第二流动路径引导的一定量的液体。

29.该方法可以包括在所述剃须刀头和所述第一流动路径的边界之间布置垫圈。

附图说明

30.经过结合附图对本公开的各个方面的详细描述,可以更全面地理解本公开,其中:

31.图1a示出了用于参考剃须刀头的刀片装置;

32.图1b示出了剃须刀头几何形状和用户体验之间的关系的示意图;

33.图2a示出了用于示例性剃须刀头的示例性刀片装置;

34.图2b示出了图2a中所示的第一刀片;

35.图3示出了图1a中所示的参考刀片和图2b中所示的示例性刀片之间的比较;

36.图4示出了图3中所示的参考刀片的碎屑堆积;

37.图5示出了图3中所示的示例性刀片的碎屑堆积;

38.图6示出了用于制造示例性剃须刀头的工艺流程图;

39.图7a示出了用于测量剃须刀头的可冲洗性的示例性工艺方法的工艺流程图;

40.图7b示出了用于测量剃须刀头的可冲洗性的装置的示意图;

41.图8示出了图7b所示的装置的详细视图;

42.图9示出了在冲洗过程中图1a的刀片装置;

43.图10示出了在冲洗过程中图2a的刀片装置;

44.图11示出了包括示例性剃须刀头的示例性剃须刀。

45.术语“示例性的”是在“示例”而不是“理想”的意义上使用的。尽管本公开的各方面可有各种修改和替代形式,但其细节已在附图中以示例的方式示出并且将被详细描述。然而,应理解,其并不在于将本公开的各方面限于所描述的特定实施例。相反,本公开的意图是覆盖落入本公开范围内的所有修改、等同形式和替代形式。

具体实施方式

46.除非内容另外明确规定,否则如本公开和所附权利要求书中所使用,单数形式“一个(a/an)”和“所述”包括多个指示物。如本公开和所附权利要求书中所使用,除非内容另外明确规定,否则术语“或”通常在其包含“和/或”的意义上使用。

47.应参考附图阅读以下详细描述。详细描述和未必按比例绘制的图式描绘了说明性方面,且并不在于限制本公开的范围。所描绘的说明性方面仅旨在作为示例性的。

48.当一个元件或特征在本文中被称为“在另一元件或特征上”、“接合至”、“连接至”或“联接至”另一元件或特征时,它可直接在另一元件或特征上、接合、连接或联接至另一元件或特征,或者可存在中间元件或特征。相反,当元件或特征被称为“直接在另一元件或特征“上”、“直接接合至”、“直接连接至”或“直接联接至”另一元件或特征时,可不存在中间元

件或特征。用于描述元件或特征之间关系的其它词语应以类似的方式解释(例如,“在...之间”与“直接在...之间”、“相邻”与“直接相邻”等)。

49.尽管本文可使用术语“第一”、“第二”等来描述各种元件、部件、区域、层、区段和/或参数,但是这些元件、部件、区域、层、区段和/或参数不应受这些术语的限制。这些术语仅用于区分一个元件、部件、区域、层或区段与另一区域、层或区段。因此,在不脱离本发明主题的教导的情况下,本文讨论的第一元件、部件、区域、层或区段可以被称为第二元件、部件、区域、层或区段。

50.图1a示出了用于参考剃须刀头的参考刀片装置111。

51.在参考刀片装置111中,布置第一参考刀片112a和第二参考刀片112b,使得所述参考剃须刀头在其剃须方向700上的移动导致第一参考刀片112a跟随第二参考刀片112b。

52.参考刀片装置111在第一参考刀片112a和第二参考刀片112b的切削刃118a、118b之间具有1.3mm(毫米)的刀片间跨度702。刀片间跨度是直接相邻切削刃之间的距离。

53.图1b示出了剃须刀头几何形状和用户体验之间的关系的示意图当用户使用多个切削刃同时接触皮肤的剃须刀头进行剃须时,所述切削刃在皮肤上的接触可能会使用户感觉不愉快或不舒服。用户反馈表明,具有相对较大刀片间跨度(“ibs”,沿下部水平轴表示)的剃须刀头(其示例在位置1处表示)可能比具有相对较小刀片间跨度(在上部水平轴上表示)的剃须刀头(其示例在位置2处表示)更不舒适(用户舒适度“c”)。

54.然而,在剃须期间,碎屑可能会积聚在直接相邻的刀片之间,从而可能会降低剃须效果。测试和用户反馈表明,相对较小的刀片间跨度(位置2)可能会降低清除堆积碎屑时的冲洗效果。换言之,其可能会降低剃须刀头的可冲洗性(可冲洗性“r”表示在右侧纵轴上)。作为示例,用户可能会感觉到具有相对较低可冲洗性的剃须刀头比具有相对较高可冲洗性的剃须刀头需要更长和/或更有力和/或更多的冲洗。

55.发明人已经意识到,在确定至少某些剃须刀头的可冲洗性时,刀片间间隙(“ibc”,表示在左侧纵轴上)可能比刀片间跨度更有影响力。刀片间间隙是直接相邻刀片之间的最小距离。位置3和4处表示的剃须刀头分别比位置1和2处表示的剃须刀头具有更大的刀片间间隙,并且分别比位置1和2处表示的剃须刀头表现出更高的可冲洗性。即使在位置5处表示的剃须刀头具有比在位置2处表示的剃须刀头小的刀片间跨度,在位置5处表示的剃须刀头也表现出与在位置2处表示的剃须刀头相当的可冲洗性。

56.现在回到图1a,参考刀片装置111在第一参考刀片112a和第二参考刀片112b之间具有0.29mm的刀片间间隙704。

57.在图7a-图10中,将更详细地讨论可冲洗性的量化。

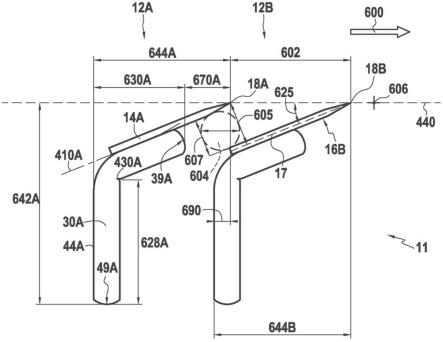

58.图2a示出了用于示例性剃须刀头的示例性刀片装置11,包括至少两个直接相邻且基本平行的切削刃18a、18b,其被配置成在剃须期间同时接触皮肤。所述示例性剃须刀头包括至少两个刀片12a、12b。所述至少两个刀片中的第一刀片12a包括所述至少两个切削刃中的第一切削刃18a。所述至少两个刀片中的第二刀片12b包括所述至少两个切削刃中的第二切削刃18b。与图1a中所示的所述参考刀片装置一样,在示例性刀片装置11中,当所述示例性剃须刀头沿其剃须方向600移动时,第二示例性刀片12b领先于第一示例性刀片12a。

59.第一刀片12a和第二刀片12b之间的刀片间间隙604可以在0.25mm至0.55mm的范围内。或者,第一切削刃18a和第二切削刃18b之间的刀片间跨度602可以在0.90mm至1.60mm的

范围内。

60.例如,其刀片装置如图2a所示的特定的剃须刀头在第一切削刃18a和第二切削刃18b之间可以具有1.3mm的刀片间跨度602和0.42mm的刀片间间隙604。因此,用户可以认为所述示例性剃须刀头在剃须期间的舒适性与所述参考剃须刀头相当,同时具有比所述参考剃须刀头更好的可冲洗性。然而,也考虑了刀片间间隙和刀片间跨度的其他组合。

61.尽管刀片装置11被表示为给剃须刀头0μm(微米)的刀片暴露量606,但经考虑,所述暴露量低至-100μm(意味着所述切削刃在防护罩内凹陷该量)至高达100μm(意味着所述切削刃从防护罩凸出该量)。

62.图2b示出了图2a中可见的第一刀片12a。

63.第一刀片12a包括切割元件14a和支撑件30a。切割元件14a包括第一切削刃18a。

64.切割元件14a安装在支撑件30a上,例如被焊接到所述支撑件上。然而,还可以考虑例如用粘合剂将给定的切割元件安装在给定的支撑件上。切割元件14a可安装在所述支撑件的在剃须期间面向皮肤的表面上。然而,也可以考虑将切割元件14a安装在所述支撑件的在剃须期间远离皮肤的表面上。

65.切割元件14a包括切割边缘部分16a和安装部分20a。切割边缘部分16a包括第一切削刃18a。

66.安装部分20a从切割边缘部分16a沿与第一切削刃18a相反的方向延伸。安装部分20a安装在支撑件30a上。

67.切割元件的安装部分20a包括安装表面22a,当切割元件14a安装在其上时,所述安装表面朝向支撑件30a布置。

68.当切割元件14a和支撑件30a彼此安装时,它们限定了它们之间的界面表面410a,所述界面表面是用于测量刀片和/或剃须刀头几何形状的某些方面的几何参考。作为示例,界面表面410a可以与安装部分20a的安装表面22a重合。

69.切削刃18a可以通过任何已知方法形成在切割边缘部分16a上。因此,切削刃18a可以与安装部分20a的安装表面22a重合,也可以不重合。当切割边缘部分16a的切削刃18a与安装部分20a的安装表面22a不重合时,可以理解为界面表面410a以局部切向的方式从安装表面22a延伸。

70.作为非限制性示例,切割元件14a可具有例如在0.95mm至1.68mm的范围内或者甚至1.4mm的宽度。切割元件的宽度608a是沿其安装表面22a测量的其安装部分20a远离其切削刃18a延伸到的最大距离。当切削刃18a与界面表面410a不重合时,切割元件的宽度608a可以被测量为安装部分20a远离切削刃18a在界面表面410a上的正交投影412a延伸的最大距离。

71.作为非限制性示例,切割元件14a可具有在0.05-0.15mm,或者甚至在0.074-0.1mm范围内的厚度610a。所述切割元件的厚度610a可以正交于其安装表面22a测量。

72.悬伸长度是从刀片的切割元件的切割边缘部分的切削刃(或当所述切削刃与安装表面22a不重合时,其在界面表面410a上的正交投影412a)到与支撑件30a接触的安装表面22a的一部分的最小距离。第一刀片12a的悬伸长度612a的范围可以从0.5mm至1mm,或从0.55mm至1mm,或者甚至例如从0.55mm至0.88mm。例如,图2b中所示的特定的第一刀片12a可具有0.62mm的悬伸长度612a。悬伸长度612a可有助于切割边缘部分14a的柔韧性,从而可提

高剃须期间刀片12a对皮肤轮廓的适应性。

73.支撑件30a可包括:平台部分32a,安装部分20a安装在所述平台部分上;和基座部分40a,所述基座部分远离平台部分32a垂直或倾斜地延伸。所述支撑件的平台部分32a可以沿着所述切割元件的安装部分20a延伸。

74.所述切割元件的安装部分20a和所述支撑件的平台部分32a之间的接触长度可以沿着所述切割元件的安装部分20a并垂直于所述切割边缘部分的切削刃18a测量。作为非限制性示例,安装部分20a和平台部分32a之间的接触长度614a可以在0.5mm至0.90mm的范围内。例如,图2b中所示的特定的第一刀片12a在其安装部分20a和平台部分32a之间可以具有0.48-0.72mm或者甚至0.6mm的接触长度614a。

75.平台部分厚度622a可以正交于安装部分20a(例如正交于界面表面410a)测量。作为示例,平台部分32a的厚度622a的范围可以从0.1mm至0.3mm,或者甚至从0.15mm至0.3mm,或者甚至从0.2mm至0.3mm。例如,图2b所示的特定的第一刀片12a可具有支撑件30a,其平台部分32a的厚度为0.28mm。

76.平台部分32a包括内表面34a和外表面36a,使得平台部分32a的内表面34a朝向基座部分40a布置,而平台部分32a的外表面36a远离基座部分40a布置。外表面36a可在剃须期间朝向皮肤布置。

77.平台部分32a和安装部分20a的形状可以彼此基本上一致。例如,当安装表面22a基本平坦时,平台部分32a也可以基本平坦,至少在其外表面36a上。

78.基座部分40a可以使第一刀片12a保持在剃须刀头的护罩中,例如直接邻近图2a中可见的第二刀片12b。基座部分40a包括朝向平台部分32a布置的内表面42a,和远离平台部分32a布置的外表面44a。

79.基座部分厚度626a可以正交于基座部分40a的内表面42a测量。作为示例,基座部分40a可具有在0.1mm至0.3mm,或者甚至在0.15至0.3mm,或者甚至在0.2mm至0.3mm的范围内的厚度。或者,作为示例,所述基座部分的厚度626a可以与所述平台部分的厚度622a相似或相同。例如,图2b所示的特定的第一刀片具有基座部分厚度为0.28mm的支撑件。

80.平台部分32a和基座部分40a的内表面34a、42a定义了其光线位于平台部分32a的内表面34a和基座部分40a的内表面42a之间的角度,其顶点称为“内部顶点”430a。

81.平台部分长度620a可以从内部顶点430a(或者当所述内部顶点430a不与其重合时,所述内部顶点在安装表面22a或界面表面410a上的正交投影)沿着安装部分(例如沿着界面表面410a)并垂直于所述刀片的切割元件的切割边缘部分的切削刃18a进行测量,朝向所述切削刃18a(或者当所述切削刃18a与其不重合时,朝向其在界面表面410a上的正交投影412a),延伸至最靠近所述平台部分在交界面上的正交投影的切削刃的末端。

82.作为示例,平台部分32a可具有从0.5mm至0.9mm,或者甚至从0.7mm至0.9mm的范围内的长度620a。例如,图2b中所示的特定的第一刀片12a可具有支撑件30a,所述支撑件具有0.80mm的平台部分32a长度620a。

83.作为非限制性示例,基座部分40a可以从平台部分32a以在基座部分40a和平台部分32a部分的外表面44a、36a之间测量的所谓弯曲角度624a(在64

°

(度)至72

°

的范围内)延伸。弯曲角度624a对应于在支撑件30a的制造期间弯曲扁平元件以形成基座部分40a和平台部分32a的量。

84.刀片长度621a可以从内部顶点430a(或其在交界面410a上的正交投影)到切削刃18a(或其在交界面410上的正交投影)测量。

85.现在返回图2a,可以看出支撑件30a可以在所述第一刀片的切割元件14a和第二刀片12b的中间,例如使得从所述第一刀片的切割元件14a的末端(远离其切削刃18a)到第二刀片12b绘制的线可以与所述第一刀片的支撑件30a相交。所述第一刀片的切割元件14a设置在平台部分32a的表面上,该表面在剃须期间朝向皮肤布置。

86.然而,还可以考虑,所述第一刀片的切割元件14a位于支撑件30a和第二刀片12b的中间,例如使得从所述第一刀片的安装表面到第二刀片12a的连线可以与所述第一刀片的切割元件14a相交。所述第一刀片的切割元件14a可以设置在平台部分32a的表面上,该表面在剃须期间远离皮肤布置。

87.刀片的高度是正交于剃须表面测量的所述刀片的支撑件与切削刃之间的最大距离。作为非限制性示例,所述第一刀片的高度642a的范围可以从2.00mm至3.0mm,或者甚至从2.1mm至2.35mm。

88.刀片的“基座部分长度”是从所述支撑件的内部顶点430a到远离该顶点的基座部分40a的末端40a的距离。作为非限制性示例,第一刀片的基座部分长度628a的范围可在0.7mm至2.5mm或者甚至在1.00mm至1.40mm的范围内。例如,图2a所示的特定的第一刀片12a的基座部分长度628a可以是1.38mm。

89.第一刀片12a的宽度644a(也称为其所谓的“d尺寸”)可以通过多种方式测量。例如,所述第一刀片的宽度644a可以是其切削刃18a与支撑件30a在剃须表面440上的正交投影414a之间的最大距离,或者例如,所述第一刀片的宽度644a可以在正交于所述基座部分的外表面44a的方向上从所述基座部分的外表面44a到所述切割边缘部分的切削刃18a测量。当与图2a所示的特定的第一刀片12a一样,所述基座部分的外表面44a布置成垂直于剃须表面440时,切削刃18a与支撑件30a在剃须表面440上的正交投影之间的最大距离可以等于正交于基座部分的外表面44a测量的所述基座部分的外表面44a和所述切割边缘部分的切削刃18a之间的距离。

90.作为非限制性示例,第一刀片12a的宽度644a的范围可以从0.9mm至1.70mm,或者甚至从1mm至1.55mm,或者甚至从1.45mm至1.51mm。例如,图2a所示的特定的第一刀片可以具有1.5mm的宽度。作为非限制性示例,还可考虑提供其宽度644a为1.48mm的第一刀片12a。

91.可以通过多种方式测量支撑件宽度630a。例如,它可以是垂直于刀片的切削刃18a测量的刀片支撑件30a在剃须表面440上的正交投影的相对末端之间的最大距离,或者例如,它可以是正交于所述基座部分的外表面44a测量的所述支撑件的基座部分40a和平台部分32a的相对末端39a、49a之间的最大距离。当与图2a中所示的特定的第一刀片一样,所述基座部分的外表面44a被布置成垂直于剃须表面440时,垂直于支撑件30a在剃须表面440上的正交投影的相对末端之间的切削刃18a测量的最大距离可等于在基座部分40a和平台部分32a的相对末端39a、49a之间正交于基座部分的外表面44a测量的最大距离。

92.作为非限制性示例,第一刀片12a的支撑件宽度630a可以在0.60mm至1.15mm的范围内。例如,图2a所示的特定的第一刀片12a的支撑件宽度630a可以是0.99mm。

93.刀片的“刃偏移”是其刀片宽度和支撑件宽度之间的差异,并且基本上对应于可用于碎屑堆积的空间量。将参考图4和图5更详细地讨论碎屑堆积。作为非限制性示例,图2a中

所示的特定的第一刀片12a的刃偏移670a可以是0.51mm。

94.所述第一刀片的宽度是沿其切削刃18a测量的。作为非限制性示例,第一刀片12a的宽度可以在0.95mm至1.68mm的范围内。

95.尽管第一刀片12a和第二刀片12b被示为彼此相同,但也可以考虑第二刀片12b不同于第一刀片12a。当提供至少一个第三刀片时,第一刀片12a和第二刀片12b可以彼此独立地各自与第三刀片相同或不同。

96.重叠长度是领先刀片(例如在图1a和2a的刀片装置11和111中所示的第二刀片12b和112b)的切削刃与在剃须期间跟随所述领先刀片的后续刀片(例如在图1a和2a的刀片装置11和111中所示的第一刀片12a和112b)的切削刃之间的刀片间跨度与所述领先刀片的宽度(例如图2a中第二刀片12b的宽度644b)之间的差异。

97.作为非限制性示例,示例性剃须刀头的第一刀片12a和第二刀片12b之间的重叠长度690可以在0mm至0.55mm的范围内。例如,图2a中所示的特定的刀片装置11可以具有0.2mm的重叠长度690。

98.剃须刀头11具有刃间隙605,其是从包含第二刀片12b的切削刃18b的平面17到第一刀片12a的切割元件14a的切削刃18a的垂直距离。平面17通常平行于第二刀片12b的切割边缘部分16b的表面,该表面在剃须期间朝向和远离皮肤布置。如图2a所示,平面17甚至可以对应于切割边缘部分的中心平面。

99.平面17和剃须表面606形成了一个角625,其光线从第二刀片12b的切削刃18b朝向第一刀片12a延伸。刃间隙605对应于刀片间跨度602与平面17和剃须表面606之间的角625的正弦的乘积。

100.剃须刀头11具有切割元件间隙607,其是第一刀片12a的界面表面410a与在剃须期间朝向皮肤布置的第二刀片12b的切割边缘部分16b的表面之间的垂直距离。切割元件间隙607可测量为刃间隙606减去剃须期间第二刀片12b的切削刃18b到朝向皮肤布置的第二刀片12b的切割边缘部分16b的表面之间的垂直距离与第一刀片12a的切削刃18a到界面表面410a之间的垂直距离之和。当这些距离相等时,切割元件间隙607可以测量为刀片间隙605减去所述第一刀片的切割元件14a的厚度。

101.图3示出了图1a所示的第一参考刀片112a和图2a所示的第一示例性刀片12a之间的比较。为了便于比较,参考刀片112a的支撑件130a被示出为沿弯曲轴线从宽度(垂直于所述弯曲轴线测量并且横跨坯件的末端,该末端随后对应于支撑件130a的基座部分和平台部分末端139a、149a)为2.58mm的扁平线材坯件弯曲,而示例性刀片12a的支撑件30a被示出为沿弯曲轴线从扁平线材坯件弯曲,该扁平线材坯件具有1.84mm至2.76mm或者甚至2.30mm的宽度(垂直于所述弯曲轴线测量并且横跨坯件的末端,该末端随后对应于支撑件30a的基座部分和平台部分的末端39a、49a)。为了便于比较,第一参考刀片112a和第一示例性刀片12a被示出为在它们的切割元件14a、114a、刀片长度621a、721a、它们的支撑件的基座部分140a、40a和平台部分132a、32a的厚度726a、626a、722a、622a,以及它们的支撑件的基座部分140a、40a和平台部分132a、32a的接合处的弯曲部分50a、150a的几何形状方面彼此相同。第一参考刀片112a和第一示例性刀片12a之间的比较表明,尽管有这些相似之处,但第一示例性刀片12a的基座部分长度628a比第一参考刀片112a的基座部分长度728a短0.08mm,第一示例性刀片12a的平台部分长度620a比第一参考刀片112a的平台部分长度720a短0.2mm。

102.基座部分长度628a和平台部分长度620a的减少—其不限于上述特定尺寸—可使示例性剃须刀头中包含的材料量相对于参考剃须刀头有所减少。例如,这可能导致制造期间成本降低和/或环境影响。将参照图6更详细地讨论制造。

103.刀片12a、112a的“支撑比”是其平台部分长度620a、720a与所述刀片的长度之比。当剃须刀头包括领先刀片和后续刀片,其刃在剃须期间同时接触皮肤,使得所述后续刀片的刃在剃须刀头沿剃须方向移动期间尾随所述领先刀片的刃,对于给定的刀片间跨度和给定的领先刀片,具有相对大的支撑比的尾随刀片可比具有相对小的支撑比的尾随刀片对应于更小的刀片间间隙。

104.作为非限制性示例,第一示例性刀片12a可具在0.33至0.64范围内的支撑比。例如,图3所示的特定的第一示例性刀片12a可具有0.56的支撑比。

105.作为示例,对于其切割元件14a、114a相同但支撑比不同的两个刀片12a、112a,具有较小支撑比的刀片12a可以表现出比具有较大支撑比的刀片112a更大的用于积聚剃须碎屑(也称为“碎屑堆积”)的能力。

106.例如,图4示出了图3中所示的参考刀片112a的碎屑堆积,图5示出了示例性刀片12a'的碎屑堆积。图5中所示的刀片12a'与图3中所示的示例性刀片12a的不同之处仅在于,图3中的刀片12a在其支撑件30a的弯曲部分50a中设有凹槽,而图5中的刀片12a'在其支撑件的弯曲部分缺少此类凹槽。然而,图5中的刀片12a'的基座部分长度和平台部分长度628a'、620a'与图3中的刀片12a的基座部分长度和平台部分长度相同,并且图5中的示例性刀片12a'的内部顶点430a'相对于平台部分32a'和基座部分40a'的内表面36a'、42a'以与图2b中讨论的相同方式定位。将参照图6更详细地讨论带凹口和未带凹口的弯曲部分。

107.由于示例性刀片12a'和参考刀片112a具有彼此相同的切割元件114a、14a',因此上述其各自支撑件30a'、130a的基座部分40a'、140a和平台部分32a'、132a的长度差异意味着图5所示的示例性刀片12a'(以及图3所示的示例性刀片12a)比图4所示的参考刀片112a具有更小的支撑比。

108.在图4和图5中,剃须碎屑被表示为颗粒“p”,当沿着刀片112a、12a'的切削刃118a、18a'观察时,颗粒“p”基本上是圆形的。图4和图5的比较表明,与参考刀片112a在其切削刃118a和平台部分132a之间能够积聚的碎屑颗粒“p”相比,示例性刀片12a'能够在其切削刃18a'和平台部分32a'之间积聚更多的碎屑颗粒“p”。因此,示例性刀片12a'表现出比参考刀片112a更好的碎屑堆积。同样的情况也适用于图3中的示例性刀片12a。

109.与碎屑堆积相对较少的刀片相比,碎屑堆积相对较多的刀片在需要冲洗之前可以剃刮更大面积的皮肤。因此,包含至少一个具有良好碎屑堆积的刀片的剃须刀头的用户可能会发现,与刀片表现出较差碎屑堆积的类似剃须刀头相比,该剃须刀头需要清洗的次数更少。

110.具有相对较低的支撑比的刀片在其切割边缘部分也可能比切割边缘部分相同但具有相对较高支撑比的刀片表现出更大的灵活性。如果与振动器结合使用,切割边缘部分的柔韧性可以促进碎屑的移除,和/或可以表现出更大的振动振荡。将参照图11更详细地讨论这种可能性。

111.图6示出了用于制造s100示例性剃须刀头的工艺流程图。方法s100包括提供第一刀片s10a、提供第二刀片s10b以及将第一和第二刀片组装在一起s40。

112.提供第一刀片s10a可包括提供其支撑件s11a、提供其切割元件s19a、以及将支撑件和切割元件组装在一起s30a以获得刀片。

113.提供支撑件s11a可以包括提供扁平元件s12a和弯曲所述扁平元件s18a以获得支撑件。作为非限制性示例,扁平元件52a可以具有2.30mm的宽度632a,该宽度是垂直于沿其发生弯曲s18a的轴线测量的,在扁平元件的随后对应于支撑件的基座部分和平台部分的末端的部分之间。

114.提供扁平元件s12a可以包括提供原材料线材(例如,直径从4mm至6.5mm,或者甚至5mm),其通过拉拔(即轧制(热轧或冷轧)和/或抛光和/或切割和/或退火工艺(提高延展性))以生产扁平元件52a。扁平的或扁平化的线材可由不锈钢制成,例如奥氏体不锈钢,和/或可具有2mm至3mm,或者甚至2.2mm至2.4mm的宽度。所述扁平元件的两端可以是圆形的。

115.弯曲扁平元件s18a形成支撑件的基座部分40a和平台部分32a,以及弯曲部分50a,基座部分40a和平台部分32a通过所述弯曲部分相互连接,使得基座部分40a和平台部分32a至少在它们各自与弯曲部分50a的接合处彼此垂直或倾斜。经考虑,弯曲部分50a可包括凹槽54a,这可以使弯曲部分50a具有相对较小的弯曲半径或没有弯曲半径,或者弯曲部分50a可以是无凹槽的,从而在没有凹槽形成步骤的情况下进行弯曲。例如,凹槽54a可以位于平坦元件的表面部分之间,该表面部分随后对应于支撑件的基座部分40a和平台部分32a的内表面。

116.当要提供凹槽54a时,扁平元件52a可以在弯曲s18a之前经历凹槽形成s14a。例如,凹槽形成s14a可在扁平元件52a中产生一个或多个凹槽54a,这可局部增加扁平元件对弯曲s18a的敏感性。例如,凹槽形成s14a可以通过辊(例如美国专利第9,289,909号中描述的)和/或通过材料移除来执行。结果,由已经经历了凹槽形成s14a的扁平元件52a获得的支撑件30a可能具有比由从没经历过凹槽形成的相同尺寸的扁平元件获得的支撑件更小的弯曲部分50a和/或其弯曲部分的弯曲半径更小。提供所述扁平元件s12a可以另外包括在形成凹槽54a之后对所述扁平元件进行矫直s15a。

117.或者,可以使所述扁平元件在弯曲之前经历开槽s16a。例如,开槽可有助于将所述扁平元件切割成一定长度。例如,可以如美国专利第9,289,909号中所述进行开槽。

118.弯曲扁平元件s18a将所述扁平元件转换成弯曲元件。在弯曲之后,可以将所述弯曲元件切割成一定长度以生产支撑件。将所述切割元件和所述支撑件组装在一起s30a可以包括将切割元件14a安装s34a在支撑件30a上。作为非限制性示例,可通过将所述切割元件的安装部分20a焊接到所述支撑件的平台部分32a来执行将所述切割元件安装在所述支撑件上s34a。

119.在将所述元件安装在所述支撑件上s34a之前,切割元件14a和支撑件30a可经历定位s32a以将安装部分20a定位在平台部分32a上。

120.切割元件14a可以作为材料60a的一部分提供,并且可以进行裁切s36a,以从其周围移除切割元件14a。例如,可以在安装s34a之后执行裁切s36a。

121.提供第一刀片s10a可能缺少在弯曲s18a之后从支撑件30a的平台部分32a移除材料的步骤。提供第一刀片s10a可能还缺少在弯曲s18a之后从支撑件30a的基座部分40a移除材料的步骤,或者甚至可能缺少在弯曲s18a之后从支撑件30a移除材料的步骤。避免材料移除可以减少制造过程中的原材料使用,也可减少制造过程中的废物产生。

122.作为非限制性示例,可以以与提供第一刀片s10a相同的方式提供第二刀片s10b。

123.可通过提供护罩并将第一刀片12a和第二刀片12b都保持到所述护罩中来执行将所述第一刀片和所述第二刀片组装在一起s40。作为非限制性示例,第一刀片12a和第二刀片12b可经历堆叠s42以提供刀片的堆叠,然后基本上同时将所述刀片保持到护罩中s44。或者,可以依次保留两个直接相邻的刀片。例如,在所述第二刀片已经被保持s44b到所述护罩中之后,第一刀片12a可以被保持s44a到该护罩中。

124.还可考虑测量剃须刀头的可冲洗性s50。作为非限制性示例,可在制造s100期间测量可冲洗性s50。

125.图7a示出了用于测量剃须刀头的可冲洗性s50的示例性工艺方法的工艺流程图。

126.测量剃须刀头的可冲洗性s50包括将剃须刀头安装s52在液体分配器的下游和第一流动路径和与第一流动路径分开的第二流动路径的上游,使得从液体分配器分配的液体被输送到所述剃须刀头,并且使得穿过所述剃须刀头的液体沿第一流动路径引导,并且使得绕过剃须刀头的液体沿所述第二流动路径被引导。这样,穿过所述剃须刀头的液体可以与绕过所述剃须刀头的液体保持分离。由于穿过所述剃须刀头的液体被认为比绕过所述剃须刀头的液体更有助于去除可能积聚在所述剃须刀头中的碎屑,因此将两者分开可以量化在冲洗期间使用的液体的比例,该比例容易影响排屑效果。

127.工艺方法s50包括从液体分配器分配液体s56,并测量沿第一流动路径引导的液体量s60和/或沿第二流动路径引导的液体量。因此,可以确定有多少分配的液体将有助于和/或不会有助于清除碎屑。

128.作为非限制性示例,工艺方法s50可包括收集沿第一流动路径s58a引导的液体和/或收集沿第二流动路径s58b引导的液体。收集沿给定流动路径引导的液体可以允许在分配停止之后测量液体的量。

129.工艺方法s50可包括在所述剃须刀头和所述第一流动路径的边界之间布置垫圈s54。可以在分配液体s56之前布置所述垫圈s54。所述垫圈有助于防止在所述剃须刀头和所述第一流动路径的边界之间发生泄漏。

130.可以从液体分配器中分配已知量的液体。提供已知量的液体可以实现对不同的冲洗技术的检查和比较。因此,可以确定给定剃须刀头的用户是否可以通过使用特定的冲洗技术获得改进的冲洗。

131.可以根据预定的流量分布来分配已知量,该流量分布可以是恒定的或随时间变化的。预定的流体剖面可以作为冲洗行为的标准化表示。冲洗行为的标准化表示可以实现剃须刀头可冲洗性的直接比较。

132.图7b示出了用于测量剃须刀头9的可冲洗性的装置80的示意图。装置80包括液体分配器81、第一流动路径84a,和与第一流动路径84a分开的第二流动路径84b。

133.液体分配器81可以被提供为已知几何形状的储液器。例如,该储液器的形状可以大致为圆柱形的,其轴线基本上垂直定向,并且具有已知的直径。可在储液器的下轴向表面83处设置分配孔82,由液体分配器81分配的液体88从该分配孔流向剃须刀头9。所述储液器可配置为分配已知量的液体,例如两升水。也可以考虑其他量和/或其他液体。

134.或者,液体分配器81可以被配置为提供恒定的水流,例如液体分配器81可以被配置为在五秒的时间段内每秒分配92ml(毫升)的水(或其他液体)。也可以考虑其他流速和/

或其他持续时间。

135.第一流动路径84a的入口85a可以布置成与分配路径同轴,来自液体分配器81的液体88沿着该分配路径离开分配孔82。第二流动路径84b的入口85b可布置成围绕第一流动路径84a的入口85a(或者甚至与其同轴)。

136.支撑件89位于第一流动路径84a的入口85a处。支撑件89用于保持剃须刀头9,使得剃须刀头9位于分配孔82与第一流动路径84a和第二流动路径84b的入口85a、85b之间。

137.支撑件89包括开口90和凸缘91。凸缘91从开口90延伸到第一流动路径84a的边界86a。由液体分配器81分配的液体88可以通过穿过开口90进入第一流动路径84a,并且可以绕过支撑件89进入第二流动路径84b。凸缘91甚至可以被密封到第一流动路径84a的边界86a。

138.支撑件89用于保持剃须刀头9,使得剃须刀头9的刀片被布置在开口90和分配孔82之间。这样,穿过剃须刀头9的刀片的液体88a通常能够经由开口90进入第一流动路径84a。

139.分配孔82可以定向成使得分配路径垂直向下。第一流动路径84a和第二流动路径84b的入口85a、85b可以垂直地位于分配孔82的下方。例如,当剃须刀头9安装到支撑件89上时,分配孔82可以布置在剃须刀头9的垂直上方大约15cm(厘米)处。也可以考虑其他距离。

140.第一流动路径84a终止于容积量器87a,其用于收集和测量沿第一流动路径84a引导的液体88a的量。该测量可用作所分配的液体88的量的指示,所分配的液体可有助于从剃须刀头9清除碎屑。例如,容积量器87a可以是整个第一流动路径84a。

141.当需要测量沿第一流动路径84a和第二流动路径84b引导的液体88a、88b的量时,第二流动路径84b可以终止于第二容积量器87b。经考虑,将第一流动路径84a终止的容积量器87a布置在第二流动路径84b终止的容积量器87b内。

142.图8示出了图7b中所示装置的详细视图,如沿着分配路径朝向支撑件89所见。垫圈92布置在剃须刀头9的支撑件89和护罩10之间,使得开口90被密封,但剃须刀头9的刀片12a、12b之间的空间除外。因此,可以防止绕过剃须刀头9(而不是横穿剃须刀头9)的液体进入第一流动路径84a,而是可以沿着第二流动路径84b被引导,例如进入第二容积量器87b。

143.液体可以从液体分配器中分配出来,并仅输送到剃须刀头9的一部分。例如,所分配的液体可以以流的形式提供,该流的横截面(如垂直于所述分配路径所见)基本上是圆形的,其直径大约在5cm(厘米)至2cm的范围内。此类流可以代表来自典型浴室水龙头的水流。也可考虑对分配的液体进行充气。例如,所分配的液体可以被输送到冲击区域93,当沿所述分配路径观察时,该冲击区域的形状基本上是圆形的。例如,冲击区域93可以位于剃须刀头9的直接相邻的切削刃18a、18b的中点之间的中点处。

144.图9示出了图1a的参考刀片装置111在冲洗期间的示意图,图10示出了图2a的刀片装置11在冲洗期间的示意图。为了便于比较,图9-10中所示的刀片装置111、11的剃须刀头具有彼此相同的护罩,并且以92ml/s(毫升/秒)的速率将460ml水分配到每个剃须刀头,持续5秒,具有相同的流动几何形状,并且每个剃须刀头都经历了五次测试。图9-10的比较表明,尽管两个剃须刀头在其各自的第一刀片112a、12a和第二刀片112b、12b的切削刃118a、18a、118b、18b之间的进水能力方面相当,但由于它们相同的刀片间跨度702、602(1.3mm),由于两个剃须刀头的刀片间间隙704、604不同,因此与图10中示出的刀片装置11的示例性剃须刀头相比,能够穿过图9中所示的参考刀片装置111的参考剃须刀头的水明显更少。

145.平均而言,观察到149ml穿过具有0.29mm的刀片间间隙704的参考剃须刀头,而观察到212ml穿过具有0.42mm的刀片间间隙604的示例性剃须刀头。因此,测试支持这样一种理解,即增加的刀片间间隙对应于增加的可冲洗性。

146.图11示出了包括示例性剃须刀头9的示例性剃须刀6。作为非限制性示例,示例性剃须刀的示例性剃须刀头9可以是其刀片装置例如图2a中所示的剃须刀头。第一刀片12a和第二刀片12b保持在剃须刀头9的护罩10内。

147.所示剃须刀的剃须刀头9附接到剃须刀6的操纵部分8——在本例中为手柄。剃须刀头9和操纵部分8可以可拆卸地彼此附接或永久地彼此附接。

148.剃须刀6可以包括一个或多个振动器7。作为非限制性示例,一个或多个振动器7可以设置在剃须刀头9和/或操纵部分8中。一个或多个振动器7可以通过剃须刀头9,例如通过剃须刀头9的刀片12a、12b将振动传递到皮肤。

149.尽管所述实施例作为不同的示范性实施例提供,但可设想的是,这些实施例是可组合的,或当不冲突时,所述实施例中所叙述的特征可互换。此外,除非明确地指示两个给定特征之间的这种联系,否则所述实施例中所叙述的特征彼此并非密不可分地关联。

150.在包括权利要求书的整个说明书中,除非另外说明,否则术语“包含一个”应理解为与“包含至少一个”同义。另外,除非另外说明,否则本文(包括权利要求书)所阐述的任何范围应理解为包括其端值。所述元件的具体值应理解为在本领域技术人员已知的可接受的制造或行业容差内,且术语“基本上”和/或“大致”和/或“通常”的任何使用应理解为意指属于这类可接受的容差内。

151.尽管在此已经参考特定实施例描述了本公开,但应理解的是,这些实施例仅说明本公开的原理和应用。

152.希望本说明书和实例仅被视为示范性的,其中本公开的真实范围由随附权利要求书来指示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1