一种用于复合材料构件的修型智能法向调控系统的制作方法

1.本发明是一种用于复合材料构件的修型智能法向调控系统,属于机器人自动化控制领域。

背景技术:

2.在航空航天领域应用了大量的复合材料构件,飞机对关键部件的外形尺寸有严格的精度要求。在利用机器人自动化修型过程中,传统的方式采用末端执行器加电主轴直接带动修型工具对零件进行修型处理,这种方式可以实现形状相对规则,曲率变化小的零件,但无法实现对复杂曲面或曲率变化大的零件精准修型。基于此问题,设计了一种能够针对不同曲率零件进行刀具轨迹和角度补偿调整的系统,可解决异型材料自动化修型的问题,减少人工干预,提高加工效率。

技术实现要素:

3.本发明正是针对上述现有方法和技术中存在的不足而设计的一种用于复合材料构件的修型智能法向调控系统,其目的是实现异型变曲率复合材料机器人自动修型过程中,法向精度自动调整和补偿,提高修型精度,保证修型后零件表面轮廓的平整均匀。

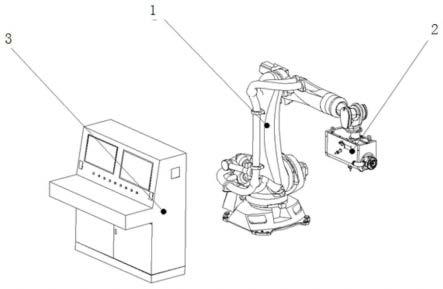

4.一种用于复合材料构件的修型智能法向调控系统,包括:机器人1,修型末端执行器2,集成控制系统3;其中修型末端执行器2包括plc远程模块4、电动主轴5、恒力控制装置6、4个法向传感器10;集成控制系统3包括工控机15、主控plc16;电动主轴5通过连接螺钉安装在恒力控制装置6上,恒力控制装置6通过法兰固定安装到机器人1第六轴上,4个法向传感器10均布在修型末端执行器2壳体的同一横截面上,法向传感器10与plc远程模块4连接;plc远程模块4与主控plc16通过profinet总线连接。

5.修型末端执行器2的左侧后方位置设有吸尘管接口13和电缆管接口14。

6.所述修型末端执行器2上装有粉尘收集器;包括机内吸尘管7、粉尘分配器8、集尘喇叭罩9、壳内防尘套11、汇流体12、吸尘管接口13;粉尘分配器8通过螺栓连接到修型末端执行器2上;集尘喇叭罩9装在粉尘分配器8上,壳内防尘套11与粉尘分配器8连接;粉尘分配器8分别与两路机内吸尘管7连接;两路机内吸尘管7与汇流体12连接;汇流体12内的粉尘通过吸尘管接口13排出。

7.法向传感器10选用超声波传感器。

8.所述修型末端执行器2上还装有4个防撞传感器。

9.所述plc远程模块4采集和计算法向传感器10的数据,采用“分时选通法”,按程序设定的间隔测量和采集数据。

10.所述机器人1携带修型末端执行器2沿被测表面运动,测得工件表面到法向传感器10的距离,plc远程模块4实时对测量值进行滤波算法处理,通过profinet总线传递到总控plc16进行轨迹补偿。

11.所述粉尘收集器的工作方法:集尘喇叭罩9收集打磨或抛光过程中所产生的粉尘,

被吸入粉尘分配器8,粉尘分配器8将粉尘气流分为两路;当修型末端执行器2向左方向打磨时,其粉尘从刀盘飞出的切线角在左侧,此时粉尘分配器8左侧一路的粉尘气流会多一些;当修型末端执行器2向右方向打磨时,粉尘分配器8右侧一路的粉尘气流会多一些;两路粉尘气流通过机内吸尘管7到达汇流体12形成一路,然后通过吸尘管接口13被吸尘器管路收集。

12.本发明的优点和效果是:本发明设计的修型末端执行器2所有部件都标准模块化,结构简单紧凑、方便安装并且可在在同类型的机器人作业中进行量产;本发明提出的法向测量新方法,选择plc远程模块4采集和计算法向传感器10的数据,减除电磁干扰,减轻主控plc16的处理任务。采用“分时选通法”按程序设定间隔测量和采集数据,避免同型号的传感器安装距离过近带来的干扰。在实际应用中法向角的测量精度可达到0.3

°

,提高了修型过程中法向补偿精度;本发明自动化程度高,补偿速度快。本发明提出的非接触式法向测量方法只需完成一次安装和校准,可提高使用过程中的精度稳定性。

附图说明

13.图1是总体组成示意图

14.图2是修型末端执行器2的三视图;其中a为左视图;b为主视图;c为右视图;d为俯视图

15.图3是修型末端执行器2内部结构图

16.图4是系统控制通讯框图

具体实施方式

17.以下将结合附图1~4和实施例对本发明技术方案作进一步地详述:

18.如图1-3所示,一种用于复合材料构件的修型智能法向调控系统,包括:机器人1,修型末端执行器2,集成控制系统3;其中修型末端执行器2包括plc远程模块4、电动主轴5、恒力控制装置6、4个法向传感器10;集成控制系统3包括工控机15、主控plc16;电动主轴5通过连接螺钉安装在恒力控制装置6上,实现修型过程中力和转速的控制。恒力控制装置6通过法兰固定安装到机器人1第六轴上,4个法向传感器10均布在修型末端执行器2壳体的同一横截面上,法向传感器10本体和导线部分安装布置在修型末端执行器2内部与plc远程模块4连接;plc远程模块4与主控plc16通过profinet总线连接,进行法向数据的采集与传输。

19.所述修型末端执行器2上装有粉尘收集器;包括机内吸尘管7、粉尘分配器8、集尘喇叭罩9、壳内防尘套11、汇流体12、吸尘管接口13;粉尘分配器8通过螺栓连接到修型末端执行器2上;集尘喇叭罩9装在粉尘分配器8上,壳内防尘套11与粉尘分配器8连接;粉尘分配器8分别与两路机内吸尘管7连接;两路机内吸尘管7与汇流体12连接;汇流体12内的粉尘通过吸尘管接口13排出。

20.粉尘分配器8是为了将由集尘喇叭罩9收集的粉尘分为两路进入机内吸尘管7,起到分流导向作用。

21.汇流体12为盒状结构,用于收集修型末端执行器2内的所有粉尘。

22.修型末端执行器2的左侧后方位置设有吸尘管接口13和电缆管接口14。根据机器人1和修型末端执行器2在修型过程中的最顺畅姿态,这种布局可以使电缆管和吸尘管沿最

短距离到达机器人第二轴,且不会产生折叠或缠绕。该设计能改善机器人1本体上的管线臃肿杂乱情况,也能消除某些姿态时管线在机器人1与修型末端执行器2之间被夹持的现象。

23.法向传感器10选用超声波传感器。既可以完美适合粉尘充斥的修型现场又可以过滤掉零件表面颗粒度过大的区域。

24.所述修型末端执行器2上还装有4个防撞传感器。防止人员乱入或与其他物体干涉或碰撞。

25.所述plc远程模块4采集和计算法向传感器10的数据,减除电磁干扰,减轻主控plc16的处理任务。采用“分时选通法”,按程序设定的间隔测量和采集数据。避免同型号的传感器安装距离过近带来的干扰。

26.所述粉尘收集器的工作方法:集尘喇叭罩9收集打磨或抛光过程中所产生的粉尘,被吸入粉尘分配器8,粉尘分配器8将粉尘气流分为两路;当修型末端执行器2向左方向打磨时,其粉尘从刀盘飞出的切线角在左侧,此时粉尘分配器8左侧一路的粉尘气流会多一些;当修型末端执行器2向右方向打磨时,粉尘分配器8右侧一路的粉尘气流会多一些;两路粉尘气流通过机内吸尘管7到达汇流体12形成一路,然后通过吸尘管接口13被吸尘器管路收集。

27.工作流程和各部分功能如下:如图4所示,将所有设备按照上述安装方式安装好之后,由主控plc16控制机器人1按照离线轨迹带动修型末端执行器2以及法向传感器10扫描测量工装上的零件。远程plc模块4采用分时选通方法控制4个法向传感器10的通断,系统测得零件表面到传感器的距离,假设某两只传感器测得的数值分别为a1、a2,两只传感器之间的距离是l,计算这段距离上的法向误差角为:α=arcsin((a

1-a2)/l)然后对这些值进行二次滤波算法处理,将离线轨迹上每点测量的法向误差角数据通过总线传输到主控plc16,主控plc16对轨迹进行补偿修改并控制机器人正式进行修型工作。修型过程中打开电动主轴5以及吸尘设备,所述粉尘收集器的工作方法:集尘喇叭罩9收集打磨或抛光过程中所产生的粉尘,被吸入粉尘分配器8,粉尘分配器8将粉尘气流分为两路;当修型末端执行器2向左方向打磨时,其粉尘从刀盘飞出的切线角在左侧,此时粉尘分配器8左侧一路的粉尘气流会多一些;当修型末端执行器2向右方向打磨时,粉尘分配器8右侧一路的粉尘气流会多一些;两路粉尘气流通过机内吸尘管7到达汇流体12形成一路,然后通过吸尘管接口13被吸尘器管路收集。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1