一种铁路货车下心盘螺栓智能分解系统的制作方法

1.本发明属于轨道交通技术领域,具体涉及一种铁路货车下心盘螺栓智能分解系统。

背景技术:

2.铁路货车(包括但不限于货车)转向架下心盘螺栓分解过程,目前主要以人工分解为主及采用辅助工具等形式进行作业,人员在作业工位单手用扳手固定定底部螺母,然后手动或电动旋转螺栓进行松解,人工用手辅助完全拆掉。此外,因为转向架单侧有4套螺栓,分解完一侧4套螺栓后需翻到另一侧进行另外4套螺栓分解。

3.以上心盘螺栓的分解过程存在如下缺陷:

4.(1)大部分工作依赖人工完成,在工作强度大和环境恶劣的情况下,持续作业情况不能与自动化相比,产品线输出稳定性、可控性偏低和效率较低;

5.(2)环境恶劣,环境存在大量铁锈粉对人员健康产生影响;

6.(3)安全性差,如单人操作存在双手握持工具作业等情况,稳定性较差,安全隐患明显;同时人员穿插在产品各位置作业,容易引起相应到接触性擦伤、磕碰等安全隐患;

7.(4)如采用多人作业又存在空间小、操作不便、人工占比大等问题。

技术实现要素:

8.本发明的目的在于提供一种铁路货车下心盘螺栓智能分解系统,该系统具有提高心盘螺栓分解效率、降低劳动强度和成本、降低安全隐患等优点。

9.本发明的技术方案如下:

10.一种铁路货车下心盘螺栓智能分解系统,包括控制机构、工业机器人、视觉装置、拆卸装置和定位装置,控制机构分别与工业机器人、视觉装置、拆卸装置和定位装置通信连接;定位装置将铁路货车的转向架自动固定在指定位置,视觉装置扫描转向架型号以及心盘螺栓的尺寸、空间位置信息并反馈给控制机构,工业机器人接收控制机构的反馈信息从而选择并连接相应的拆卸装置,拆卸装置对心盘螺栓进行分解。

11.进一步地,所述拆卸装置对称设置,包括支架、电机、拆卸气缸、导杆、套筒和扳手,所述控制机构分别与电机和拆卸气缸通信连接,支架为所述拆卸装置的基板,支架两侧分别均设有整套连接的电机和套筒,套筒用于固定所述心盘螺栓;套筒的外侧设有整套连接的拆卸气缸、导杆和扳手,拆卸气缸带动导杆和扳手可上下移动,扳手用于固定所述心盘螺栓的螺母。

12.更进一步地,所述扳手整体设为向内的弯折型结构,扳手的端部设有卡口用于卡住所述螺母,扳手开口下方设有退料杆,退料杆表面坡面,当扳手随拆卸气缸下降后,所述螺母顶在退料杆上,退料杆的坡面起到辅助受力作用,帮助螺母脱落。

13.更进一步地,所述套筒和所述扳手一一对应设置。

14.更进一步地,所述拆卸装置中设有两个所述套筒和所述扳手;或者所述拆卸装置

中设有四个所述套筒和所述扳手,并呈矩阵排列;所述支架设为倒置的“t”型结构。

15.进一步地,所述定位装置包括电感式接近开关、轮对阻挡结构和轮对抱紧结构,控制机构分别与电感式接近开关、轮对阻挡结构和轮对抱紧结构通信连接,轮对阻挡结构和轮对抱紧结构均位于转向架的输送线的指定位置的侧面,轮对阻挡结构包括阻挡气缸和阻挡块,阻挡气缸连接并启动阻挡块伸出从转向架的行进或后退方向止挡住转向架的轮对;轮对抱紧结构包括定位气缸和抱紧固定块,定位气缸连接并启动抱紧固定块伸出并压紧转向架的轮缘外侧面。

16.更进一步地,所述轮对阻挡结构和轮对抱紧结构成对设置;所述阻挡块和抱紧固定块的材质为橡胶、塑料、金属或木材任意之一。

17.进一步地,所述视觉装置安装在视觉支架上,视觉支架设置在转向架固定定位位置的上方。

18.进一步地,所述工业机器人设置在龙门架上,工业机器人的前端通过浮动接头与拆卸装置连接。

19.更进一步地,所述工业机器人设为下探式六轴机器人。

20.在铁路货车下心盘螺栓分解中,目前主要以人工使用扳手进行分解,噪声大,劳动强度大,一直以来,对于下心盘螺栓分解自动分解等问题的研究都是盲点,而集视觉、机器人应用技术、一体式拆卸装置、定位装置等为一体的智能设备在国内外也都尚属空白,是值得探索的课题,也是智慧车务发展的有益补充手段。因此,本发明的出现对保证铁路运输安全、完善铁路信息化建设、构建和谐铁路都起到积极的推动作用,通过本发明实现下心盘螺栓拆装过程的自动化、智能化,可以提高作业安全、加速升级转型进程,对提高下心盘装配过程效率和检测过程的可靠性和稳定性有重要意义。具体如下:

21.(1)本发明满足现有产线大部分自动化作业的趋势,保证产品线稳定输出和增加可控性,没有人员依赖性;解决人员劳动强度大的问题;解决因依赖于人工作业产生的效率低下问题;

22.(2)解决因环境恶劣存在人与作业之间的矛盾问题;

23.(3)解决因人工作业带来的安全等问题、降低安全隐患;

24.(4)机器人采用有针对性的设计,解决了人员在狭小空间不易作业的难题:采用下探式机器人搭配龙门结构较好的匹配现有轨道行业转向架检修作业到工况,不仅可以降低对机器人臂长的要求,侧面地降低成本等,还解决了占地大的问题,可以更合适到推动项目的实施;此外,采用龙门架结构可以通过上下空间避让,搭配下探式机器人,对于现有轨道匹配设备的作业模式,采用跨骑式,可以保证转向架流入流出顺畅,机器人作业行程较短,进入和退出作业区域都很便捷。

附图说明

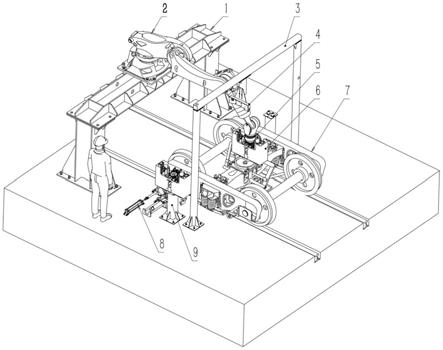

25.图1是本发明分解系统的结构示意图;

26.图2是定位装置的结构示意图1;

27.图3是定位装置的结构示意图2;

28.图4是拆卸装置的结构示意图;

29.图5是扳手的示意图;

30.其中,1-龙门架;2-工业机器人;3-视觉支架;4-视觉装置;5-浮动接头;

31.6-拆卸装置,61-电机,62-减速机,63-拆卸气缸,64-导杆,65-套筒,66-扳手,66a

‑ꢀ

坡面,67-螺母,68-螺栓,69-支架;

32.7-转向架;

33.8-定位装置,81-阻挡气缸,82-定位气缸,83-阻挡块,84-抱紧固定块;

34.9-浮动停靠站。

具体实施方式

35.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和具体实施例对本发明作进一步详细说明。

36.参照图1所示,为本实施例的铁路货车下心盘螺栓智能分解系统的示意图,该铁路货车下心盘螺栓智能分解系统应用在心盘螺栓的智能分解工作上,其包括控制机构、工业机器人2、视觉装置4、拆卸装置6和定位装置8,控制机构分别与工业机器人2、视觉装置 4、定位装置8和拆卸装置6通信连接。

37.其中,工业机器人2接收控制机构反馈的转向架7的型号信息以及心盘螺栓尺寸、空间位置信息,选择并连接相应的拆卸装置6。

38.优选的,工业机器人2设置在龙门架2上。采用龙门式结构,搭配下探式机器人可保证转向架7的通过性和机器人臂展利用率最大化,对占地控制比较好,对于该种实现形式具有唯一性和同等条件空间利用最大化等优势。

39.优选的,工业机器人2的前端通过浮动接头5与拆卸装置6连接,工业机器人2通过浮动接头5连接拆卸装置6,可以允许拆卸装置6在工作时产生一定的位置偏移而不影响工业机器人2的状态。

40.优选的,本实施例的工业机器人2不限定于机器人,可包括桁架等类型机械手等空间位移机构。

41.优选的,本实施例的工业机器人2为下探式六轴机器人,包括但不限于机器人轴数量。

42.优选的,本实施例的工业机器人2采用通用型六轴机器人,包括但不限于通用型,可包括桁架类等,或者非标准设计的机器人等。

43.其中,视觉装置4扫描转向架7的型号,对转向架7的心盘区域扫描将其螺栓尺寸、螺栓的空间位置等信息反馈给控制机构。

44.视觉装置4指的是采用激光视觉三维技术的装置。

45.优选的,视觉装置4安装在视觉支架3上,视觉支架3设置在转向架7固定定位位置的上方。

46.关于定位装置8,其能够将转向架7自动固定在指定位置。具体的,参照图2至图3 所示,定位装置8包括电感式接近开关、轮对阻挡结构和轮对抱紧结构,其中,控制机构分别与电感式接近开关、轮对阻挡结构和轮对抱紧结构通信连接,当转向架7到达指定位置时,能触发电感式接近开关,电感式接近开关传递感应信号至控制机构,控制机构对轮对阻挡结构和轮对抱紧结构传递对转向架7定位的信号。

47.轮对阻挡结构和轮对抱紧结构均位于转向架7的输送线的指定位置的外侧,轮对

阻挡结构包括阻挡气缸81和阻挡块83,阻挡气缸81连接阻挡块83,阻挡气缸81能启动阻挡块83伸出并从转向架7的行进或后退方向止挡住转向架7的轮对。

48.轮对抱紧结构包括定位气缸82和抱紧固定块84,定位气缸82连接抱紧固定块84,定位气缸82能启动抱紧固定块84伸出并压紧转向架7的轮缘外侧面。

49.阻挡块83和抱紧固定块84成对设置,针对同一个轮对进行固定定位。所述成对设置的阻挡块83和抱紧固定块84设有一个(如图2所示)或多个。

50.阻挡块83和抱紧固定块84的材质可选择橡胶、金属、塑料、木材等材质。

51.优选的,阻挡块83设置为三角形橡胶块。

52.优选的,抱紧固定块84设置为矩形橡胶块。

53.关于定位装置8的工作流程包括:

54.(1)人工将转向架7推至指定地点,触发开关(电感式接近开关)感应轮对。

55.(2)轮对阻挡结构将转向架7的轮对挡住,同时轮对抱紧结构启动工作:具体的,阻挡气缸81带动三角形橡胶块伸出,并且转向架7的轮缘接触到三角形橡胶块后,定位气缸82带动矩形橡胶块伸出并压紧上转向架7的轮缘的外侧面,从而起到对转向架7定位固定的效果。

56.关于拆卸装置6,参照图4所示,其包括支架69、电机61、减速机62、拆卸气缸63、导杆64、套筒65和扳手66,控制机构分别与电机61和气缸63通信连接,本拆卸装置两侧对称设置。

57.其中,支架69位于整套拆卸装置6的中心位置,是本拆卸装置6其他结构的基板,当工业机器人2或其他装置可通过支架69来搬运拆卸装置6。

58.优选的,支架69设置为倒置的“t”型结构。

59.支架69的两侧分别从上到下依次设置有电机61、减速机62(无减速机62也可操作) 和套筒65,套筒65用于套住并固定心盘螺栓68,套筒65从支架69的底部伸出设置。

60.在电机61、减速机62和套筒65的外侧,即整个装置的两侧从上到下依次设置有拆卸气缸63、导杆64和扳手66,即导杆64的上端在气缸内活塞运动,导杆64的下端连接有扳手6。

61.扳手66整体设置为向内的弯折型结构,扳手66的端部设有卡口用于卡住螺母67,卡口的末端整体设置为坡面66a,分解工作完成后帮助螺母67脱落。

62.本实施例的拆卸装置6是用于对转向架下心盘螺栓分解的自动化装置,基于转向架型号不同,对应的下心盘螺栓型号不同。

63.本实施例的整套连接的电机61、减速机62和套筒65,以及整套连接的拆卸气缸63、导杆64、大扭力电扳手66均为两个,即图5所示。

64.此外,还可以设置为:整套连接的电机61、减速机62和套筒65,以及整套连接的拆卸气缸63、导杆64、大扭力电扳手66均为四个,并呈矩阵排列在支架69上,即一次操作可直接将四个(2组)螺栓68分解完全。

65.优选的,拆卸设置6在浮动停靠站9上,浮动停靠站9设置在转向架7固定定位位置的上方。

66.本实施例的拆卸装置6的使用方法如下:

67.(1)当工业机器人2或其他装置通过支架69来搬运本实施例的拆卸装置6,并将拆

卸装置6上的两个套筒65同时套在一组两个螺栓68上后,拆卸气缸63通过导杆64带动扳手66上移,扳手66分别夹住上述两个螺栓68配套的两个螺母67并且拆卸气缸63保持夹住压力;

68.(2)电机61通过减速机62减速后带动两个套筒65逆时针旋转(图4中,从上往下看),当套筒65带动螺栓68旋转一定角度时,螺母67落入扳手66的卡槽内不能跟随螺栓68一起转动;

69.(3)当电机61旋转一定时间后,螺栓68与螺母67分离开;

70.(4)拆卸气缸63带动扳手66下移,此时螺母67掉落。

71.(5)工业机器人2或其他装置将拆卸装置6搬运并套在下一组螺栓68上,重复以上步骤直至将心盘上的4组8套螺栓68分解完全。

72.本实施例的铁路货车下心盘螺栓智能分解系统的工作流程包括如下:

73.(1)操作人员将转向架7推送至作业区域的指定位置,操作人员撤离现场并确认人员全部撤离;

74.(2)操作人员按动启动按钮,转向架7的定位装置8自动将其固定;

75.(3)安装在视觉支架3上的视觉装置4对转向架7进行型号识别,并对心盘区域扫描,将螺栓68尺寸、螺栓68的空间位置计算,并反馈给控制机构;

76.(4)控制机构判别转向架7型号,并连通工业机器人2选择合适的放置在浮动停靠站9上的拆卸装置6;

77.(5)工业机器人2将拆卸装置6搬运至转向架7上方指定位置,拆卸装置6开始拆卸心盘螺栓;

78.(6)拆卸装置6工作完成后,工业机器人2复位,定位装置8复位,转向架7进入下个工序。具体的,分四次对八颗螺栓68进行自动分解,完成分解后工业机器人2恢复至安全范围,转向架7的定位装置8自动放行。

79.以上所述仅为本发明的优选例实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1