高刚性引拔臂的制作方法及用该方法制作的引拔臂与流程

1.本发明涉及机械手引拔臂制造领域,尤其涉及一种高刚性引拔臂的制作方法及用该方法制作的引拔臂。

背景技术:

2.大型机械手的引拔臂一般是由钢质扁通或方通制作,为了提高刚性,通常是两根焊接在一起,或是加大扁通或方通的截面尺寸和厚度实现。这样的引拔臂重量过重,传动功率要加大,能耗成本提高。

3.而市面上,鲜有一种机械手引拔臂在不增加厚度及截面尺寸的情况下能够提高刚性,同时降低能耗成本。

4.因此,急需要一种降低能耗成本的同时又能增加引拔臂的刚性的高刚性引拔臂的制作方法及用该方法制作的引拔臂来克服上述缺陷。

技术实现要素:

5.本发明的目的在于提供一种降低能耗成本的同时又能增加引拔臂的刚性的高刚性引拔臂的制作方法。

6.本发明的高刚性引拔臂的制作方法包括以下步骤:

7.(1)提供一钢棒、一封板及一焊枪,所述焊枪采用点焊的方式将所述钢棒焊于所述封板的表面上,以使得所述钢棒与所述封板连接;

8.(2)提供一两端开口且空心的引拔臂本体,使所述封板朝向所述引拔臂本体的开口,将钢棒及封板伸进引拔臂本体的内部;

9.(3)提供一测量工具,所述测量工具的一端伸入所述引拔臂本体的内部并抵挡在所述封板上,此时读取所述测量工具上的数值,从而得到所述封板在所述引拔臂本体内的位置深度,以确认所述封板此时的位置;测量完毕后,取出测量工具;

10.(4)将所述焊枪伸入所述引拔臂本体的内部,所述焊枪采用分段焊的方式将所述封板的四条边与所述引拔臂本体的四个侧面呈一一对应地焊接;焊接完成后,取出焊枪,冷却等待;

11.(5)敲打所述钢棒,使得所述钢棒与所述封板相分离,取出钢棒。

12.(6)重复上述步骤,以将多个封板呈间隔开地设于引拔臂本体内。

13.较优地,在步骤(1),所述钢棒与所述封板的焊点为2-3个,所述焊点绕所述钢棒的周向呈间隔开设置,所述钢棒焊接于所述封板的中心位置。

14.较优地,在步骤(6)之后,还包括以下步骤,提供两封板,使其中之一的所述封板盖于所述引拔臂本体的其中一端的开口,使用所述焊枪采用满焊的方式将所述封板焊接于所述引拔臂本体的其中一端开口上;使另一个的所述封板盖于所述引拔臂本体的另一端的开口,使用所述焊枪采用满焊的方式将所述封板焊接于所述引拔臂本体的另一端开口上。

15.较优地,所述分段焊的焊缝为20-30mm,两相邻的所述焊缝之间的间距为40-60mm。

16.较优地,所述焊枪采用二氧化碳保护焊的方式,所述焊枪的电压为24~26v,所述焊枪的电流为240~260a。

17.较优地,在步骤(3)中,所述测量工具为卷尺,测量时,使所述卷尺紧贴所述引拔臂本体的内侧壁,并使所述卷尺的首端抵顶于所述封板上,并读取卷尺的位于所述引拔臂本体的端部开口处的数值,此数值为当前的所述封板于所述引拔臂本体内部的位置参照。

18.本发明的目的在于提供一种降低能耗成本的同时又能增加引拔臂的刚性的引拔臂。

19.本发明的引拔臂包括引拔臂本体及若干个封板,所述引拔臂本体为两端开口的空心结构,所述封板为薄板结构,所述封板沿所述引拔臂的长度方向呈间隔开地内设于所述引拔臂本体的内部,所述封板的四条边与所述引拔臂本体的四个内侧壁通过焊接的方式而一体连接,所述封板的平面与所述引拔臂的横截面呈平行设置。

20.较优地,所述封板与所述引拔臂本体之间的焊缝为多个并呈间隔开的设置,所述焊缝的长度为20-30mm,两相邻的所述焊缝之间的间距为40-60mm。

21.较优地,所述封板还分别焊接于所述引拔臂本体的两端的开口处以封闭所述开口。

22.较优地,位于所述引拔臂本体的两端的所述封板为外封板,所述外封板与所述引拔臂本体之间的焊缝为连续设置。

23.与现有技术相比,本发明的高刚性引拔臂的制作方法通过在引拔臂内部设置多个间隔开分布的封板,借助封板加强引拔臂的刚性。同时,本方法操作简单,以极低的成本将现有的引拔臂进行工艺上的改良,能够在不增加引拔臂的重量及厚度的情况下达到高刚性的效果。同理,本发明的引拔臂具有制作工艺简单、成本低、在不增加引拔臂的重量及厚度的情况下具备高刚性的优点。同时,本发明的引拔臂的重量不会过度增加,可降低能耗成本。

附图说明

24.图1是本发明的引拔臂应用于大型机械手上的结构示意图。

25.图2是本发明的高刚性引拔臂的制作方法完成步骤后之封板与铁棒焊接后的立体结构示意图。

26.图3是本发明的高刚性引拔臂的制作方法进行到步骤2的引拔臂的透视立体结构视图。

27.图4是本发明的高刚性引拔臂的制作方法进行到步骤2的引拔臂的局部剖的正视图。

28.图5是本发明的高刚性引拔臂的制作方法进行到步骤3的引拔臂的透视立体结构视图。

29.图6是本发明的高刚性引拔臂的制作方法进行到步骤4的引拔臂的透视立体结构视图。

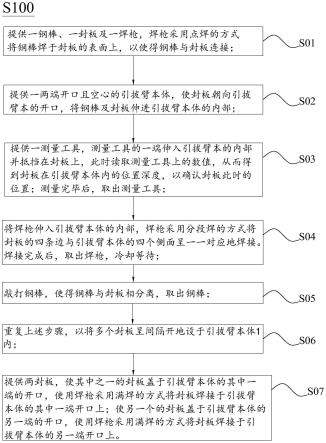

30.图7为本发明的高刚性引拔臂的制作方法的步骤图。

具体实施方式

31.为了详细说明本发明的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

32.请参阅图2至图7,本发明的高刚性引拔臂的制作方法s100包括以下步骤:

33.步骤s01:提供一钢棒2、一封板3及一焊枪,焊枪采用点焊的方式将钢棒2焊于封板3的表面上,以使得钢棒2与封板3连接。具体地,于本步骤中,钢棒2与封板3的焊点4为2-3个,焊点4绕钢棒2的周向呈间隔开设置,钢棒2焊接于封板3的中心位置。借助钢棒2与封板3之间的焊接采用点焊,故后序钢棒2在外力的作用下可轻易从封板3中脱落。

34.步骤s02:提供一两端开口且空心的引拔臂本体1,使封板3朝向引拔臂本体1的开口,将钢棒2及封板3伸进引拔臂本体1的内部;可理解的是,于本步骤中,封板3为薄板,封板3的平面与引拔臂本体1的横截面呈平行设置。借助封板3在引拔臂本体1内,从而最后的到引拔臂的刚性提高,使得引拔臂能够提高承受载荷的能力。

35.步骤s03:提供一测量工具6,测量工具6的一端伸入引拔臂本体1的内部并抵挡在封板3上,此时读取测量工具6上的数值,从而得到封板3在引拔臂本体1内的位置深度,以确认封板3此时的位置;测量完毕后,取出测量工具6。具体地,于本步骤中,测量工具6为卷尺,当然,于其他实施例中,测量工具6为长直尺,或者钢棒上自带刻度,故不以此为限。测量时,使卷尺紧贴引拔臂本体1的内侧壁,并使卷尺的首端抵顶于封板3上,并读取卷尺的位于引拔臂本体1的端部开口处的数值,此数值为当前的封板3于引拔臂本体1内部的位置参照。举例而言,假设引拔臂本体1的长度为1000mm,忽略封板3的厚度,以200mm为两个封板3之间的间距,则需要内置4片封板3(引拔臂本体1两端开口处的封板3不计)。则卷尺测得第一块内置于引拔臂本体1内部的封板3与端部开口的距离为800mm。可调整封板3的位置,当卷尺获得数值为800mm时,代表封板3的位置正确。步骤s04:将焊枪伸入引拔臂本体1的内部,焊枪采用分段焊的方式将封板3的四条边与引拔臂本体1的四个侧面呈一一对应地焊接。焊接完成后,取出焊枪,冷却等待。具体地,于本步骤中,分段焊的焊缝5为20-30mm,两相邻的焊缝5之间的间距为40-60mm。借助分段焊的焊接方式,防止引拔臂本体1内部过热而发生弯曲变形。在保证焊接牢固的同时,还保证了引拔臂本体1的形状不会发生弯曲变形。举例而言,封板3为正方形板,其边长为180mm。

36.步骤s05:敲打钢棒2,使得钢棒2与封板3相分离,取出钢棒2。由于钢棒2与封板3之间采用点焊的方式连接,故敲打时无需使用很大的力气即可将钢棒2敲落。且由于封板3与引拔臂本体1之间是采用分段焊的形式,焊接牢固,故敲打钢棒2并不会使得封板3产生位移。可理解的是,于其他实施例中,钢棒2与封板3之间采用其他可拆卸连接的方式,如卡合,粘合等等。

37.步骤s06:重复上述步骤,以将多个封板3呈间隔开地设于引拔臂本体1内。可理解的是,当进行至伸入第二块封板3时,需测得卷尺的数值为600mm,第二块封板3的位置才算准确位置。

38.步骤s07:提供两封板3,使其中之一的封板3盖于引拔臂本体1的其中一端的开口,使用焊枪采用满焊的方式将封板3焊接于引拔臂本体1的其中一端开口上;使另一个的封板3盖于引拔臂本体1的另一端的开口,使用焊枪采用满焊的方式将封板3焊接于引拔臂本体1的另一端开口上。由于引拔臂本体1的两端部开口处的封板3可以与外界的温度产生较快的

热交换,故可采用满焊的方式,引拔臂本体1并不会受温度高的影响而发生弯曲变形,且焊接后更加牢固。

39.具体地,于本实施例中,焊枪采用二氧化碳保护焊的方式,焊枪的电压为24~26v,焊枪的电流为240~260a。根据实际的情况,即引拔臂本体1的长度、厚度、封板3的大小及厚度,调节焊枪的具体参数,故不以此为限。

40.请参阅图1至图6,本发明的引拔臂采用上述的制作方法得到。本发明的引拔臂200包括引拔臂本体1及若干个封板3,引拔臂本体1为两端开口的空心结构,封板3为薄板结构,封板3沿引拔臂本体1的长度方向呈间隔开地内设于引拔臂本体1的内部,封板3的四条边与引拔臂本体1的四个内侧壁通过焊接的方式而一体连接,封板3的平面与引拔臂本体1的横截面呈平行设置。借助若干个内置于引拔臂本体1的封板3,从而加强引拔臂本体1的刚性,提高引拔臂本体1的承受载荷的能力。较优的是,于本实施例中,封板3还分别焊接于引拔臂本体1的两端的开口处以封闭开口。位于引拔臂本体1的两端的封板3为外封板,外封板与引拔臂本体1之间的焊缝为连续设置。可理解的是,位于引拔臂本体1内部的封板3为内封板,内封板与引拔臂本体1本体之间的焊缝5为多个并呈间隔开的设置。举例而言,焊缝5的长度为20-30mm,两相邻的焊缝5之间的间距为40-60mm,但不以此为限。举例而言,于本实施例中,引拔臂本体1为方通结构,封板3为正方形薄板结构,当然,于其他实施例中,引拔臂本体1为扁通结构,故不以此为限。

41.与现有技术相比,本发明的高刚性引拔臂的制作方法通过在引拔臂本体1内部设置多个间隔开分布的封板3,借助封板3加强引拔臂本体1的刚性。同时,本方法操作简单,以极低的成本将现有的引拔臂本体1进行工艺上的改良,能够在不增加引拔臂本体1的重量及厚度的情况下达到高刚性的效果。同理,本发明的引拔臂具有制作工艺简单、成本低、在不增加引拔臂的重量及厚度的情况下具备高刚性的优点。同时,本发明的引拔臂的重量不会过度增加,可降低能耗成本。

42.以上所揭露的仅为本发明的较佳实例而已,不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,均属于本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1