一种基于摩擦补偿控制的工业机器人轨迹跟踪方法和系统

1.本发明属于工业机器人控制领域,更具体地,涉及一种基于摩擦补偿控制的工业机器人轨迹跟踪方法和系统。

背景技术:

2.工业机器人具有较高的重复定位精度,但轨迹跟踪精度较差。对于简单的点位任务,机器人能够维持较高的作业精度,但随着先进制造业和高精制造业的发展,简单的点位运动将无法满足生产需求,如执行一些焊接、抛光、切削等任务的过程中,要求机器人具有较高的轨迹跟踪精度。受到运动学参数误差、动力学模型不确定性、摩擦、作业环境干扰、操作关节老化及驱动器饱和等干扰因素的影响,机器人内置算法很容易出现较大的稳态误差,难以实现高精度轨迹跟踪,这使机器人的加工精度和应用范围受到很大限制。

3.研究表明,摩擦是机器人轨迹跟踪控制的主要误差源,在一些重型机器人的运动控制中,摩擦导致的误差占总误差的比例高达50%。因此,研究摩擦补偿对机器人的高精控制至关重要。通常在建立摩擦模型后,采用力矩前馈或控制参数修改的方式可以实现摩擦补偿,但由于一些机器人生产厂商未开放机器人力矩控制和控制器参数修改的接口,力矩补偿和控制参数修改的方法将无法进行。

4.总体而言,机器人内置算法难以实现高精度轨迹跟踪,摩擦补偿是提升机器人轨迹跟踪精度的重要方法,但现有补偿方法要求机器人具有力矩或控制器参数修改接口,补偿方式存在很大局限性。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种基于摩擦补偿控制的工业机器人轨迹跟踪方法和系统,由此解决现有技术在未开放机器人力矩控制和控制器参数修改接口的情况下难以进行摩擦补偿、导致轨迹跟踪精度较差的技术问题。

6.为实现上述目的,按照本发明的一个方面,提供了一种基于摩擦补偿控制的工业机器人轨迹跟踪方法,包括如下步骤:

7.(1)构建包含摩擦项的工业机器人动力学模型,在最优激励轨迹下从工业机器人动力学模型中采集动力学参数;

8.(2)采用最小二乘法对动力学参数进行辨识,得到动力学最小参数集,将动力学最小参数集代入工业机器人动力学模型得到辨识力矩,以测量力矩与辨识力矩之间的误差最小为目标对动力学参数进行迭代优化,获得摩擦项系数和惯量矩阵;

9.(3)在速度模式下,通过摩擦项系数和惯量矩阵计算摩擦补偿值,将摩擦补偿值与轨迹跟踪时的工业机器人关节速度结合,由此完成摩擦补偿控制工作。

10.进一步地,所述步骤(2)包括:

11.将工业机器人动力学模型线性化为:动力学全参数系数矩阵与动力学全参数矩阵的乘积;

12.将动力学参数代入动力学全参数系数矩阵后,计算动力学全参数系数矩阵伪逆,得到的动力学全参数矩阵为动力学最小参数集;

13.将动力学最小参数集代入工业机器人动力学模型得到辨识力矩,以测量力矩与辨识力矩之间的误差最小为目标对动力学参数进行迭代优化,获得摩擦项系数和惯量矩阵。

14.进一步地,所述迭代优化的具体方式为:

15.以测量力矩与辨识力矩之间的误差最小为目标构造目标函数:

[0016][0017][0018]

其中,τm(ti)表示工业机器人第m个关节在ti时刻的测量力矩,τ

m,idf

(ti)表示第m个关节在ti时刻的辨识力矩,m表示工业机器人的关节总数,n表示轨迹中节点i的总数,x表示动力学全参数矩阵;

[0019]

采用迭代公式对目标函数进行迭代搜索,迭代公式如下:

[0020]

δpr=((j

rt

jr+μi)-1jrt

)δτ,μ>0

[0021]

其中,μ为信赖区间半径,i为单位矩阵,jr为目标函数对应的雅可比矩阵,δτ为关节力矩累计残差,δpr为动力学参数增量;

[0022]

当关节力矩累计残差小于等于预设误差或者达到最大迭代次数时,将动力学最小参数集与此时的动力学参数增量相加,得到最终的动力学最小参数集,由此计算摩擦项系数和惯量矩阵。

[0023]

进一步地,所述迭代优化还包括:

[0024]

当关节力矩累计残差大于预设误差且未达到最大迭代次数时,比较当前关节力矩累计残差与前一次迭代关节力矩累计残差的大小;

[0025]

若当前关节力矩累计残差小于等于前一次迭代关节力矩累计残差,增大信赖区间半径后进行下一次迭代;

[0026]

若当前关节力矩累计残差大于前一次迭代关节力矩累计残差,缩小信赖区间半径后进行下一次迭代。

[0027]

进一步地,所述摩擦补偿值通过如下方式计算:

[0028][0029]

其中,m为惯量矩阵,d、μ分别为摩擦项系数中的粘滞摩擦系数、库伦摩擦系数,dt为控制周期,为速度模式下的摩擦补偿值,q为关节角度,为角加速度,d

·

q,分别表示粘滞摩擦力矩,库伦摩擦力矩,为关节速度。

[0030]

进一步地,所述步骤(3)包括:

[0031]

在速度模式下,对采集的关节角度进行跟踪,得到雅可比矩阵,将待调节控制参数与工业机器人末端位姿相乘后除以雅可比矩阵后与工业机器人的参考输入值相加得到轨迹跟踪时的工业机器人关节速度;

[0032]

通过摩擦项系数和惯量矩阵计算摩擦补偿值,将摩擦补偿值与轨迹跟踪时的工业机器人关节速度结合,以此完成摩擦补偿控制工作。

[0033]

进一步地,所述最优激励轨迹通过如下方式获取:

[0034]

采用傅里叶级数与多项式混合的轨迹作为工业机器人的激励轨迹;

[0035]

将工业机器人的安装限位、关节限位、奇异位置、最大速度和最大加速度作为约束条件,对激励轨迹进行约束,得到最优激励轨迹。

[0036]

进一步地,所述约束条件还包括:将工业机器人在启停位置的速度和加速度设置为零。

[0037]

按照本发明的另一方面,提供了一种基于摩擦补偿控制的工业机器人轨迹跟踪系统,包括:

[0038]

内部控制器,用于构建包含摩擦项的工业机器人动力学模型,在最优激励轨迹下从工业机器人动力学模型中采集动力学参数;

[0039]

求解器,用于采用最小二乘法对动力学参数进行辨识,得到动力学最小参数集,将动力学最小参数集代入工业机器人动力学模型得到辨识力矩,以测量力矩与辨识力矩之间的误差最小为目标对动力学参数进行迭代优化,获得摩擦项系数和惯量矩阵;

[0040]

外部控制器,用于在速度模式下,通过摩擦项系数和惯量矩阵计算摩擦补偿值,将摩擦补偿值与轨迹跟踪时的工业机器人关节速度结合,由此完成摩擦补偿控制工作。

[0041]

进一步地,所述外部控制器包括:

[0042]

td跟踪微分器,用于对采集的关节角度进行跟踪,得到雅可比矩阵;

[0043]

末端轨迹跟踪模块,用于将待调节控制参数与工业机器人末端位姿相乘后除以雅可比矩阵后与工业机器人的参考输入值相加得到轨迹跟踪时的工业机器人关节速度;

[0044]

摩擦补偿模块,用于通过摩擦项系数和惯量矩阵计算摩擦补偿值,将摩擦补偿值与轨迹跟踪时的工业机器人关节速度结合,以此完成摩擦补偿控制工作。

[0045]

总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

[0046]

(1)本发明先利用最小二乘进行预辨识,再以测量力矩与辨识力矩之间的误差最小为目标对动力学参数进行迭代优化,误差范围逐渐缩小,从而获得精确的机器人摩擦项系数和惯量矩阵,由此计算摩擦补偿值,对工业机器人关节速度进行补偿。本发明可在未开放机器人力矩控制和控制器参数修改接口的情况下进行实时摩擦补偿,解决控制器内置算法控制效果不佳问题,有效提高工业机器人的轨迹跟踪精度。

[0047]

(2)为便于进行动力学参数辨识,将工业机器人动力学模型进行线性化,机器人动力学全参数系数矩阵中含有较多的冗余项,矩阵处于非满秩状态,直接将该全参数矩阵进行动力学参数辨识会导致辨识结果不准确,采用最小二乘进行预辨识,剔除全参数矩阵中的冗余项,由此提高后续辨识结果的准确性。经过若干次迭代,误差范围逐渐缩小,从而能够获得残差和更小的动力学最小参数集,从而获得最优机器人摩擦项系数和惯量矩阵。

[0048]

(3)通过编码器获得的关节角度会受到噪声等因素的干扰,导致雅可比矩阵无法精确获得,容易带来跟踪误差。为了对干扰进行估计,本发明对采集的关节角度进行跟踪,剔除编码器采集的关节角度中存在的干扰,从而获得更为接近系统真实值的雅可比矩阵,从而更好的实现轨迹跟踪。通过末端位姿误差方程构造满足lyapunov稳定性条件的末端轨

迹跟踪控制算法,并将两者结合在控制器外围构造跟踪控制算法,可以有效提升机器人的轨迹跟踪精度。

[0049]

(4)采样过程需要保证机器人运动的连续平稳,同时需要考虑对同一轨迹进行多次采样以降低干扰影响。由于傅里叶级数具有良好的周期性可以实现重复采样,多项式能够满足起点和终点的速度及加速度约束可以实现平稳的加减速。基于上述考虑,采用傅里叶级数与多项式混合的轨迹作为激励轨迹。为了获得满足约束条件的激励轨迹,将机器人的安装限位、关节限位、奇异位置、最大速度和最大加速度作为约束条件。为了避免参数辨识过程影响机器人的后续使用,将机器人在启停位置的速度和加速度设置为零,求解最优激励轨迹,进而在最优激励轨迹下从工业机器人动力学模型中采集动力学参数利用最小二乘法预辨识与levenberg-marquardt法迭代优化获得机器人的惯量矩阵和摩擦系数,能够精确建立机器人的摩擦模型,避免出现无效补偿和过度补偿的情况,进一步保证摩擦补偿值的精准性。

附图说明

[0050]

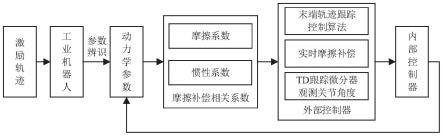

图1是本发明实施例提供的基于摩擦补偿控制的工业机器人轨迹跟踪方法的示意图;

[0051]

图2是本发明实施例提供的机器人动力学参数辨识的流程图。

具体实施方式

[0052]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0053]

一种基于摩擦补偿控制的工业机器人轨迹跟踪方法,其特征在于,包括如下步骤:

[0054]

(1)构建包含摩擦项的工业机器人动力学模型,在最优激励轨迹下从工业机器人动力学模型中采集动力学参数;

[0055]

(2)采用最小二乘法对动力学参数进行辨识,得到动力学最小参数集合,将动力学最小参数集合代入工业机器人动力学模型得到辨识力矩,以测量力矩与辨识力矩之间的误差最小为目标对动力学参数进行迭代优化,获得摩擦项系数和惯量矩阵;

[0056]

(3)在速度模式下,通过摩擦项系数和惯量矩阵计算摩擦补偿值,将摩擦补偿值与轨迹跟踪时的工业机器人关节速度结合,由此完成摩擦补偿控制工作。

[0057]

以下实施例以universal robots 10机器人(以下简称”ur10”)轨迹跟踪精度提升为例,对本发明的技术方案做进一步的解释说明。

[0058]

实施例1

[0059]

如图1所示,一种基于摩擦补偿控制的工业机器人轨迹跟踪方法,包括:

[0060]

构建包含摩擦项的机器人动力学模型,在最优激励轨迹下从工业机器人动力学模型中采集动力学参数;采用最小二乘法对机器人动力学参数进行预辨识,并在预辨识的基础上采用levenberg-marquardt方法对动力学参数进行迭代优化,获得机器人摩擦项系数和惯量矩阵;在速度模式下,采用lyapunov方法设计轨迹跟踪控制算法,并在控制过程中用

跟踪微分器来跟踪角度信号,通过摩擦模型实时计算各关节速度在每个控制周期中的补偿值,以此完成摩擦补偿控制工作。

[0061]

本发明实施例中,机器人为六轴机器人,构建包含摩擦项的机器人动力学模型可采用拉格朗日法和牛顿欧拉法,具体过程如下:

[0062]

首先,采用拉格朗日法构建包含摩擦项的机器人动力学模型:

[0063][0064]

其中,q=[q1,q2,q3,q4,q5,q6]

t

、表示机器人的三个状态变量(关节角度、速度、角加速度);m(q)6×6是与关节角度q相关的对称惯性矩阵;是与关节角度q、关节速度相关的离心力和科氏力矩阵;g(q)6×1是与关节角度q相关的重力项;d6×6是与速度相关的对角方阵,它表征了粘滞摩擦系数;μ6×6是与速度相关的对角方阵,它表征了库伦摩擦系数。

[0065]

然后,为便于进行动力学参数辨识,将机器人动力学模型进行线性化,线性化后的机器人动力学方程定义如下:

[0066]

τ=yp

[0067]

其中,y为6行72列的机器人动力学全参数系数矩阵,p为72行1列的机器人动力学全参数矩阵。

[0068]

最后,矩阵y中含有较多的冗余项,矩阵处于非满秩状态,直接将该全参数矩阵进行动力学参数辨识会导致辨识结果不准确,可采用矩阵分析方法剔除全参数矩阵中的冗余项,得到机器人动力学方程最小参数集表达形式,其定义如下:

[0069]

τ=yrpr[0070]

其中,yr为6行48列的机器人机器人动力学最小参数集的系数矩阵(观测矩阵),pr为48行1列的机器人动力学最小参数集矩阵。

[0071]

本发明实施例中,机器人激励轨迹的获取是将其转化为约束优化问题,可采用常规的凸优化算法获得激励轨迹的参数;最优激励轨迹的获取过程中需将机器人的安装限位、关节限位、奇异位置、最大速度和最大加速度作为约束条件,并将最优激励轨迹参数的确定问题转化为凸优化问题进行求解;激励轨迹的形式可以是傅里叶级数和多项式混合的形式,最优激励轨迹获得的具体过程如下:

[0072]

采样过程需要保证机器人运动的连续平稳,同时需要考虑对同一轨迹进行多次采样以降低干扰影响。由于傅里叶级数具有良好的周期性可以实现重复采样,5次多项式能够满足起点和终点的速度及加速度约束可以实现平稳的加减速。基于上述考虑,采用傅里叶级数与多项式混合的轨迹作为机器人最终的激励轨迹。该轨迹的方程形式为:

[0073][0074]

其中,q

i,0

表示第i个关节的初始位置;l表示谐波的总次数;a

i,l

表示正弦幅值、b

i,l

表示余弦的幅值、c

i,j

表示多项式系数;ωf表示基频,l为谐波的次数,j为求和参数,t为时间。

[0075]

为了获得满足约束条件的激励轨迹,将机器人的安装限位、关节限位、奇异位置、最大速度和最大加速度作为约束条件。为了避免参数辨识过程影响机器人的后续使用,将机器人在启停位置的速度和加速度设置为零。最终,得到激励轨迹的约束优化条件如下:

[0076][0077]

其中,cond(yr)表示机器人动力学观测矩阵yr的条件数,是最终的目标函数;q(t)=[q1(t),q2(t),q3(t),q4(t),q5(t),q6(t)];q

imin

、q

imax

分别表示机器人第i个关节的最小角度值和最大角度值;分别表示机器人第i个关节的最大速度和最大角加速度值,tn表示整段轨迹的运行时间;j(qi(t))表示机器机器人的雅可比矩阵;w(q(t))为机器人处于q(t)状态时末端在c坐标系下的坐标,wc为考虑安装限位下的操作空间。

[0078]

然后,根据轨迹的约束关系,将待优化参数进行整理,得到待优化参数如下:

[0079][0080]

求解这些待优化参数的过程本质为凸优化问题,可选用梯度下降、牛顿法等凸优化方法对66个待优化参数进行求解。

[0081]

本发明实施例中,动力学参数辨识的主要流程如图2所示,包括采用最小二乘法进行动力学参数预辨识和采用levenberg-marquardt方法对动力学参数进行迭代优化两部分,具体的辨识过程如下:

[0082]

首先,采用普通最小二乘法进行预辨识。将滤波后的n组机器人关节角度、角速度和角加速度数据代入到观测矩阵yr中得到6n行48列的矩阵,同时将对应的力矩数据整理成6n行1列的矩阵,整理得到如下表达式:

[0083][0084]

根据最小二乘思想,构造超定方程组,通过计算观测矩阵yr伪逆的方式实现对动力学最小参数集的求解,计算方法如下:

[0085]

pr=((y

rt

yr)-1yrt

)τ

[0086]

然后,采用levenberg-marquardt方法对最小二乘辨识得到的结果进行迭代优化,构造如下目标函数:

[0087][0088][0089]

其中,τm(ti)表示第m个关节在ti时刻的测量力矩,τ

m,idf

(ti)表示第m个关节在ti时刻的辨识力矩。完成目标函数的构造之后,即可采用lm的迭代公式进行迭代搜索,迭代公式如下:

[0090]

δpr=((j

rt

jr+μi)-1jrt

)δτ,μ>0

[0091]

其中,μ为信赖区间半径;i为单位矩阵;jr为目标函数对应的雅可比矩阵。

[0092]

本发明实施例中,δpr更新最小参数集,并最小参数集更新动力学模型,更新公式如下:

[0093]

pr′

=pr+δpr[0094]

本发明实施例中,进行参数更新并判断是否需要进行下一轮迭代,主要公式如下:

[0095]

pr=pr′

,μ=0.5μ,δτ=δτ

′

,δτ≤δτ

′

[0096]

μ=2μ,δτ>δτ

′

[0097]

经过若干次迭代,误差范围逐渐缩小,从而能够获得残差和更小的动力学最小参数集,将最终的动力学最小参数集和观测力矩代入工业机器人动力学模型,从而获得机器人摩擦项系数和惯量矩阵。

[0098]

本发明实施例中,跟踪控制算法作用于控制器外围,包括末端轨迹跟踪控制、实时摩擦补偿和td跟踪微分器状态观测三部分,各部分的具体计算方法如下:

[0099]

本发明实施例中,机器人末端位姿可用x=[x,y,z,θ

x

,θy,θz]

t

进行表示,矩阵中前三个分量元素用于表示末端的位置,后三个分量元素用于表示末端的姿态,满足lyapunov稳定性条件的末端轨迹跟踪控制算法表达形式如下:

[0100][0101]

其中,k为大于0的待调节控制参数,下标a表示机器人的实际值、下标r表示机器人的参考输入值、下标e表示误差值,j表示机器人的雅可比矩阵。

[0102]

本发明实施例中,将机器人的整个动力学方程可看作是由摩擦项和非摩擦项两部分组成,将摩擦项单独提取,可得到机器人的角加速度补偿值,对需要补偿的加速度进行积分,得到角速度补偿值,其表达形式如下:

[0103][0104]

其中,m为参数辨识获得的惯量矩阵;d、μ为参数辨识获得的摩擦项系数;dt为控制器的控制周期;为速度模式下的摩擦补偿值。

[0105]

本发明实施例中,通过编码器获得的关节角度qa会受到噪声等因素的干扰,导致雅可比矩阵无法精确获得,容易带来跟踪误差。为了对干扰进行估计,采用td微分器对编码器采集的关节角度进行跟踪,从而获得更为接近系统真实值的雅可比矩阵,从而更好的实现轨迹跟踪。td跟踪微分器的表达形式如下:

[0106][0107]

其中,qy表示参考输入信号,这里为编码器采集的关节角度;q

x1

表示参考输入信号qy的跟踪值,这里为角度的估计值;q

x2

表示速度的跟踪值,这里为角速度的估计值;fh表示角加速度、h0表示采样周期,h为控制周期、k表示表示信号里面的第k个离散点,r为最大加速度;fhan为最速控制综合函数,其计算方法如下:

[0108]

[0109]

其中,d为第一中间变量,d0为第二中间变量,g为第三中间变量,sign为符号函数,a为实时加速度,a0为初始加速度。

[0110]

最终,将末端轨迹跟踪控制算法与摩擦补偿相结合,得到控制器外围补偿控制算法的计算方法如下:

[0111][0112]

在其他类型的机器人中,如abb、库卡、华数等,本发明所提供的基于摩擦补偿控制的工业机器人轨迹跟踪精度提升方法的具体实施方式与ur10机器人的补偿方式类似,在此将不作一一列举。

[0113]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1