一种PCB板自动分板的系统及PCB板的工艺线的制作方法

一种pcb板自动分板的系统及pcb板的工艺线

技术领域

1.本发明涉及pcb板生产技术领域,尤指一种pcb板自动分板的系统及pcb板的工艺线。

背景技术:

2.pcb多层板生产中需要反复压合铜箔,一般采用面积大于内层板的铜箔进行反复压合、蚀刻等工艺,然后进行裁切及分板操作,裁切操作用于裁掉pcb板边缘设定尺寸以外的多余铜箔,分板则是将多张芯板压合后进行分切,由于进过压合后的pcb板中均匀排布有若干个芯板,相邻两个芯板之间均采用流胶进行填充并形成流胶区,然而现有的pcb板生产中多数采用超声波刀(震动刀)的切割方式实现自动化,但震动刀存在不能同时切割压合流胶及厚铜箔且效率低等问题。

3.pcb行业外层压合后几乎都是人工分板,存在擦花板面的品质风险,其次随着人工成本的上升。

4.在中国专利201911252936.2公开了一种pcb铜箔边料裁切和分板一体设备及pcb工艺线,公开了pcb铜箔边料裁切及回收装置和pcb板自动分板装置,pcb铜箔边料裁切及回收装置包括上料传送带、视觉检测装置、上料机械手、裁切装置、铜箔回收箱。采用上述方案对所加工铜箔原料处于接近需要尺寸的铜箔进行裁切,存在切割方式不能对压合流胶及厚铜箔进行切割的问题,则无法进行加工。

技术实现要素:

5.为解决上述问题,本发明提供一种pcb板自动分板的系统,在进行掰折后在用锯片进行切割分板,分板后用x-ray相机进行定位,再用闸刀对多余的铜箔进行裁切,有效地解决了采用传统的切割方式不能对压合流胶及厚铜箔进行切割的问题。

6.本发明的另一个目的是提供一种pcb板自动分板的系统,在对板材加工过程中采用吸附的方式进行移动有效地解决了pcb板的表面被擦花的技术问题。

7.为实现上述目的,本发明采用的技术方案是提供一种pcb板自动分板的系统,包括机架,其特征在于,所述机架中部从左至右依次安装折叠装置、输送装置、下移栽机构、定位装置、裁切装置,所述裁切装置的正下方还设有废料回收装置,所述机架顶部设有送料支架,所述送料支架上从左至右依次滑动连接有上料切割装置,吸料旋转升降机构,上移栽机构,所述上料切割装置为所述折叠装置上方,所述吸料旋转升降机构位于所述输送装置上方,所述上移栽机构位于所述裁切装置上方。

8.作为本发明优选的,所述折叠平台包括两块折叠板,所述折叠板的一端转动连接到所述机架上,所述机架上安装有气缸,所述气缸的输出端与折叠板底面固定连接;两块所述折叠板拼接而成完整的折叠平台。

9.作为本发明优选的,所述上料切割装置包括滑动连接在所述送料支架上的底座,所述底座两侧滑动安装有切割装置和抓取装置,所述抓取装置包括抓取座和抓取支架,所

述抓取支架安装在所述抓取座的端部,所述抓取座滑动连接在所述底座上;所述抓取支架上设有若干个用于抓取pcb板的吸盘;所述切割装置包括切割座,所述切割座滑动连接在所述底座上,所述切割座的端部一侧设有切割安装座,所述切割安装座上设有电机,所述切割座的端部底侧安装有切割片,所述切割片与所述切电机传动连接。

10.作为本发明优选的,所述输送装置包括安装在所述机架上的第一输送架,所述第一输送架的一端转动连接有输送轴,所述输送轴与所述折叠装置相邻,所述第一输送架的另一端转动连接有两个从动轴,两个所述从动轴之间设有用于容纳所述下移栽机构的插口;所述输送轴和所述从动轴之间套设有传送带;所述第一输送架的设有电机,所述电机与所述输送轴之间同步带连接。

11.作为本发明优选的,所述下移栽机构包括安装在机架上的所述第二输送架,所述第二输送架上滑动安装有所述输送座,所述第二输送架的端部固定安装有调整装置;所述输送座包括安装在滑动安装在所述第二输送架上的安装板,所述安装板中心竖直安装有丝杆螺母,所述丝杠螺母内安装有滚珠丝杆,所述滚珠丝杆的端部贯穿动力板并固定连接有动力板,所述动力板的底部安装电机,所述电机的输出端所述滚珠丝杆带传动连接;所述安装板上还安装有四个直线轴承,所述直线轴承内安装导向光轴,所述导向光轴的一端与所述动力板固定连接,另一端固定连接有输送板;所述输送板的四周还设有吹气管。

12.作为本发明优选的,所述调整装置包括安装所述第二输送支架上的微调座,所述微调座上安装有调整支架;所述微调座包括安装在所述第二输送架上的支座,所述支座上一次堆叠有3层底板,相邻两层所述底板之间安装有直线导轨,相邻两层的所述直线导轨相互垂直安装,顶层所述底板上旋转安装有微调板;相邻两层所述底板上均安装有电机安装座和驱动安装座,所述驱动安装座与所述电机安装座传动连接,所述电机安装座安装下一层底板上,所述驱动安装座固定安装在上一层底板上;顶层所述底板的侧面还安装有微调安装座,所述微调板上安装有微调移动座;所述微调安装座与所述微调移动座传动连接,所述调整支架包括安装在所述微调座上的支撑杆,所述支撑杆的端部对称安装有两块支撑板,两个所述支撑板直接设有用于容纳所述下移栽机构上输送座的插口。

13.作为本发明优选的,所述吸料旋转升降机构包括滑动连接在送料支架上的滑动安装板,所述滑动安装板的正下方通过连接板固定安装有过渡板,所述过渡板上竖直安装有两个气缸,所述气缸的输出端贯穿所述过渡板并固定连接有连接板,所述连接板上竖直安装电机,所述电机的输出端贯穿所述连接板并固定连接有旋转板,所述旋转板上固定安装有所述旋转支架,所述旋转支架上设有若干个吸盘。

14.作为本发明优选的,所述定位装置包括两个对称安装在机架上的两个拍照机构,所述拍照机构包括安装在所述机架上的支撑台,所述支撑台上滑动安装有所述调整座,所述调整座与所述支撑台相互垂直设置,所述调整座上滑动安装有相机固定座,所述相机固定座上安装有x-ray相机。

15.作为本发明优选的,所述上移栽机构包括滑动连接在所述送料支架上送料固定座,所述送料固定座的下方固定连接有取料架和下料架,所述取料架上竖直安装有气缸,所述气缸的输出段固定安装有抓取架,所述抓取架上安装有若干个吸盘;所述下料架上滑动安装有加固板,所述加固板的底部旋转安装有稳定板,所述稳定板上固定安装有下料支架,所述下料支架上均布有若干吸盘。

16.作为本发明优选的,所述裁切装置包括安装机架上的裁切台,所述裁切台的两侧滑动安装有裁切机;所述裁切台包括安装在所述机架上的裁切支架,所述裁切支架上固定安装有裁切座,所述裁切座旋转安装有托板,所述托板上均布有若干个吸盘;

17.两个所述裁切机直接安装有边距组件,所述边距组件包括安装在机架上的所述驱动丝杆,所述驱动丝杆的一端安装在其中一个所述裁切机底部,另一端安装在另一个所述裁切机底部,所述驱动丝杆外圆周表面的一段正螺纹,另一段设有反螺纹,所述驱动丝杆的一端固定连接有电机,所述电机固定安装在机架上;所述裁切机底部安装有与驱动丝杆适配的驱动螺母。

18.一种pcb板的工艺线,包括上述的pcb板自动分板的系统,还包括如下步骤:

19.s1,将pcb板放置在上料输送带上;

20.s2,通过上料装置将pcb板移动到折叠装置上;

21.s3,折叠装置将pcb板吸附固定并进行折叠,使pcb板上产生折叠痕;

22.s4,切割装置沿着s3步骤的折叠痕对pcb板进行切割;

23.s5,吸料旋转升降机构将s4步骤中被切割的pcb板上移动到输送装置上对pcb板进行缓存处理,并调整被切割的pcb板的方向和位置,

24.s6,下移栽机构将被切割的pcb板从输送装置移动到定位装置下方,下移栽机构上的调整装置对pcb板进行移动便于定位装置上的x-ray相机对定位标识进行识别;

25.s7,上移栽机构将定位装置内的pcb板移动到裁切装置上,裁切装置对pcb板的四周进行裁切,

26.s8,对裁切后的pcb板进行输送至下一工序。。

27.本发明的有益效果在于:1、进行掰折后在进行切割分板,再用x-ray相机成像定位,对多余的铜箔和流胶进行裁切,有效地解决了采用传统的切割方式不能对压合流胶及厚铜箔进行切割的问题。

28.2、在对板材于东过程中采用吸附的方式进行移动有效地解决了pcb板的表面被擦花的技术问题。

附图说明

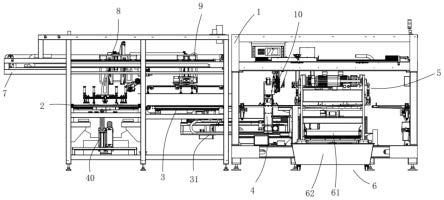

29.图1是本发明主视图。

30.图2是本发明折叠装置等侧视图。

31.图3是本发明输送装置等侧视图。

32.图4是本发明定位装置等侧视图。

33.图5是本发明裁切装置等侧视图。

34.图6是本发明裁切台等侧视图。

35.图7是本发明下移栽机构等侧视图。

36.图8是本发明输送座等侧视图。

37.图9是本发明微调座等侧爆炸视图。

38.图10是本发明上料切割装置主视图。

39.图11是本发明吸料旋转升降机构主视图。

40.图12是本发明上移栽机构主视图。

41.图13是本发明pcb板分板过程图。

42.附图标号说明:1.机架,2.折叠装置,201.折叠平台,202.折叠板,203.旋转座,204.支撑座,

43.3.输送装置,303.第一输送架,304.输送轴,305.从动轴,306.插口,307.传送带,

44.31.下移栽机构,301.调整装置,302.调整支架,308.第二输送架,309.输送座,310.安装板,311.动力板,312.输送板,313.丝杆螺母,314.滚珠丝杆,315.直线轴承,316.导向光轴,317.吹气管,

45.318.微调座,319.支座,320.底板,321.直线导轨,322.微调板,323.支撑杆,324.支撑板,325.同步轮,326.从动轮,327.同步带,328.同步带组合压板,329.电机安装座,330.驱动安装座,331.微调安装座,332.微调移动座,333.角接触轴承,334.微调轴,

46.4.定位装置,401.支撑台,402.相机固定座,403.调整座,404.x-ray相机,

47.5.裁切装置,51.裁切台,52.裁切机,501.裁切支架,502.裁切座,503.中控旋转平台,504.托板,505.驱动丝杆,506.驱动螺母,

48.6.回收装置。61.第四输送装置,62.接料斗,7.送料支架,

49.8.上料切割装置,801.底座,802.切割装置,803.抓取装置,804.抓取固定座,805.抓取支架,806.切割座,807.切割安装座,808.切割片,

50.9.吸料旋转升降机构,901.滑动安装板,902.旋转板,903.旋转支架,904.连接板,905.过渡板,

51.10.上移栽机构,101.送料固定座,102.取料架,103.下料架,104.加固板,105.抓取架,106.稳定板,107.下料支架,20.电机,30.吸盘,40.气缸。

具体实施方式

52.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

53.在本实施例中,为了表述清楚,不同的电机、不同的气缸和不同的吸盘不做详细表示,所有电机均采用表示号20表示,所有吸盘均采用表示号30表示。所有气缸均采用表示号40表示,

54.请参阅图1-13所示,本发明关于一种pcb板自动分板的系统,包括机架1,机架1中部从左至右依次安装折叠装置2、输送装置3、下移栽机构31、定位装置4、裁切装置5,所述裁切装置5的正下方还设有废料回收装置6,机架1顶部设有送料支架7,送料支架7上从左至右依次滑动连接有上料切割装置8,吸料旋转升降机构9,上移栽机构10,上料切割装置8为折叠装置2上方,吸料旋转升降机构9位于输送装置上方,上移栽机构10位于裁切装置上方。

55.上料切割装置8将堆放在物料区的pcb板抓取到折叠装置2上,折叠装置2对pcb板进行折叠,成均等的两等份或者四等份,在通过上料切割装置8沿折叠痕迹进行切割为两等份或者四等份。

56.在通过吸料旋转升降机构9从折叠装置2中去,并对被切割完成的pcb板从折叠装置2上取下并旋转90度,放置在输送装置上。输送装置将pcb板移动到定位装置4内。定位装置4对pcb板进行重新定位。裁切装置内的裁切输送装置将pcb板移动到裁切机内进行裁切。所述定位装置4对单片pcb板进行定位便于裁切装置5对pcb板的精准裁切。裁切装置5对单

片pcb根据所需尺寸进行检查,废料回收装置6对剪切后的废料进行回收处理。裁切完整后裁切输送装置将pcb板从剪裁机中进去除。依次循环从而实现自动上料,下料和pcb板的移动。

57.请参阅图2所示,所述折叠平台201包括对称设置的两块折叠板202,折叠板202端部两侧通过螺栓固定安装有旋转座203,旋转座203外侧设有支撑座204,支撑座204固定安装在机架1上;支撑座204与旋转座203之间通过旋转轴连接。机架1内固定安装有气缸40,气缸40的输出端与折叠板202固定连接,折叠气缸40的固定端安装在机架11上。当折叠气缸40打开时两块折叠板202拼接而成完整的折叠平台201。为了使pcb板在折叠时,不发生位移折叠板202上安装有均布有若干个吸盘30。

58.请参阅图10所示,上料切割装置8包括滑动连接在送料支架7上的底座801,所述底座801两侧滑动安装有切割装置802和抓取装置803,底座801上设有电机20,底座的一侧设有滚珠丝杆,滚珠丝杆与电机20的输出端带连接,滚珠丝杆的两侧设有直线导轨,直线导轨上的导轨安装在底座上。直线导轨上的滑块安装抓取装置803上。同时在抓取装置803上固定安装有与滚珠丝杆匹配的丝杆螺母。通过电机20带动滚珠丝杆转动,滚珠丝杆的转动与抓取装置803上丝杆螺母进行配合使抓取装置803上下移动。同时在底座的另一侧竖直安装有气缸40,气缸40的输出端竖直向下并与切割装置802固定连接,切割装置与底座之间安装有直线导轨,直线导轨的导轨安装在底座上,直线导轨的滑块安装切割装置上,从而使切割装置在气缸40的作用下沿直线导轨在底座上下滑动。

59.抓取装置803包括抓取固定座804和抓取支架805,抓取支架805安装在抓取固定座804的端部,抓取固定座804滑动连接在底座上。抓取支架805上设有若干个用于抓取pcb板的吸盘30。

60.切割装置802包括切割座806,切割座806滑动连接在底座801上,切割座806的端部一侧设有切割安装座807,切割安装座807上设有电机20,切割座806的端部底侧安装有切割片808,切割片808与电机20传动连接。

61.使用时,底座在电机20的带动在送料支架上左右方向进行移动,当移动至pcb板的堆放区上方,抓取座109上的电机20驱动抓取支架上下方移动,抓取支架将pcb板放置到折叠平台上,折叠平台在气缸40的带动下折叠板旋转时pcb板进行折叠,折叠完成后切割装置在沿折痕进行切割。

62.请参阅图3所示,输送装置3于折叠装置2相邻并平行安装,输送装置3包括安装在机架上的第一输送架303,第一输送架303的一端转动连接有输送轴304,输送轴304与折叠装置2相邻,第一输送架303的另一端转动连接有两个从动轴305,两个从动轴305之间设有用于容纳下移栽机构31的插口306。输送轴304和从动轴305之间套设有传送带307。第一输送架303的设有电机20,电机20与输送轴304之间采用同步带连接。

63.请参阅图7-9所示,下移栽机构31安装在机架1中部,下移栽机构31的一端位于输送装置3正下方,另一端位于定位装置4的正下方。输送装置3主要用于盛放被切割后的pcb板,下移栽机构31主要用于将pcb板从输送装置3上移动到定位装置4内。下移栽机构31包括安装在机架上的第二输送架308,第二输送架308上滑动安装有输送座309,第二输送架308的端部固定安装有调整装置301。

64.为了输送座能在第二输送架上滑动,第二输送架的一端上安装电机20,电机20的

输出端安装有同步轮325,第二输送架的另一端固定安装有从动轮326,从动轮326和同步轮325上套设有同步带327,在输送座309上安装与同步带327适配的同步带组合压板328。通过同步带组合压板扣合在同步带上,在通过电机20提供相应的动力,使同步带进行旋转。从而实现输送座在第二输送架上滑动,为了使输送座在第二输送架上滑动保持直线性和稳定性。第二输送架的两侧安装有直线导轨,直线导轨的导轨安装在第二输送架上,直线导轨的滑块安装在输送座上,通过直线导轨的设置保证输送座在滑动过程中的直线性。

65.请参阅图8所示,输送座309包括安装在滑动安装在第二输送架308上的安装板310,安装板310的上下两侧安装有动力板311、输送板312,安装板310中心竖直安装有丝杆螺母313,丝杠螺母内安装有滚珠丝杆314,滚珠丝杆314的端部贯穿动力板311并与动力板311转动连接,动力板311的底部安装电机20,电机20的输出端滚珠丝杆314带传动连接。安装板310上还安装有四个直线轴承315,直线轴承315均布在丝杆螺母313的四周。直线轴承315内安装导向光轴316,导向光轴316的一端与动力板311固定连接,另一端与输送板312固定连接。

66.使用时,由于丝杠螺母固定安装在安装板310上,当电机20带动滚珠丝杆314旋转时,滚珠丝杆314这丝杆螺母313中进行旋转,从而带动驱动板向安装板310方向移动,由于在直线轴承315和导向光轴316的作用,技能防止电机20旋转时驱动板的旋转,又能带动输送板312跟随驱动板上下移动。

67.为了保证输送板312与pcb板接触面干净,在输送板312的四周设有吹气管317,为了抱着输送板312在输送pcb板时的稳定性,输送板312上均有若干个吸盘30。

68.请参阅图9所示,调整装置301包括安装第二输送支架308上的微调座318,微调座318上安装有调整支架302。微调座318包括安装在第二输送架308上的支座319,支座319上一次堆叠有3层底板320,相邻两层底板320之间均采用直线导轨321连接,相邻两层的直线导轨321相互垂直安装,比如底层底板320上平行安装有两个直线导轨321,直线导轨321上固定安装有第二层底板320,第二层底板320上平行安装有两个直线导轨321。底层底板320上的直线导轨321与第二层底板320上的直线导轨321相互垂直,顶层底板320安装在第二层底板320上的直线导轨321上,顶层底板320中心安装有角接触轴承333,角接触轴承333内安装微调轴334,微调轴334的端部上固定安装只有微调板322,从而使微调板322在顶层底板320上进行旋转。

69.为了使调整装置301能在x或者y方向的调整更加准确,相邻两层底板320上均安装有电机安装座329和驱动安装座,所述电机20安装座安装下一层底板320上,所述驱动安装座固定安装在上一层底板320上。电机20安装座上水平安装有电机20,电机20的输出端水平安装与滚珠丝杆,驱动座上安装有与滚珠丝杆匹配的丝杆螺母。由于电机20是固定在下一层底板320上,而丝杠螺母是固定安装在上一层底板320上,从而实现相邻两层底板320的移动方向相互垂直。进而达微调的作用。顶层底板320的侧面还安装有微调安装座331和微调移动座332,微调安装座332上安装有电机20,电机20的输出端固定连接有滚珠丝杆,微调移动座332上安装有固定连接有与滚珠丝杆适配的丝杆螺母,所述微调移动座固定安装在所述微调板322上。由于微调板322与顶层底板320之间相互选旋转的关系,当pcb板需要进行微调旋转时,微调安装座331上的电机驱动微调移动座332移动,在移动时能使微调板322进行轻微的转动。以达到微调旋转的功能。

70.调整支架302包括安装在安装微调座318上的支撑杆323,支撑杆323的端部对称安装有两块支撑板324,两个支撑板324直接设有用于容纳下移栽机构31上的输送座309的插口。

71.请参阅图11所示,吸料旋转升降机构9包括滑动连接在送料支架7上的滑动安装板901,滑动安装板901的正下方通过连接板904固定安装有过渡板905,过渡板905上竖直安装有两个气缸40,气缸40的输出端贯穿过渡板905并固定连接有连接板904,为保证连接板904在气缸40的作用下能保持往复直线移动,过渡板905上均布有四个直线轴承,直线轴承内安装有导向光轴,导向光轴的一端与连接板904固定连接。连接板904上竖直安装电机20,电机20的输出端贯穿连接板904并固定连接有旋转板902,旋转板902上固定安装有旋转支架903,旋转支架903上设有若干个吸盘30。

72.使用时,吸料旋转升降机构9向左移动到折叠装置2的正上方,滑动支架901向下移动将被切割后的pcb板提起,再将pcb板移动到输送装置31上方,旋转电机20带动旋转支架903旋转90

°

后并将pcb板放置到输送装置3上。下移栽机构31将输送装置3上其中一块板上输送到定位装置4,供定位装置4对pcb板进行定位,输送装置3将剩余的pcb板向前移动到指定位置,便于下移栽机构31对剩下的pcb板进行下一次转移。下移栽机构31每转移一块输送装置3则将剩余的pcb向前移动设定的距离,直到输送装置3上pcb板被全部转移后,吸料旋转升降机构9则进行下一次从折叠装置2上将pcb板移动到输送装置3上。

73.请参阅图3所示,定位装置4包括两个对称安装在机架1上的两个拍照机构,拍照机构包括安装在机架上的支撑台401,支撑台401上滑动安装有调整座403,调整座403与所述支撑台401相互垂直设置,调整座403上滑动安装有相机固定座402,相机固定座402上安装有x-ray相机404。为了使调整座403能在支撑台401上滑动,在支撑台401的一端安装有电机20,电机20的输出端上固定连接滚珠丝杆,滚珠丝杆水平安装在支撑台401内,滚珠丝杆上适配与丝杆螺母,滚珠丝杆的两侧设有直线导轨,直线导轨上的导轨安装在支撑台401上,将调整座403固定连接在丝杆螺母和直线导轨上,电机20带动丝攻转动,通过丝杆螺母在滚珠丝杆上移动,从而使丝杆螺母带动调整座403在支撑台401上滑动。采用相同的技术方案使相机固定座402在调整座403上能滑动。

74.请参阅图12所示,上移栽机构10包括滑动连接在送料支架7上送料固定座101,送料固定座101的下方固定连接有取料架102和下料架103,取料架102上竖直安装有气缸40,气缸40的输出段固定安装有抓取架105,所述抓取架105上安装有若干个吸盘30;

75.下料架103上安装有直线导轨,直线导轨上固定安装有加固板104,送料固定座101上固定安装有气缸40,气缸40位于加固板的正上方,气缸40的输出端与加固板104固定连接。加固板104的底部竖直安装有电机20,电机20的输出端固定连接有稳定板106,稳定板106上固定安装有下料支架107,下料支架107上均布有若干吸盘30。

76.使用时,送料固定座101在送料支架7上移动到设定位置,取料支架上的气缸40推动抓取架105向下移动,将下移栽机构31上的pcb板进行吸附并向上移动,同时下料架103上的气缸40推动加固板向下移动,从而使下料支架107向下移动将裁切装置5中的pcb板吸附并向上移动,送料固定座移动,将取料架移动到裁切装置5正上方,下料架103移动到堆料区,则实现上下料的操作。

77.请参阅图5-6所示,裁切装置5包括安装机架1上的裁切台51,裁切台51的两侧滑动

安装有裁切机52。裁切台51包括安装机架1上的裁切支架501,裁切支架501上固定安装有裁切座502,裁切座502内固定安装有中控旋转平台503,中控旋转平台503上固定安装有托板504,托板504上均布有若干个吸盘30。

78.两个裁切机52直接安装有边距组件,所述边距组件包括安装在机架上的驱动丝杆505,驱动丝杆505的一端安装在其中一个裁切机52底部,另一端安装在另一个裁切机52底部,驱动丝杆505外圆周表面的一段正螺纹,另一段设有反螺纹,驱动丝杆505的一端固定连接有电机20,电机20固定安装在机架1上。裁切机52底部安装有与驱动丝杆505适配的驱动螺母506,从而实现裁切机52的移动。由于在驱动丝杆505上设置有正螺纹和反螺纹,从而实现两个裁切机52的相对运动和相反运动。

79.需要说明的是裁切机52可以采用[中国发明]cn202022333750.4一种新型剪板机,公开的剪板机进行相应的裁切工作

[0080]

废料回收装置6包括安装在机架1上的第四输送装置61,所述第四输送装置61安装在裁切装置的正下方,机架1一侧的接料斗62,接料斗62与所述第四输送装置61相邻,第四输送装置4与输送装置3的结构相同。

[0081]

需要说明的是,本技术中所述的滑动连接,可以采用气缸40与导轨的配合实现滑动连接,也可以选择导轨、滚珠丝杆和电机20的配合实现滑动连接,优选导轨、滚珠丝杆和电机20的配合实现滑动连接。

[0082]

请参阅图13所示,由于在pcb板在生产过程中,通常会先生产出一块面积较大的pcb板,在更具需要将pcb板切割成需要的尺寸的pcb板,而且在需要尺寸的pcb板上均会附着能识别的定位标记,便于操作人员进行识别,因此提供一种生产线,具体为一种pcb板的工艺线,包括上述的pcb板自动分板的系统,还包括如下步骤:

[0083]

s1,将pcb板放置在上料输送带上;

[0084]

s2,通过上料装置将pcb板移动到折叠装置上;

[0085]

s3,折叠装置将pcb板吸附固定并进行折叠,使pcb板上产生折叠痕;

[0086]

s4,切割装置沿着s3步骤的折叠痕对pcb板进行切割;

[0087]

s5,吸料旋转升降机构将s4步骤中被切割的pcb板上移动到输送装置上对pcb板进行缓存处理,并调整被切割的pcb板的方向和位置,

[0088]

s6,下移栽机构将被切割的pcb板从输送装置移动到定位装置下方,下移栽机构上的调整装置对pcb板进行移动便于定位装置上的x-ray相机对定位标识进行识别;

[0089]

s7,上移栽机构将定位装置内的pcb板移动到裁切装置上,裁切装置对pcb板的四周进行裁切,

[0090]

s8,对裁切后的pcb板进行输送至下一工序。

[0091]

在上述步骤s3中,折叠装置对pcb板采用真空的方式进行吸附或者采用负压的方式对pcb板进行固定,对pcb板进行横向或者纵向进行掰折,当pcb在进行横向进行掰折后需要进行纵向掰折,吸料旋转升降机构将移动到折叠装置上方对横向掰折后的pcb板进行吸附并旋转90

°

,进行纵向掰折。为了pcb板上的折叠痕更加明显清晰,将pcb板的折叠角度为90

°

到110

°

直接,当折叠角度为100

°

时折叠痕更好,既能产生折痕,也不会对pcb板内部进行拉伤。

[0092]

在上述步骤s5中,由于pcb板在被切割后每块pcb板上的定位标记与输送装置处于

平行状态,因此需要将被切割的pcb板进行旋转90

°

后续工序才能对定位标记进行识别。

[0093]

在上述步骤s6中,pcb板在移动过程中定位标识会偏移,调整装置在对pcb板进行调整是的方向为x方向和y方向。直到定位装置上的x-ray相机能读取定位标识。

[0094]

在本发明的描述中,需要理解的是,术语“同轴”、“底部”、“一端”、“顶部”、“中部”、“另一端”、“上”、“一侧”、“顶部”、“内”、“前部”、“中央”、“两端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0095]

在本发明中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0096]

以上实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1