焊接型气体绝缘线路内置式橡胶垫圈更换方法与流程

焊接型气体绝缘线路内置式橡胶垫圈更换方法

1.本发明是针对“焊接型气体绝缘线路内置式橡胶垫圈更换装置及更换方法”(申请号:cn202111082499.1,申请日:2021.09.15)的分案申请。

技术领域

2.本发明属于焊接型气体绝缘线路内嵌式盆式绝缘子橡胶垫圈更换技术领域,特别涉及一种焊接型气体绝缘线路内置式橡胶垫圈更换方法。

背景技术:

3.气体绝缘线路(简称gil)是现有常见的电力传输手段,主要由管道外壳,管道中导体,管道与导体间绝缘子构成。某品牌厂家生产的焊接型气体绝缘线路中,其标准垂直焊接管道的安装方式为:1、管道外壳间采用对接焊连接;2、管道与导体间使用盆式绝缘子连接,盆式绝缘子安装在管道内壁支撑环上,中部与导体通过螺栓连接;3、单个单元导体首尾为公母触头,与其它单元导体插接连接。

4.在安装阶段,单个单元的管道与导体需要预先组装,因此其盆式绝缘子与管道外壳间的橡胶垫圈亦安装完成。各单元管道外壳焊接连为一体。在检修维护阶段时,目前无成品装备与方法解决其橡胶垫圈更换工作。

技术实现要素:

5.鉴于背景技术所存在的技术问题,本发明所提供的焊接型气体绝缘线路内置式橡胶垫圈更换方法,仅在管道壁上开孔,通过开孔后在管道内安装一种焊接型gil设备内置式橡胶垫圈更换装置,实现焊接型gil设备内置式橡胶垫圈更换。

6.为了解决上述技术问题,本发明采取了如下技术方案来实现:一种焊接型气体绝缘线路内置式橡胶垫圈更换方法,使用的装置包括管道内壁固定支架(1)、顶升机构(2)、半环支架(31)、导体(4)、下部固定环(6)、半环式中心体(11)、支架螺杆(12)、内螺纹调节筒(13)和垫块(14);步骤如下:s1:在管道壁上开孔;s2:将顶升机构(2)安装在半环式中心体(11)上,将支架螺杆(12)安装在半环式中心体(11)上;s3:将半环式中心体(11)从开孔处放入管道内,并将两个半环式中心体(11)连接形成环式中心体,环式中心体套在导体(4)上;s4:在内螺纹调节筒(13)上安装垫块(14)后,在管道(5)内将内螺纹调节筒(13)安装在支架螺杆(12)上;s5:调节内螺纹调节筒(13)位置使管道内壁固定支架(1)牢固固定在管道(5)内壁,管道内壁固定支架(1)安装完成后,管道内壁固定支架(1)的环式中心体与导体(4)不接触;

s6:将半环支架(31)从开孔处放入管道内,并将两个半环支架(31)拼接形成全环支架,全环支架套在导体(4)上;s7:导体固定支架(3)安装在管道内壁固定支架(1)上方,全环支架与导体不接触;s8:调节顶升机构(2)抱紧导体(4);s9:拆除盆式绝缘子压紧螺栓,调整顶升机构(2)将顶升力传递到导体上,使整个导体与盆式绝缘子同步被顶升一段距离,使得盆式绝缘子(8)下端与下部固定环(6)留有一段间隙,可将盆式绝缘子下端的橡胶垫圈(7)取出,更换新橡胶垫圈;s10:调整顶升机构(2)使其复位,内盆式绝缘子嵌式橡胶垫圈(7)更换完成;s11:最后用压紧螺栓压紧盆式绝缘子上端压环,并校验螺栓力矩,将盆式绝缘子和下部焊接的固定环连为一体。

7.优选地,步骤s1中,所述孔的大小用于满足尺寸最大的半环式中心体(11)有效通过。

8.优选地,顶升机构(2)包括顶升底板(21)、顶升块(22)和顶升螺杆(23),在步骤s2中,将顶升机构(2)的顶升底板(21)和顶升螺杆(23)安装在半环式中心体(11)上,将支架螺杆(12)安装在半环式中心体(11)上;将顶升块(22)和固定受力板(32)焊接在半环支架(31)上。

9.优选地,在步骤s7中,利用顶升螺杆(23)将导体固定支架(3)安装在管道内壁固定支架(1)上方,全环支架与导体不接触。

10.优选地,在步骤s8中,调节顶升螺杆(23)使其处于最低状态,锁紧半环支架(31)连接螺栓,抱紧导体(4)。

11.优选地,步骤s9中,拆除盆式绝缘子压紧螺栓,对称调整顶升机构(2)中顶升螺杆(23)使其顶起,将顶升力传递到导体上,使整个导体与盆式绝缘子同步被顶升一段距离,使得盆式绝缘子(8)下端与下部固定环(6)留有一段间隙,可将盆式绝缘子下端的橡胶垫圈(7)取出,更换新橡胶垫圈。

12.优选地,在步骤s10中,对称调整顶升机构(2)中顶升螺杆(23)使其整体下落至原位置,内盆式绝缘子嵌式橡胶垫圈(7)更换完成。

13.本专利可达到以下有益效果:本发明可不切割拆除焊接型gil设备,仅通过管道壁开孔实现垫圈更换目标,大大缩短了焊接型gil设备内置式橡胶垫圈更换的时间,提高了施工效率,极大降低gil设备停电造成的电力损失,同时还减小了检修风险。

附图说明

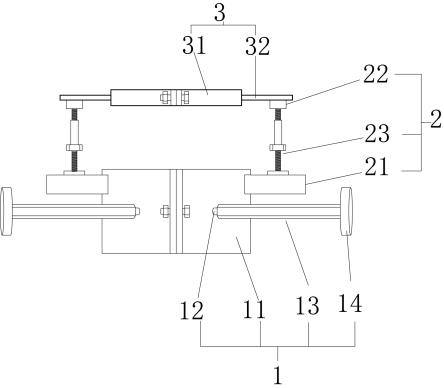

14.下面结合附图和实施例对本发明作进一步说明:图1为本发明中的焊接型气体绝缘线路内置式橡胶垫圈更换装置整体结构图;图2为本发明中的焊接型气体绝缘线路内置式橡胶垫圈更换装置导体固定支架结构图;图3为本发明中的焊接型气体绝缘线路内置式橡胶垫圈更换装置管道内壁固定支架结构图;图4为本发明中的焊接型气体绝缘线路内置式橡胶垫圈更换装置安装效果图;

图5为现有gil设备内部结构图。

15.图中:管道内壁固定支架1、环式中心体11、支架螺杆12、内螺纹调节筒13、垫块14、顶升机构2、顶升底板21、顶升块22、顶升螺杆23、导体固定支架3、半环支架31、固定受力板32、导体4、管道5、固定环6、橡胶垫圈7、盆式绝缘子8。

具体实施方式

16.优选的方案如图1至图4所示,一种焊接型气体绝缘线路内置式橡胶垫圈更换方法,采用了一种焊接型气体绝缘线路内置式橡胶垫圈更换装置,具体结构为:包括管道内壁固定支架1、顶升机构2和导体固定支架3,管道内壁固定支架1包括环式中心体,环式中心体外边缘设有多个可伸缩式支腿,多个可伸缩式支腿绕环式中心体环形设置;环式中心体上设有顶升机构2,顶升机构2用于驱动导体固定支架3移动。

17.环式中心体的内径大于导体4的外径,环式中心体包括两个半环式中心体11,两个半环式中心体11通过螺栓连接。每个半环式中心体11上焊接有两个支架螺杆12。

18.进一步地,可伸缩式支腿包括与环式中心体连接的支架螺杆12,支架螺杆12与内螺纹调节筒13螺纹连接,内螺纹调节筒13外端设有垫块14。垫块14设有橡胶层,垫块14的弧度优选与管道5内壁弧度相同,橡胶层可以保护管道5内壁不被刮伤,同时增加摩擦力。优选地,垫块14与内螺纹调节筒13转动连接。

19.内螺纹调节筒13外壁呈六棱形结构,为六角长螺母,方便用扳手转动。四个内螺纹调节筒13对称布置,旋转内螺纹调节筒13将管道内壁固定支架1支撑在管道内壁,为整套装置提供稳定的基座。

20.进一步地,顶升机构2包括与环式中心体外壁连接的顶升底板21,顶升底板21上设有顶升螺杆23,顶升螺杆23顶部设有顶升块22,顶升块22与导体固定支架3的固定受力板32连接。导体固定支架3包括两个半环支架31,两个半环支架31通过螺栓连接。

21.顶升底板21焊接再在半环式中心体11上,固定受力板32焊接在半环支架31上,顶升块22焊接在固定受力板32下端面。顶升螺杆23可采用花篮螺栓或花篮螺栓相似的顶升机构。

22.更换方法如下:s1:在管道壁上开孔,所述孔的大小用于满足尺寸最大的半环式中心体11有效通过;管道内径为500mm,导体外径为180mm。开孔直径为250mm。

23.s2:将顶升机构2的顶升底板21和顶升螺杆23安装在半环式中心体11上,将支架螺杆12安装在半环式中心体11上;将顶升块22和固定受力板32焊接在半环支架31上;s3:将半环式中心体11从开孔处放入管道内,并将两个半环式中心体11连接形成环式中心体,环式中心体套在导体4上;s4:在内螺纹调节筒13上安装垫块14后,在管道5内将内螺纹调节筒13安装在支架螺杆12上;s5:调节内螺纹调节筒13位置使管道内壁固定支架1牢固固定在管道5内壁,管道内壁固定支架1安装完成后,管道内壁固定支架1的环式中心体与导体4不接触;s6:将半环支架31从开孔处放入管道内,并将两个半环支架31拼接形成全环支架,全环支架套在导体4上;

s7:利用顶升螺杆23将导体固定支架3安装在管道内壁固定支架1上方,全环支架与导体不接触;s8:调节顶升螺杆23使其处于最低状态,锁紧半环支架31连接螺栓,抱紧导体4;s9:拆除盆式绝缘子压紧螺栓,对称调整顶升机构2中顶升螺杆23使其顶起,将顶升力传递到导体上,使整个11米长导体与盆式绝缘子同步被顶升一段距离,使得盆式绝缘子8下端与下部固定环6留有一段间隙,可将盆式绝缘子下端的橡胶垫圈7取出,更换新橡胶垫圈;s10:对称调整顶升机构2中顶升螺杆23使其整体下落至原位置,内盆式绝缘子嵌式橡胶垫圈7更换完成;s11:最后用压紧螺栓压紧盆式绝缘子上端压环,并校验螺栓力矩,将盆式绝缘子和下部焊接的固定环连为一体。

24.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1