一种线驱动连续体机械臂末端位置误差补偿方法

1.本公开属于机器人技术领域,具体涉及一种线驱动连续体机械臂末端位置误差补偿方法。

背景技术:

2.连续体机械臂由于其独特的柔顺性,能够柔顺地改变自身的形状以适应受限、非结构化空间,在医学、工程领域引起了广泛关注。然而,由于其自身的柔顺变形难以精确地通过理论模型来进行评估,导致连续体机械臂的运动精度较低。然而在享受其柔顺性带来的优越性能的同时,也对其自身精确的运动建模提出了挑战。

3.不同于传统刚性连杆机器人可以直接基于d-h方法进行运动建模,连续体机械臂由于自身的柔顺性,没有明确的转动关节,因此其运动建模通常基于一些假设,广泛使用的如分段恒定曲率假设等。然而,基于分段恒定曲率假设的运动学建模常常忽略了其力学特性,如重力、摩擦等,往往导致建模精度较低,难以精准地评估连续体机械臂的实际位置与姿态。虽然一些考虑力学因素的动静态运动学模型或静力学、动力学模型能够在一定程度上提升运动建模的精确程度,但是,这些方法复杂的迭代过程与繁重的计算量为连续体机械臂的实时反馈补偿带来了巨大的挑战。事实上,不论多么精确的运动模型,依旧存在一些由于传动、关节柔性等因素引起的误差。

技术实现要素:

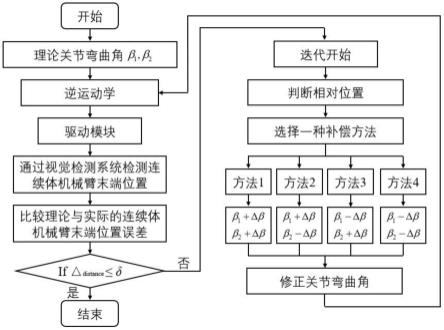

4.针对现有技术中的不足,本公开的目的在于提供一种线驱动连续体机械臂末端位置误差补偿方法,该方法通过视觉反馈方法补偿连续体机械臂的运动误差,通过自适应的视觉检测方法重构连续体机械臂的臂型,并通过运动学迭代修正方法不断补偿末端位置误差,以此循环,直至达到误差范围内。

5.为实现上述目的,本公开提供以下技术方案:

6.一种线驱动连续体机械臂末端位置误差补偿方法,包括如下步骤:

7.s100:选取连续体机械臂的第一关节弯曲角β1和第二关节弯曲角β2;

8.s200:根据β1和β2计算连续体机械臂中各驱动线缆的长度li;

9.s300:获取所述连续体机械臂的实际末端位置;

10.s400:计算连续体机械臂的实际末端位置和理论末端位置的误差;

11.s500:判断所述误差是否在可接受范围内,若在可接受范围内,无需进行误差补偿;否则,进入步骤s600;

12.s600:判断所述误差的偏差方向,根据偏差方向选择不同的修正方式对偏差进行修正,以获得修正后的第一关节弯曲角β

′1和第二关节弯曲角β

′2;

13.s700:根据修正后的关节弯曲角计算连续体机械臂中各驱动线缆的长度ly;

14.s800:将各驱动线缆的长度ly与步骤s200中各驱动线缆的长度li作差,获得各驱动线缆的长度变化量,若长度变化量在可接受范围内,补偿结束,否则返回步骤s100重新选取

理论关节弯曲角。

15.优选的,步骤s200中,所述各驱动线缆的长度li通过下式计算:

[0016][0017]

其中,l1表示线缆1的长度变化量,l2表示线缆2的长度变化量,l3表示线缆3的长度变化量,l4表示线缆4的长度变化量,l0表示柔性杆的长度,r示线缆孔所在分度圆的半径,δ1表示线缆孔与圆环坐标系的夹角。

[0018]

优选的,步骤s600中,所述修正方式包括修正方式一、修正方式二、修正方式三和修正方式四;

[0019]

其中,

[0020]

修正方式一表示为:

[0021]

β

′1=β1+δβ,β

′2=β2+δβ

[0022]

修正方式二表示为:

[0023]

β

′1=β1+δβ,β

′2=β

2-δβ

[0024]

修正方式三表示为:

[0025]

β

′1=β

1-δβ,β

′2=β2+δβ

[0026]

修正方式四表示为:

[0027]

β

′1=β

1-δβ,β

′2=β

2-δβ

[0028]

其中,β1表示第一理论关节弯曲角,和β2表示第二理论关节弯曲角,δβ表示修正值,用于调整β1和β2,β

′1表示修正后的第一理论关节弯曲角,β

′2表示修正后的第二理论关节弯曲角。

[0029]

优选的,所述连续体机械臂包括机械臂本体。

[0030]

优选的,所述机械臂本体包括金属环构件和柔性杆。

[0031]

优选的,步骤s300中,通过视觉检测系统获取所述连续体机械臂的实际末端位置。

[0032]

与现有技术相比,本公开带来的有益效果为:

[0033]

本公开所述方法能够有效地提高连续体机器人的运动精度。此外,本公开提出的线驱动连续体机器人的视觉检测的末端位置误差补偿方法及其系统能够实时地修正线驱动连续体机器人的末端位置误差,不需要建立复杂的动静态运动学模型,也不需要进行复杂的迭代过程,并对连续体机器人的末端位置误差修正具有普适性。

附图说明

[0034]

图1是本公开一个实施例提供的一种线驱动连续体机械臂末端位置误差补偿方法

的流程图;

[0035]

图2是本公开另一个实施例提供的连续体机械臂的结构示意图;

[0036]

图3是本公开另一个实施例提供的视觉检测系统的结构示意图;

[0037]

图4是本公开另一个实施例提供的线缆长度求解示意图;

[0038]

图5是本公开另一个实施例提供的本方法的验证结果曲线示意图;

[0039]

图6是本公开另一个实施例提供的补偿方向示意图。

具体实施方式

[0040]

下面将参照附图1至图6详细地描述本公开的具体实施例。虽然附图中显示了本公开的具体实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

[0041]

需要说明的是,在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可以理解,技术人员可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名词的差异作为区分组件的方式,而是以组件在功能上的差异作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”或“包括”为一开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本公开的较佳实施方式,然所述描述乃以说明书的一般原则为目的,并非用以限定本公开的范围。本公开的保护范围当视所附权利要求所界定者为准。

[0042]

为便于对本公开实施例的理解,下面将结合附图以具体实施例为例做进一步的解释说明,且各个附图并不构成对本公开实施例的限定。

[0043]

一个实施例中,如图1所示,本公开提供一种线驱动连续体机械臂末端位置误差补偿方法,包括如下步骤:

[0044]

s100:选取连续体机械臂的第一理论关节弯曲角β1和第二理论关节弯曲角β2;

[0045]

如图2所示,连续体机械臂包括机械臂本体2,机械臂本体2置于l形固定板1上,具体包括多个连续体机械臂结构单元,每个结构单元包括金属圆环3、柔性杆5和紧定螺钉4,且每个金属环通过驱动线缆连接,驱动线缆通过长度变化控制连续体机械臂实现弯曲运动,当机械臂进行弯曲运动时,每个结构单元之间就会产生弯曲角。该步骤中理论关节弯曲角β1和β2是为了便于测试而人为选取的,通常设置在0~90

°

,间隔为10

°

,只是作为一个给定的初值。

[0046]

示例性的,选取第一理论关节弯曲角β1和第二理论关节弯曲角β2分别为:β2=0。

[0047]

s200:根据β1和β2计算连续体机械臂中各驱动线缆的长度li;

[0048]

示例性的,连续体机械臂中设置有4根驱动线缆,则根据关节弯曲角β1和β2计算可得4根驱动线缆的长度分别为:-0.921864mm,-0.921864mm,0.8325746mm,0.835746mm(-表示线缆收缩,+表示线缆拉伸)。

[0049]

s300:基于视觉检测系统获取所述连续体机械臂的实际末端位置;

[0050]

示例性的,依据该视觉检测系统获取的连续体机械臂的实际末端位置为:

(109.19mm,81.49mm)。

[0051]

s400:计算连续体机械臂的实际末端位置和理论末端位置的误差;

[0052]

该步骤中,由于机械臂的长度不同,误差值也会有所不同,因此,误差一般根据实际偏移距离/机械臂总长的百分比来表示,一般取总长的2%以内。在本实施例中,机械臂总长为150mm,理论与实际的机械臂末端偏移距离为2.02mm,故而其误差百分比为1.35%。

[0053]

s500:判断所述误差是否在可接受范围内,若在可接受范围内,无需进行误差补偿;否则,进入步骤s600;

[0054]

该步骤中,由于机械臂的长度不同,误差值也会有所不同,因此,误差一般根据实际偏移距离/机械臂总长的百分比来表示,一般取总长的2%以内。示例性的,若机械臂总长为150mm,理论与实际的机械臂末端偏移距离为2.02mm,则其误差百分比为1.35%。

[0055]

s600:判断所述误差的偏差方向,根据偏差方向选择不同的修正方式对偏差进行修正,获得修正后的关节弯曲角;

[0056]

该步骤中,假设理论末端位置为平面直角坐标系的原点,实际末端位置会落在平面直角坐标系的四个象限上,每个象限对应一种修正方式。

[0057]

s700:根据修正后的关节弯曲角计算连续体机械臂中各驱动线缆的长度ly;

[0058]

s800:将各驱动线缆的长度ly与步骤s200中各驱动线缆的长度li作差,获得各驱动线缆的长度变化量δl,;

[0059]

另一个实施例中,步骤s600中,如图6所示,所述修正方式包括修正方式一、修正方式二、修正方式三和修正方式四。具体的,当实际末端位置落在平面直角坐标系的第三象限上时,采用修正方式一,修正方式一表示为:

[0060]

β

′1=β1+δβ,β

′2=β2+δβ

[0061]

当实际末端位置落在平面直角坐标系的第四象限上时,采用修正方式二,修正方式二表示为:

[0062]

β

′1=β1+δβ,β

′2=β

2-δβ

[0063]

当实际末端位置落在平面直角坐标系的第一象限上时,采用修正方式三,修正方式三表示为:

[0064]

β

′1=β

1-δβ,β

′2=β2+δβ

[0065]

当实际末端位置落在平面直角坐标系的第二象限上时,采用修正方式四,修正方式四表示为:

[0066]

β

′1=β

1-δβ,β

′2=β

2-δβ

[0067]

其中,β1表示第一理论关节弯曲角,和β2表示第二理论关节弯曲角,δβ表示修正值,用于调整β1和β2,β

′1表示修正后的第一理论关节弯曲角,β

′2表示修正后的第二理论关节弯曲角。

[0068]

另一个实施例中,步骤s200中,如图4所示,以某连续体机械臂结构单元为例,结构单元包括三个金属圆环16(分别为金属圆环a、b、c)、两对柔性杆17以及相应的紧定螺钉18,三个金属圆环由四根线缆控制,则线缆的长度与关节弯曲角β1和β2的关系为:

[0069][0070]

其中,l1表示线缆1的长度变化量,l2表示线缆2的长度变化量,l3表示线缆3的长度变化量,l4表示线缆4的长度变化量,l0表示柔性杆的长度,r示线缆孔所在分度圆的半径,δ1表示线缆孔与圆环坐标系的夹角。

[0071]

本实施例中,若单段连续体机械臂包括n个结构单元,则单段连续体机械臂的四段线缆长度为结构单元的四段线缆长度的n倍。

[0072]

下面,以单段连续体机械臂为例,对比使用所述末端位置误差补偿方法前后,所述连续体机械臂进行10

°

~90

°

弯曲测试的运动结果,通过视觉检测系统获取两者的臂型,并与理论结果进行对比,以此来评估本公开所述方法的有效性。如图5所示,其中,星型实线曲线是理论臂型结果,方型虚线曲线是未使用所述末端位置误差补偿方法的臂型结果,圆形点划线曲线是使用本公开所述方法的臂型结果。从对比结果中可以看出,本公开所述方法相比未使用所述末端位置误差补偿方法能够更贴近理论臂型结果。具体地,未使用末端位置误差补偿方法时,末端最大位置误差为:

[0073][0074]

而使用末端位置误差补偿方法后,最大误差为:

[0075][0076]

即,相比未使用末端位置误差补偿方法,使用末端位置误差补偿方法改善了76.67%的运动精度。故而,证明了本公开提出的末端位置误差补偿方法的有效性。

[0077]

另一个实施例中,步骤s300中,通过视觉检测系统获取所述连续体机械臂的实际末端位置。

[0078]

本实施例中,如图3所示,视觉检测系统包括工业相机15、三角支架20和目标检测算法,所述三角支架20用于固定所述工业相机15,通过所述工业相机15获取所述连续体机械臂的图像信息,并通过所述目标检测算法得到并重建所述连续体机械臂的臂型信息,用于进行其运动性能评估。

[0079]

上述对本技术中涉及的发明的一般性描述和对其具体实施方式的描述不应理解为是对该发明技术方案构成的限制。本领域所属技术人员根据本技术的公开,可以在不违背所涉及的发明构成要素的前提下,对上述一般性描述或/和具体实施方式(包括实施例)中的公开技术特征进行增加、减少或组合,形成属于本技术保护范围之内的其它的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1