一种高精度铝膜自动裁切机的制作方法

1.本发明涉及铝膜裁切机生产技术领域,具体为一种高精度铝膜自动裁切机。

背景技术:

2.铝膜裁切机是一种可用于覆膜裁切的设备,通过将覆膜卷料放入裁切机内部,裁切机会将覆膜裁切传输,通过铝膜裁切机具有性能稳定、结构简单和故障率少等特点,使得铝膜裁切机作为覆膜生产工厂内部的主力机械,现有的铝膜裁切机在使用时,仍然存在一些问题,例如:

3.现有的铝膜裁切机在使用时,由于铝膜在收卷时,可能会夹杂一些杂质,使得在裁切后,杂质还是会附着在其表面,且铝膜裁切机上未设有对其专门的处理机构,致使铝膜在裁切后静电还是会吸附杂质粘黏在铝膜表面,从而影响铝膜的正常使用,且现有的铝膜裁切机内部缺少对铝膜的导向传输装置,使得铝膜在下料时往往需要借助外界的设备对其辅助下料,因此针对上述问题需要一种设备对其进行改进。

技术实现要素:

4.本发明的目的在于提供一种高精度铝膜自动裁切机,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高精度铝膜自动裁切机,包括真空吸附平台,所述真空吸附平台的前端顶部固定安装有铝膜裁切机构,所述铝膜裁切机构的前端顶部固定安装有铝膜收卷机构,所述真空吸附平台的前端底部转动安装有废料收卷机构,所述真空吸附平台与废料收卷机构之间固定安装有第二过渡轴和第一过渡轴,且所述第二过渡轴位于第一过渡轴的上方,所述真空吸附平台靠近废料收卷机构的侧端上固定安装有剥标机构,且所述剥标机构位于第一过渡轴背离废料收卷机构的侧端上,所述真空吸附平台的底端固定安装有牵引机构。

6.具体的,所述真空吸附平台的后侧顶端固定安装有支撑调节装置,所述支撑调节装置的内部固定安装有导向传递机构,所述支撑调节装置的顶端固定安装有辅助对位装置,所述真空吸附平台的后侧底端滑动安装有收集框架,且所述收集框架位于支撑调节装置的下方,所述导向传递机构包括按压吹净装置、输出气缸、导向滑键、橡胶传动轮、第一塑胶轮、输出电机、支撑侧板、延伸导杆和竖向齿条,所述支撑侧板固定安装在输出气缸的底端,所述输出电机固定安装在支撑侧板相对的侧端中心,所述第一塑胶轮固定安装在输出电机相对的侧端中心,所述橡胶传动轮固定安装在两个所述第一塑胶轮之间,所述延伸导杆固定安装在支撑侧板背离输出电机的侧端上,所述竖向齿条固定安装在延伸导杆远离橡胶传动轮的侧端中心,所述导向滑键对称固定安装在支撑侧板背离输出电机的侧端底部,所述按压吹净装置固定化安装在支撑侧板远离竖向齿条的侧端上。

7.具体的,所述按压吹净装置包括按压对位杆、传输气管、连接支架、支撑横架、接触滚轮、第一复位弹簧和导向喷嘴,所述按压对位杆固定安装在连接支架的顶端中心,所述第

一复位弹簧对称固定安装在连接支架的底端,所述支撑横架固定安装在第一复位弹簧的底端,所述接触滚轮等距转动安装在支撑横架的两端底部,所述导向喷嘴固定安装在支撑横架的底端中心,且所述传输气管贯穿连接支架和支撑横架固定安装在导向喷嘴的顶端上。

8.具体的,所述支撑调节装置包括支撑竖架、限制槽、活动槽、延伸支撑架、传导齿轮和收卷轮,所述限制槽对称开设在支撑竖架的内侧上,所述活动槽开设在支撑竖架的外侧中心,所述延伸支撑架固定安装在支撑竖架的后端顶部,所述收卷轮转动安装在延伸支撑架远离支撑竖架的内侧中心,所述传导齿轮固定安装在收卷轮的内部中心。

9.具体的,所述辅助对位装置包括移动插板、支撑套管、中转腔体、第一活塞杆、u型气筒、第二活塞杆、传导气管、第二复位弹簧、橡胶弹力套和对位喷气筒,所述传导气管对称固定安装在中转腔体的前侧底端,所述u型气筒固定安装在中转腔体靠近传导气管的侧端底部,所述第一活塞杆和第二活塞杆分别滑动插接在u型气筒的顶部两端,所述移动插板固定安装在第二活塞杆的顶端上,且所述移动插板的底端位于橡胶弹力套的内部,所述橡胶弹力套固定安装在中转腔体的内部顶端,所述第二复位弹簧固定安装在移动插板的底端四角,所述支撑套管固定安装在第二复位弹簧的底端,所述对位喷气筒固定安装在中转腔体远离传导气管的侧端上。

10.具体的,所述真空吸附平台还包括吸附平台、第一导向边条、连接绳、支撑隔板、第二导向边条、支撑边板、转动刷轮、第一齿轮、传动齿带、第二塑胶轮和第二齿轮,所述支撑边板对称固定安装在吸附平台的后侧顶端,所述支撑隔板转动安装在支撑边板相对的侧端上,所述第二导向边条固定安装在支撑隔板靠近支撑边板的顶端上,所述连接绳固定安装在支撑隔板远离吸附平台的一端上,所述第一导向边条对称固定安装在吸附平台的顶端上,所述转动刷轮转动安装在两个所述第一导向边条之间,所述第一齿轮固定安装在转动刷轮的两端,所述传动齿带啮合在第一齿轮的外圈上,所述第二齿轮啮合在传动齿带远离第一齿轮的一端内部,所述第二塑胶轮固定安装在第二齿轮背离转动刷轮的侧端中心。

11.具体的,所述第二塑胶轮背离第二齿轮的侧端转动安装在支撑竖架的内侧上,所述连接绳的顶端固定安装在收卷轮的内圈上,所述传导气管的底端固定安装在传输气管的顶端上,所述对位喷气筒固定安装在延伸支撑架的内圈上,所述支撑竖架固定安装在吸附平台靠近支撑边板的侧端上,所述竖向齿条与传导齿轮啮合,所述连接支架固定安装在两个所述支撑侧板背离延伸导杆的前端,所述输出气缸固定安装在支撑竖架的内部顶端,所述导向滑键和延伸导杆远离竖向齿条的一端分别滑动插接在限制槽和活动槽的内部。

12.具体的,所述按压对位杆与第一活塞杆垂直对齐,且所述按压对位杆位于第一活塞杆的上方,所述支撑横架的顶端对称固定安装有限位插杆,且限位插杆活动插接在连接支架的底端内部,所述导向喷嘴呈30

°

倾斜设置,所述u型气筒的内部呈中空状态设置,且所述第一活塞杆、u型气筒和第二活塞杆之间形成密闭腔体,所述移动插板的底端四角固定安装有与支撑套管相适配的移动圆杆,且移动圆杆固定安装在第二复位弹簧的顶端上,所述中转腔体、传导气管和对位喷气筒之间互通,所述支撑隔板的顶端表面与吸附平台的表面平齐,所述第一导向边条和第二导向边条横向对齐。

13.与现有技术相比,本发明的有益效果如下:

14.一、通过第二过渡轴和第一过渡轴的设置,可支撑铝膜和废料边条进行辅助传输的工作,通过真空吸附平台的设置,可将裁切后的铝膜进行限制定位的工作,可将铝膜摊

平。

15.二、通过导向传递机构的设置,可对铝膜进行表面清洁与传输进给的工作,通过导向传递机构的内部固定安装有导向清洁装置,使得可将铝膜上的杂质吹动,同时,通过导向传递机构的内部固定安装有辅助装置,使得可防止铝膜出现边角翘起的现象,通过支撑调节装置的设置,可支撑导向传递机构传导的工作。

16.三、通过辅助对位装置的设置,可与导向传递机构内部配合,进行铝膜的表面强化清洁工作,通过辅助对位装置的内部固定安装有间歇式封闭装置,使得可避免辅助对位装置内部的气体处于长时间工作的状态,通过真空吸附平台的内部固定安装有间歇释放装置,使得可将铝膜进行平稳性放置的工作。

附图说明

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

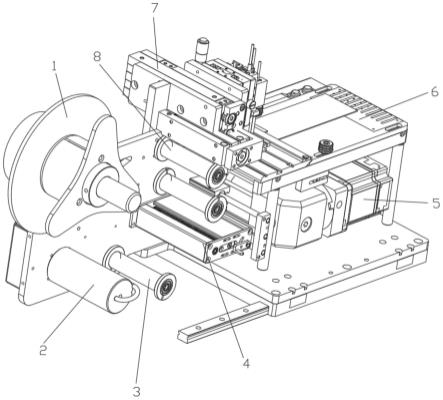

18.图1为本发明主体的结构示意图;

19.图2为本发明主体的第二实施例结构示意图;

20.图3为本发明导向传递机构结构示意图;

21.图4为本发明按压吹净装置的结构示意图;

22.图5为本发明支撑调节装置的结构示意图;

23.图6为本发明辅助对位装置的局部剖切示意图;

24.图7为本发明真空吸附平台的结构示意图;

25.图8为本发明图7中a处局部放大示意图。

26.图中:1-铝膜收卷机构、2-废料收卷机构、3-第一过渡轴、4-剥标机构、5-牵引机构、6-真空吸附平台、7-铝膜裁切机构、8-第二过渡轴、9-导向传递机构、10-支撑调节装置、11-辅助对位装置、12-收集框架、91-按压吹净装置、92-输出气缸、93-导向滑键、94-橡胶传动轮、95-第一塑胶轮、96-输出电机、97-支撑侧板、98-延伸导杆、99-竖向齿条、911-按压对位杆、912-传输气管、913-连接支架、914-支撑横架、915-接触滚轮、916-第一复位弹簧、917-导向喷嘴、101-支撑竖架、102-限制槽、103-活动槽、104-延伸支撑架、105-传导齿轮、106-收卷轮、111-移动插板、112-支撑套管、113-中转腔体、114-第一活塞杆、115-u型气筒、116-第二活塞杆、117-传导气管、118-第二复位弹簧、119-橡胶弹力套、1110-对位喷气筒、61-吸附平台、62-第一导向边条、63-连接绳、64-支撑隔板、65-第二导向边条、66-支撑边板、67-转动刷轮、68-第一齿轮、69-传动齿带、610-第二塑胶轮、611-第二齿轮。

具体实施方式

27.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范

围。

28.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

29.下面结合附图对本发明进一步说明。

30.实施例1

31.请参阅图1本发明提供的一种实施例:一种高精度铝膜自动裁切机,包括真空吸附平台6,真空吸附平台6的前端顶部固定安装有铝膜裁切机构7,铝膜裁切机构7的前端顶部固定安装有铝膜收卷机构1,真空吸附平台6的前端底部转动安装有废料收卷机构2,真空吸附平台6与废料收卷机构2之间固定安装有第二过渡轴8和第一过渡轴3,且第二过渡轴8位于第一过渡轴3的上方,真空吸附平台6靠近废料收卷机构2的侧端上固定安装有剥标机构4,且剥标机构4位于第一过渡轴3背离废料收卷机构2的侧端上,真空吸附平台6的底端固定安装有牵引机构5。

32.在实施本实施例时,先将外界的铝膜卷料放置在铝膜收卷机构1上,再将铝膜的一端环绕经过第二过渡轴8上,直至移动至铝膜裁切机构7的底端,此时,再将铝膜底端的废料依次经过环绕经过第一过渡轴3和剥标机构4,直至废料的一端固定安装在废料收卷机构2上,此时,废料收卷机构2通过传动皮带与牵引机构5建立连接,使得牵引机构5在启动时,可带动废料收卷机构2同时转动时,使得可收卷铝膜的废料,此时,可将铝膜贯穿铝膜裁切机构7的底端与外界的拉拽机构连接,使得可拉拽铝膜至合适的长度,再将铝膜裁切机构7启动,将铝膜裁切,此时,裁切后的铝膜会放置在真空吸附平台6的顶端,再将真空吸附平台6启动,将铝膜吸附平整,完成铝膜的裁切工作。

33.实施例2

34.在实施例1的基础上,如图2-图3所示,包括真空吸附平台6,真空吸附平台6的后侧顶端固定安装有支撑调节装置10,支撑调节装置10的内部固定安装有导向传递机构9,支撑调节装置10的顶端固定安装有辅助对位装置11,真空吸附平台6的后侧底端滑动安装有收集框架12,且收集框架12位于支撑调节装置10的下方导向传递机构9包括按压吹净装置91、输出气缸92、导向滑键93、橡胶传动轮94、第一塑胶轮95、输出电机96、支撑侧板97、延伸导杆98和竖向齿条99,支撑侧板97固定安装在输出气缸92的底端,输出电机96固定安装在支撑侧板97相对的侧端中心,第一塑胶轮95固定安装在输出电机96相对的侧端中心,橡胶传动轮94固定安装在两个第一塑胶轮95之间,延伸导杆98固定安装在支撑侧板97背离输出电机96的侧端上,竖向齿条99固定安装在延伸导杆98远离橡胶传动轮94的侧端中心,导向滑键93对称固定安装在支撑侧板97背离输出电机96的侧端底部,按压吹净装置91固定化安装在支撑侧板97远离竖向齿条99的侧端上。

35.如图4所示,按压吹净装置91包括按压对位杆911、传输气管912、连接支架913、支撑横架914、接触滚轮915、第一复位弹簧916和导向喷嘴917,按压对位杆911固定安装在连接支架913的顶端中心,第一复位弹簧916对称固定安装在连接支架913的底端,支撑横架

914固定安装在第一复位弹簧916的底端,接触滚轮915等距转动安装在支撑横架914的两端底部,导向喷嘴917固定安装在支撑横架914的底端中心,且传输气管912贯穿连接支架913和支撑横架914固定安装在导向喷嘴917的顶端上,通过接触滚轮915的底端比支撑横架914的底端高出2厘米,使得可防止接触滚轮915与铝膜接触时,支撑横架914与铝膜发生干涉的现象。

36.如图5所示,支撑调节装置10包括支撑竖架101、限制槽102、活动槽103、延伸支撑架104、传导齿轮105和收卷轮106,限制槽102对称开设在支撑竖架101的内侧上,活动槽103开设在支撑竖架101的外侧中心,延伸支撑架104固定安装在支撑竖架101的后端顶部,收卷轮106转动安装在延伸支撑架104远离支撑竖架101的内侧中心,传导齿轮105固定安装在收卷轮106的内部中心,当竖向齿条99在上升或下降时,可带动收卷轮106顺时针或逆时针转动,完成收卷轮106收卷或释放的工作。

37.如图6所示,辅助对位装置11包括移动插板111、支撑套管112、中转腔体113、第一活塞杆114、u型气筒115、第二活塞杆116、传导气管117、第二复位弹簧118、橡胶弹力套119和对位喷气筒1110,传导气管117对称固定安装在中转腔体113的前侧底端,u型气筒115固定安装在中转腔体113靠近传导气管117的侧端底部,第一活塞杆114和第二活塞杆116分别滑动插接在u型气筒115的顶部两端,移动插板111固定安装在第二活塞杆116的顶端上,且移动插板111的底端位于橡胶弹力套119的内部,橡胶弹力套119固定安装在中转腔体113的内部顶端,第二复位弹簧118固定安装在移动插板111的底端四角,支撑套管112固定安装在第二复位弹簧118的底端,对位喷气筒1110固定安装在中转腔体113远离传导气管117的侧端上,通过第二复位弹簧118保持常态时,可带动移动插板111挤压橡胶弹力套119延伸至与中转腔体113的内部底端接触,使得可有效的减少气体进入对位喷气筒1110的内部。

38.如图7-图8所示,真空吸附平台6还包括吸附平台61、第一导向边条62、连接绳63、支撑隔板64、第二导向边条65、支撑边板66、转动刷轮67、第一齿轮68、传动齿带69、第二塑胶轮610和第二齿轮611,支撑边板66对称固定安装在吸附平台61的后侧顶端,支撑隔板64转动安装在支撑边板66相对的侧端上,第二导向边条65固定安装在支撑隔板64靠近支撑边板66的顶端上,连接绳63固定安装在支撑隔板64远离吸附平台61的一端上,第一导向边条62对称固定安装在吸附平台61的顶端上,转动刷轮67转动安装在两个第一导向边条62之间,第一齿轮68固定安装在转动刷轮67的两端,传动齿带69啮合在第一齿轮68的外圈上,第二齿轮611啮合在传动齿带69远离第一齿轮68的一端内部,第二塑胶轮610固定安装在第二齿轮611背离转动刷轮67的侧端中心,通过转动刷轮67的表面采用海绵刷把,使得转动刷轮67在转动时,可将铝膜表面扫除。

39.第二塑胶轮610背离第二齿轮611的侧端转动安装在支撑竖架101的内侧上,连接绳63的顶端固定安装在收卷轮106的内圈上,传导气管117的底端固定安装在传输气管912的顶端上,对位喷气筒1110固定安装在延伸支撑架104的内圈上,支撑竖架101固定安装在吸附平台61靠近支撑边板66的侧端上,竖向齿条99与传导齿轮105啮合,连接支架913固定安装在两个支撑侧板97背离延伸导杆98的前端,输出气缸92固定安装在支撑竖架101的内部顶端,导向滑键93和延伸导杆98远离竖向齿条99的一端分别滑动插接在限制槽102和活动槽103的内部,保证支撑侧板97沿直线上下移动。

40.按压对位杆911与第一活塞杆114垂直对齐,且按压对位杆911位于第一活塞杆114

的上方,支撑横架914的顶端对称固定安装有限位插杆,且限位插杆活动插接在连接支架913的底端内部,导向喷嘴917呈30

°

倾斜设置,u型气筒115的内部呈中空状态设置,且第一活塞杆114、u型气筒115和第二活塞杆116之间形成密闭腔体,移动插板111的底端四角固定安装有与支撑套管112相适配的移动圆杆,且移动圆杆固定安装在第二复位弹簧118的顶端上,中转腔体113、传导气管117和对位喷气筒1110之间互通,支撑隔板64的顶端表面与吸附平台61的表面平齐,第一导向边条62和第二导向边条65横向对齐,防止铝膜在传输时出现歪斜的现象。

41.在实施本实施例时,在支撑侧板97向下移动的同时,还可带动延伸导杆98支撑竖向齿条99向下移动,同时,当竖向齿条99在移动时,可带动传导齿轮105和收卷轮106顺时针转动,使得收卷轮106可收卷连接绳63,当连接绳63在收卷时,可拉拽支撑隔板64相向向上转动,当支撑侧板97向下移动至极限位置时,即可带动连接绳63拉拽支撑隔板64转动至水平位置,此时,通过吸附平台61的顶端与支撑隔板64的顶端平齐,使得可便于铝膜进入支撑隔板64的顶端上,随着橡胶传动轮94不断的转动,将铝膜传输至支撑隔板64上时,可将输出气缸92再次启动,带动支撑侧板97向上移动至极限位置时,按压对位杆911会失去对第一活塞杆114的挤压力,此时,通过第二复位弹簧118的弹性,带动移动插板111从橡胶弹力套119的内部向上移动,致使中转腔体113内部的气体会顺利的传输至对位喷气筒1110的内部,此时,通过对位喷气筒1110的底端等距固定安装有喷气头,且喷气头垂直与支撑隔板64的顶端上,使得气体会吹动铝膜向下移动,与此同时,当支撑侧板97向上移动时,还会带动竖向齿条99向上移动,致使传导齿轮105和收卷轮106逆时针转动,使得收卷轮106会释放连接绳63,此时,通过支撑隔板64的自重会向下转动,当连接绳63向下收放至极限位置时,支撑隔板64可呈垂直状态,使得可释放支撑隔板64顶端上的铝膜,同时,通过对位喷气筒1110底端的喷气头向铝膜顶端吹气,使得可将铝膜吹动至收集框架12的内部,完成铝膜的收集工作。

42.工作原理:在使用时,当切割好的铝膜进入吸附平台61的顶端上时,可将输出电机96和输出气缸92启动,带动支撑侧板97向下移动的同时,橡胶传动轮94同时转动,当橡胶传动轮94向下移动至极限位置时,可与吸附平台61上的铝膜接触,在支撑侧板97移动的同时,通过导向滑键93在限制槽102的内部滑动,使得可保证支撑侧板97和橡胶传动轮94保持直线向下移动,此时,当橡胶传动轮94向下移动至与铝膜接触时,还可带动第一塑胶轮95与第二塑胶轮610接触,致使第二塑胶轮610同时转动,当第二塑胶轮610转动时,可带动第二齿轮611转动,第二齿轮611通过传动齿带69带动第一齿轮68和转动刷轮67转动,使得转动刷轮67转动时,可将铝膜表面上的杂质初步扫除,与此同时,当支撑侧板97向下移动至极限位置时还可带动连接支架913挤压支撑横架914向下移动至极限位置,致使接触滚轮915与铝膜表面接触,通过第一复位弹簧916对称固定安装在连接支架913与支撑横架914之间,使得可允许支撑横架914向上移动,防止接触滚轮915将铝膜卡死,此时,可将中转腔体113背离对位喷气筒1110的侧端与外界的气体阀门连接,再将气体阀门启动,致使气体进入中转腔体113的内部,通过传导气管117固定安装在中转腔体113与传输气管912之间,且传输气管912与导向喷嘴917互通,使得气体可从导向喷嘴917的内部向外喷射至铝膜表面,完成铝膜表面的吹净工作,同时,通过导向喷嘴917呈30

°

倾斜设置,使得可始终将气体向前吹动,防止杂质向后端移动,在支撑侧板97向下移动的同时,还可带动延伸导杆98支撑竖向齿条99向下移动,同时,当竖向齿条99在移动时,可带动传导齿轮105和收卷轮106顺时针转动,使

得收卷轮106可收卷连接绳63,当连接绳63在收卷时,可拉拽支撑隔板64相向向上转动,当支撑侧板97向下移动至极限位置时,即可带动连接绳63拉拽支撑隔板64转动至水平位置,此时,通过吸附平台61的顶端与支撑隔板64的顶端平齐,使得可便于铝膜进入支撑隔板64的顶端上,随着橡胶传动轮94不断的转动,将铝膜传输至支撑隔板64上时,可将输出气缸92再次启动,带动支撑侧板97向上移动至极限位置时,此时,按压对位杆911会失去对第一活塞杆114的挤压力,此时,通过第二复位弹簧118的弹性,带动移动插板111从橡胶弹力套119的内部向上移动,致使中转腔体113内部的气体会通畅的传输至对位喷气筒1110的内部,此时,通过对位喷气筒1110的底端等距固定安装有喷气头,且喷气头垂直与支撑隔板64的顶端上,使得气体会吹动铝膜向下移动,与此同时,当支撑侧板97向上移动时,还会带动竖向齿条99向上移动,致使传导齿轮105和收卷轮106逆时针转动,使得收卷轮106会释放连接绳63,此时,通过支撑隔板64的自重会向下转动,当连接绳63向下收放至极限位置时,支撑隔板64可呈垂直状态,使得可释放支撑隔板64顶端上的铝膜,同时,通过对位喷气筒1110底端的喷气头向铝膜顶端吹气,使得可将铝膜吹动至收集框架12的内部,完成铝膜的收集工作,本装置在使用时,通过辅助对位装置11在保持常态时,第二复位弹簧118会拉拽移动插板111向下移动插接至橡胶弹力套119的内部,使得移动插板111的底端可挤压橡胶弹力套119与中转腔体113的内部底端接触,使得可封闭中转腔体113内大部分的气体传输,防止对位喷气筒1110的底端处于长期大量排气的状态,减少能源的消耗,本装置在使用时,通过收集框架12的内部四周开设有排气槽,使得可提升铝膜在向收集框架12内部掉落时的顺畅性,同时,通过收集框架12的底端固定安装有卡键,且吸附平台61靠近支撑边板66的底端开设有与卡键相适配的移动槽,收集框架12可通过卡键在移动槽中滑动,使得可提升收集框架12与吸附平台61的对接准确性。

43.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1