自动裁剪吸塑盘设备的制作方法

1.本技术涉及吸塑盘裁切领域,尤其是涉及一种自动裁剪吸塑盘设备。

背景技术:

2.吸塑盘也叫吸塑托盘,或者塑料托盘,采用吸塑工艺将塑料硬片制成特定凹槽的塑料,将产品置于凹槽内,起到保护和美化产品的作用,也有运输型的托盘包装,托盘使用较多都是以方便为主。

3.目前,吸塑盘是通过将成卷的塑料硬片放卷并进行输送,然后对塑料硬片进行吸塑,从而使吸塑盘加工成型,成型后的吸塑盘通常需要经过裁切,才能使多个吸塑盘之间彼此分离,从而实现对吸塑盘的单独包装处理。

4.但是,传统方式中对吸塑盘进行裁切时,通常是通过传感器对吸塑盘进行检测,从而控制吸塑盘的输送和停止,但是由于传感器对吸塑盘的检测结果的反馈存在一定的延时,容易使裁切位置出现偏差。

技术实现要素:

5.为了能够提高吸塑盘的裁切精度,本技术提供一种自动裁剪吸塑盘设备。

6.本技术提供一种自动裁剪吸塑盘设备,采用如下技术方案:一种自动裁剪吸塑盘设备,包括机架,所述机架内设有安装架和用于对吸塑盘进行裁切的裁切装置,所述安装架上设有用于输送吸塑盘的传送装置和控制装置,所述控制装置包括定位控制机构、传送控制机构和裁切控制机构,所述定位控制机构和传送控制机构均与传送装置相连,所述定位控制机构与传送控制机构相连,所述传送控制机构和定位控制机构均与裁切控制机构相连,所述裁切控制机构控制裁切装置对传送装置中输送的吸塑盘进行裁切。

7.通过采用上述技术方案,利用传送装置对吸塑盘进行输送,在输送的过程中,定位控制机构通过传送控制机构控制传送装置输送吸塑盘或使吸塑盘停止移动,并通过传送控制机构驱动裁切控制机构工作,从而实现控制裁切装置对吸塑盘进行裁切的动作,通过定位控制机构、传送控制机构和裁切控制机构之间的机械配合,以此来降低裁切工作中出现的延迟,从而便于达到提高吸塑盘的裁切精度的效果。

8.在一个具体的可实施方案中,所述裁切装置包括裁切架、驱动机构和裁切刀,所述裁切架安装在机架内且位于安装架的上方,所述驱动机构安装在裁切架上,所述裁切刀安装在驱动机构上。

9.通过采用上述技术方案,驱动机构驱动裁切刀移动,从而对传送装置中的吸塑盘进行裁切,从而方便将多个吸塑盘彼此分离。

10.在一个具体的可实施方案中,所述驱动机构包括驱动气缸,所述裁切刀通过安装板安装在驱动气缸的活塞杆上。

11.通过采用上述技术方案,方便通过驱动气缸实现驱动裁切刀移动的效果。

12.在一个具体的可实施方案中,所述安装板上还安装有用于对安装架上的吸塑盘进行检测的检测相机。

13.通过采用上述技术方案,方便通过检测相机对传送装置中的吸塑盘进行检测,从而根据吸塑盘的输送情况控制传送装置的启停。

14.在一个具体的可实施方案中,所述传送装置包括传送辊一、传送辊二和驱动架,所述驱动架安装在安装架上,所述传送辊一和传送辊二均安装在驱动架上,且传送辊一与传送辊二之间存有供吸塑盘通过的空隙,所述传送辊一和传送辊二的端部均设有用于驱动传送辊一和传送辊二转动的驱动源,所述传送辊一和传送辊二均与控制装置相连。

15.通过采用上述技术方案,方便通过驱动源驱动传送辊一和传送辊二转动,从而实现输送吸塑盘的动作,并通过控制装置控制传送辊一和传送辊二之间的距离,当传送辊一和传送辊二之间的距离增大时,传送装置停止输送吸塑盘,当传送辊一和传送辊二之间的距离恢复到初始距离时,传送装置继续输送吸塑盘。

16.在一个具体的可实施方案中,所述控制装置包括定位控制机构、传送控制机构和裁切控制结构,所述定位控制机构包括同步带和控制块,所述同步带安装在安装架上,且所述同步带穿过传送辊一和传送辊二之间的空隙,并且所述同步带的侧壁分别与传送辊一和传送辊二的周侧抵触,所述安装架的侧壁上开设有滑槽,所述滑槽内安装有滑块,所述滑块与同步带相连,所述控制块安装在滑块的侧壁上,且所述控制块与传送控制机构相连,所述控制块还与裁切控制机构相连。

17.通过采用上述技术方案,方便通过传送辊一和传送辊二带动同步带移动,从而带动同步带上的滑块移动,从而使滑块带动控制块移动,从而实现通过控制块控制传送控制机构和裁切控制机构工作的动作。

18.在一个具体的可实施方案中,所述传送控制机构包括控制柱、顶杆一、顶杆二、顶杆三和复位件,所述控制柱安装在安装架内,所述控制块用于驱动控制柱移动,且所述控制柱与裁切控制机构相连,所述控制柱的侧壁上安装有凸块,所述顶杆一安装在安装架的内壁上,所述顶杆一的一端与凸块的侧壁抵触,另一端向驱动架的方向延伸,所述顶杆二的一端与传送辊一相连,另一端与顶杆一远离控制柱的一端相连,所述顶杆三的一端与传送辊二相连,另一端与顶杆一远离控制柱的一端相连,所述复位件安装在安装架上,且所述顶杆一和控制柱均与复位件相连。

19.通过采用上述技术方案,方便通过将控制块移动至与控制柱抵触,从而使控制柱推动顶杆一移动,并使得顶杆一推动顶杆二和顶杆三移动,没从而使传送辊一和传送辊二之间的距离增大,从而使吸塑盘停止移动。同时,通过控制柱控制裁切装置工作,当裁切装置完成工作后,通过裁切控制机构驱使控制块与控制柱分离,从而使控制柱和顶杆一在复位件的作用下复位,从而使传送辊一和传送辊二继续输送吸塑盘和同步带。

20.在一个具体的可实施方案中,所述复位件包括复位弹簧一和复位弹簧二,所述复位弹簧一的一端安装架相连,另一端与控制柱远离控制块的一端相连,所述顶杆一的侧壁上安装有复位板,所述复位弹簧二安装在顶杆二上,且所述复位弹簧二的一端与复位板的侧壁相连,另一端与安装架相连。

21.通过采用上述技术方案,当控制块在裁切控制机构的控制下与控制柱分离后,方便通过复位弹簧一使控制柱复位,通过复位弹簧二使顶杆一复位,从而方便控制柱在不同

的控制块的控制下,重复控制吸塑盘的输送和裁切装置的裁切动作。

22.在一个具体的可实施方案中,所述裁切控制机构包括控制杆和用于控制驱动气缸启停的控制按钮,所述控制按钮安装在安装架上,所述控制柱通过控制按钮控制裁切装置工作,所述控制杆安装在安装板上,所述控制杆与控制块相连。

23.通过采用上述技术方案,方便通过控制块下压控制柱,使控制柱触碰控制按钮吗,从而方便通过控制按钮控制驱动气缸的启停,从而实现裁切的动作。当裁切动作完成后,裁切刀复位时,通过控制杆带动控制块向上移动,从而使控制块与控制柱分离,从而使控制柱在复位弹簧一的作用下复位,从而能够使顶杆一在复位弹簧二的作用下复位,方便传送辊一和传送辊二再次输送吸塑盘。

24.在一个具体的可实施方案中,所述控制块的侧壁上转动安装有控制板,所述控制板的转轴上安装有扭簧,扭簧的一端与控制块抵触,另一端与控制板抵触,所述控制杆的端部安装有推板,所述推板用于驱动控制板移动,所述控制块的侧壁上开设有控制槽,所述滑块通过导板安装在控制槽内,所述控制槽内还安装有控制弹簧,所述控制弹簧的一端与控制槽的侧壁相连,另一端与导板相连。

25.通过采用上述技术方案,当控制块下压控制柱,使控制柱通过控制按钮控制裁切装置工作时,在裁切时,控制杆下落至推动控制板转动,当控制杆越过控制板继续向下移动时,控制板在扭簧的作用下复位。当裁切工作完成后,控制杆向上移动复位,从而使控制杆带动控制板向上移动,从而带动控制块向上移动,从而使控制块压紧控制弹簧,并使得控制块与控制柱分离,方便控制柱和顶杆一的复位。

26.综上所述,本技术包括以下至少一种有益效果:1.本技术通过设置传送装置,方便通过传送装置实现吸塑盘的输送。

27.2.本技术通过设置传送控制机构,方便通过传送控制机构控制传送装置的启停,并控制裁切装置实现裁切的动作,从而对吸塑盘进行裁切,从而提高吸塑盘的裁切精度。

28.3.本技术通过设置定位控制机构,方便通过定位控制机构实现传送装置与传送控制机构的联动,从而使传送装置控制定位控制机构动作,使得定位控制机构控制传送控制机构工作,从而控制传送装置输送吸塑盘。

29.4.本技术通过设置裁切控制机构,方便通过裁切控制机构控制控制块与控制柱分离,从而方便传送控制机构的复位,并使传送装置重新输送吸塑盘。

附图说明

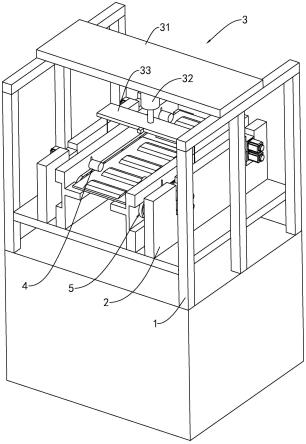

30.图1是本技术自动裁切吸塑盘设备的结构示意图。

31.图2是本技术实施例中裁切装置的结构示意图。

32.图3是本技术实施例中传送装置的结构示意图。

33.图4是本技术实施例中控制装置的结构示意图。

34.图5是本技术实施例中定位控制机构的爆炸图。

35.图6是本技术实施例中控制块的剖视图。

36.图7是本技术实施例中控制柱的安装示意图。

37.图8是本技术实施例中传送控制机构的结构示意图。

38.图9是本技术实施例中裁切控制机构的结构示意图。

39.图10是图9中a处的放大图。

40.图11是本技术实施例中控制块的爆炸图。

41.附图标记说明:1、机架;2、安装架;21、电机槽;22、导槽;23、限位板;24、底板;3、裁切装置;31、裁切架;32、驱动气缸;33、安装板;34、裁切刀;35、检测相机;4、传送装置;41、传送辊一;42、支撑块一;43、传送电机一;44、传送辊二;45、支撑块二;46、传送电机二;47、驱动架;471、输送平台;472、腰型孔;473、滑槽;474、安装槽;5、控制装置;51、定位控制机构;511、同步带;512、控制块;513、滑块;514、控制槽;515、控制弹簧;516、转动槽;517、控制板;518、扭簧;519、抵柱;5110、导板;52、传送控制机构;521、控制柱;522、导块;523、顶杆一;524、顶杆三;525、顶杆二;526、复位弹簧二;527、复位板;528、复位弹簧一;529、凸块;53、裁切控制机构;531、控制杆;532、推板;533、控制按钮。

具体实施方式

42.以下结合附图1-11对本技术作进一步详细说明。

43.本技术实施例公开一种自动裁剪吸塑盘设备,参照图1,包括机架1,机架1内安装有安装架2和裁切装置3,裁切装置3位于安装架2的上方,安装架2上安装有输送吸塑盘的传送装置4和控制装置5,安装架2宽度方向的两侧和长度方向的两端均安装有传送装置4,裁切装置3和传送装置4均与控制装置5相连。

44.参照图1,通过将吸塑后的吸塑盘输送至传送装置4中,通过传送装置4将吸塑盘输送至裁切装置3处,此时通过控制装置5控制传送装置4停止输送,并控制裁切装置3对吸塑盘进行裁切。

45.参照图2,裁切装置3包括驱动机构、裁切刀34和裁切架31,裁切架31固定安装在机架1上且位于安装架2的上方,驱动机构包括驱动气缸32,驱动气缸32固定安装在裁切架31上,且驱动气缸32的活塞杆上固定安装有安装板33,裁切刀34固定安装在安装板33上。安装板33上还安装有用于对传送装置4中的吸塑盘进行检测的检测相机35。

46.参照图2和图3,传送装置4包括传送辊一41、传送辊二44和驱动架47,驱动架47固定安装在安装架2上,驱动架47的侧壁上固定安装有用于输送吸塑盘的输送平台471,传送辊一41和传送辊二44均转动安装在驱动架47上,且传送辊一41位于传送辊二44的上方,且传送辊一41与传送辊二44之间存有用于输送吸塑盘的间隙。驱动架47沿竖直方向开设有供传送辊一41和传送辊二44上下移动的腰型孔472,安装架2的侧壁上沿竖直方向开设有电机槽21,传送辊一41和传送辊二44远离驱动架47的一端延伸至电机槽21内。

47.参照图3,电机槽21内滑动安装有支撑块一42和支撑块二45,支撑块一42上固定安装有用于驱动传送辊一41转动的驱动源,支撑块二45上固定安装有用于驱动传送辊二44转动的驱动源,驱动源为传送电机一43和传送电机二46,传送电机一43的输出轴与传送辊一41同轴连接,传送电机二46的输出轴与传送辊二44同轴连接。传送辊一41和传送辊二44均与控制装置5相连。

48.参照图4和图5,控制装置5包括定位控制机构51、传送控制机构52和裁切控制机构53。定位控制机构51包括同步带511和控制块512,驱动架47的侧壁上开设有安装槽474,同步带511安装在安装槽474内,且同步带511穿过传送辊一41和传送辊二44之间的间隙,并且

同步带511的侧壁与传送辊一41和传送辊二44的周侧壁抵触。同步带511的侧壁上固定安装有若干抵柱519,抵柱519的侧壁与输送平台471上输送的吸塑盘的侧壁抵触,且单个抵柱519对准吸塑盘上需要裁切的位置,并且相邻两个抵柱519之间的距离为单个吸塑盘两侧需要裁切的位置之间的距离。

49.参照图5和图6,驱动架47的侧壁上还开设有滑槽473,滑槽473与安装槽474连通,滑槽473内滑动安装有若干滑块513,滑块513与同步带511的侧壁固定连接,且每个滑块513均与一个抵柱519对准。滑块513的侧壁上固定安装有导板5110,控制块512的侧壁上开设有控制槽514,控制块512通过控制槽514滑动安装在导板5110远离滑块513的一端,控制槽514内还安装有控制弹簧515,控制弹簧515的一端与导板5110的底壁抵触,另一端与控制槽514的侧壁抵触,控制块512的截面呈梯形,且裁切控制机构53和传送控制机构52均与控制块512相连。

50.参照图7和图8,传送控制机构52包括控制柱521、顶杆一523、顶杆二525、顶杆三524和复位件,控制柱521的侧壁固定安装有导块522,安装架2的侧壁上开设有供导块522竖直滑动的导槽22,控制柱521通过导块522滑动安装在导槽22内。安装架2的侧壁上固定安装有限位板23,顶杆一523滑动安装在限位板23上,控制柱521的侧壁上固定安装有凸块529,顶杆一523的一端与凸块529抵触,另一端向传送辊一41的方向延伸,顶杆二525的一端与传送辊一41转动连接,另一端与顶杆一523远离控制柱521的一端转动连接,顶杆三524的一端与传送辊二44转动连接,另一端与顶杆一523远离控制柱521的一端转动连接。

51.参照图8,复位件包括复位弹簧一528和复位弹簧二526,安装架2的侧壁上固定安装有底板24,复位弹簧一528的一端与底板24固定连接,另一端与控制柱521靠近底板24的一端固定连接。顶杆一523的侧壁上固定安装有复位板527,复位弹簧二526安装在顶杆一523上,且复位弹簧二526的一端与复位板527的侧壁抵触,另一端与限位板23的侧壁抵触。控制柱521还与裁切控制机构53相连。

52.参照图8,同步带511在传送辊一41和传送辊二44的带动下移动,从而带动控制块512移动,当控制块512移动至抵触控制柱521时,随着控制块512的继续移动,控制块512推动控制柱521向下移动,从而压紧复位弹簧一528,并通过凸块529推动顶杆一523移动,使顶杆一523向传送辊一41的方向移动,并压紧复位弹簧一528,从而推动顶杆二525和顶杆三524移动,从而使顶杆二525带动传送辊一41在腰型孔472内移动,使顶杆三524带动传送辊二44在腰型孔472内移动,使得传送辊一41和传送辊二44间距变大,从而使同步带511和吸塑盘停止移动,方便裁切装置3对吸塑盘进行裁切。

53.参照图9和图10,裁切控制机构53包括控制杆531和控制按钮533,控制按钮533固定安装在底板24上且位于控制柱521的下方,在设置控制按钮533的基础上,方便了通过控制按钮533控制驱动气缸32启停的动作。控制杆531固定安装在安装板33的两端,且控制杆531的一端向控制柱521的方向延伸,控制杆531的底壁上固定安装有推板532。

54.参照图11,控制块512的侧壁上开设有转动槽516,转动槽516内转动安装有控制板517,控制板517的顶壁与转动槽516的侧壁抵触,控制板517的转动轴上安装有扭簧518,扭簧518的一端与转动槽516的侧壁固定连接,另一端与控制板517的侧壁固定连接。

55.参照图9和图10,当开始裁切时,驱动气缸32控制安装板33下降,从而带动控制杆531下降,使得控制杆531上的推板532推动控制板517转动,当推板532越过控制板517后,控

制板517在扭簧518的作用下复位。

56.参照图10和图11,当裁切工作完成后,控制杆531随着安装板33复位,使得推板532的顶壁抵触控制板517的底壁,从而带动控制板517向上移动,使得控制板517带动控制块512向上移动,从而压紧控制弹簧515,并使得控制块512与控制柱521分离,从而使控制柱521在复位弹簧一528的作用下复位,顶杆一523在复位弹簧二526的作用下复位,从而使传送辊一41和传送辊二44之间的距离缩小,从而继续输送同步带511和吸塑盘,当同步带511移动时,带动控制块512继续移动,当控制板517与推板532分离后,控制块512在控制弹簧515的作用下复位。

57.本技术实施例的工作原理为:将吸塑成型后的吸塑盘输送至输送平台471上,通过传送辊一41和传送辊二44对输送平台471上的吸塑盘进行输送,输送时,将同步带511上的抵柱519对准吸塑盘上需要裁切的位置。通过传送辊一41和传送辊二44输送同步带511,从而带动吸塑盘和控制块512同步移动,当控制块512移动至抵触控制柱521,并使得控制柱521向下移动,推动顶杆一523移动,并带动顶杆二525和顶杆三524动作,从而使传送辊一41和传送辊二44张开,此时,同步带511和吸塑盘停止移动,同时,控制柱521抵触控制按钮533,控制按钮533控制驱动气缸32启动,使驱动气缸32带动安装板33向下移动,从而使安装板33上的裁切刀34对吸塑盘进行裁切。

58.当裁切工作完成后,裁切刀34在驱动气缸32的带动下向上移动复位,同时安装板33带动控制杆531向上移动复位,使得控制杆531上的推板532带动控制板517向上移动,从而使控制板517带动控制块512向上移动,从而使控制块512与控制柱521分离,从而使控制柱521和顶杆一523复位,使得传送辊一41和传送辊二44能够继续输送吸塑盘和同步带511,从而带动控制块512继续移动,从而方便对吸塑盘上的下一个裁切部位进行裁切。当检测相机35检测到输送平台471上位于裁切刀34处没有吸塑盘时,裁切装置3和传送装置4停止工作。

59.以上为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1