一种冲击电动工具的制作方法

一种冲击电动工具

【技术领域】

1.本发明涉及一种电动工具,特别涉及一种可实现定扭矩输出的冲击电动工具。

背景技术:

2.现有的冲击电动工具都具有定扭矩功能,保证工具能够实现固定的扭力输出,然而,大多的定扭矩需要使用扭矩传感器来进行检测,通常价格比较昂贵,导致用户的使用和维修成本非常高,因此需要不使用传感器就能实现定扭矩控制,通过设置预定打击次数以控制电机即能实现预定的扭矩输出,但由于工具的长期使用,造成打击块、弹簧、齿轮、轴等传动机构磨损,导致打击的扭矩呈下降趋势,即打击预定打击次数之后不能实现预定的扭矩输出,因此,工具的精度不高且不稳定。

3.因此,有必要设计一种高精度且控制稳定的冲击电动工具,以解决上述问题。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种高精度且控制稳定的冲击电动工具。

5.本发明解决现有技术问题可采用如下技术方案:一种冲击电动工具,包括:电源、连接于所述电源的驱动模块及控制模块,所述驱动模块连接电机以驱动所述电机旋转,所述控制模块包括打击检测部及控制器,所述控制器包括校正参数生成部及连接于所述校正参数生成部的补偿确认部,所述打击检测部连接于所述补偿确认部,且将单次有效打击次数及实际总打击次数发送至所述补偿确认部,所述校正参数生成部存储有总打击数与扭力值之间的衰减关系曲线,所述补偿确认部根据所述实际总打击次数及所述衰减关系曲线以确认补偿打击数,并控制所述电机驱动以进行补偿。

6.进一步改进方案为:所述控制器包括处理模块,所述打击检测部包括连接于所述电源及所述驱动模块之间的采样电阻及并联于所述采样电阻两端的电压检测模块,所述电压检测模块连接于所述处理模块,所述处理模块计算工作电流,且当工作电流不小于预设电流且持续时间不小于预设时间时,记为有效打击一次。

7.进一步改进方案为:所述单次有效打击次数为所述冲击电动工具在每次工作时从开始打击至打击结束的时间内的有效打击次数。

8.进一步改进方案为:所述实际总打击次数为所述冲击电动工具自出厂开始使用后的总打击次数。

9.进一步改进方案为:所述控制器存储有预设扭力值及与所述预设扭力值对应的预设单次打击次数。

10.进一步改进方案为:所述补偿确认部设有不同总打击数区间内需补偿的补偿打击数。

11.进一步改进方案为:所述补偿确认部根据所述实际总打击次数及所述衰减关系曲线以确认补偿打击数,所述控制器通过所述驱动模块以驱动所述电机,使所述扭力值达到

所述预设扭力值。

12.与现有技术相比,本发明具有如下有益效果:冲击电动工具内部存储总打击数及扭力值之间的衰减关系曲线,工作时,检测工具的单次有效打击次数及实际总打击次数发送至补偿确认部,补偿确认部根据实际总打击次数及衰减关系曲线以确认补偿打击数,并控制电机驱动以进行补偿,采用实时进行补偿,精度高且控制稳定。

【附图说明】

13.下面结合附图对本发明的具体实施方式做进一步详细的说明:

14.图1是本发明冲击电动工具的结构图;

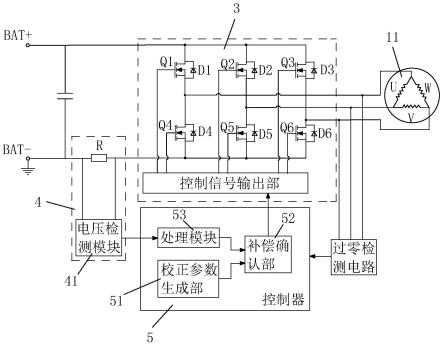

15.图2是本发明冲击电动工具的控制电路图;

16.图3是本发明冲击电动工具的工作电流图;

17.图4是本发明冲击电动工具总打击数与扭力值的曲线图。

18.图中附图标记的含义:

19.100、冲击电动工具1、壳体11、电机12、行星架13、主动冲击块14、从动冲击块15、弹簧2、电池3、驱动模块4、打击检测部41、电压检测模块5、控制器51、校正参数生成部52、补偿确认部53、处

20.理模块

【具体实施方式】

21.下面结合附图和实施方式对本发明作进一步详细说明。

22.请参阅图1所示,为本发明涉及一种冲击电动工具100,该冲击电动工具100为一冲击扳手,所述冲击电动工具100包括壳体1、收容于所述壳体1内的电机11、由所述电机11驱动的旋转冲击机构,所述壳体1上安装有电池2,以供所述电机11供电。所述冲击电动工具100将旋转力和打击力施加给输出轴,以间歇性地将旋转打击力传递至诸如驱动钻头等前端工具以紧固螺钉或螺栓。所述旋转冲击机构包括由所述电机11旋转驱动的行星架12、套接于所述行星架12上的主动冲击块13及与所述主动冲击块13配合的从动冲击块14,在所述主动冲击块13与行星架12之间安装有弹簧15,所述弹簧15一端抵接所述行星架12,另一端抵接所述主动冲击块13。当初始拧紧动作时,所述主动冲击块13的凸起与所述从动冲击块14的凸起抵接,由所述电机11驱动旋转;当接近拧紧状态或大负载加载于所述前端工具时,所述主动冲击块13在弹簧15的作用下前后移动并间断的带动所述从动冲击块14旋转,实现打击运动,并进一步紧固螺钉或螺栓。

23.所述冲击电动工具100在出厂后,其旋转冲击机构产生的扭力值即确定,其由冲击块、弹簧15、齿轮等传动机构的尺寸决定,即可设定预设单次打击次数来实现预设扭力值的输出,但由于长时间的使用,其冲击块、弹簧15、齿轮等会磨损,导致打击预设单次打击次数后却不能实现预设扭力值的输出,因此需要在长久使用的状态下补偿单次打击次数。请参阅图2所示,为本发明涉及一种冲击电动工具100的控制电路图,所述冲击电动工具100还包括连接于所述电源的驱动模块3及控制模块,所述驱动模块3连接电机11以驱动所述电机11旋转,所述控制模块包括打击检测部4及控制器5,所述控制器5包括校正参数生成部51及连接于所述校正参数生成部51的补偿确认部52,所述打击检测部4连接于所述补偿确认部52,

且将单次有效打击次数及实际总打击次数发送至所述补偿确认部52,所述校正参数生成部51存储有总打击数与扭力值之间的衰减关系曲线,所述补偿确认部52根据所述实际总打击次数及所述衰减关系曲线以确认补偿打击数,并控制所述电机11驱动以进行补偿。

24.所述控制器5为微处理器,包括处理模块53、用于存储处理程序、控制数据及临时存储数据的存储器、以及计时器等。所述打击检测部4包括连接于所述电源及所述驱动模块3之间的采样电阻r及并联于所述采样电阻r两端的电压检测模块41,所述电压检测模块41连接于处理模块53,所述处理模块53计算工作电流,所述存储器存储有预设电流及预设时间值,所述处理模块53判断所述工作电流不小于预设电流且持续时间不小于预设时间时,记为有效打击一次,本实施方式中,如图3所示,所述预设电流为i1,时间t1至t2为有效工作一次,时间t3至t4为有效工作一次,所述存储器存储单次有效打击次数及实际总打击次数,所述单次有效打击次数为所述冲击电动工具100在每次工作时从开始打击至打击结束的时间内的有效打击次数,所述实际总打击次数为所述冲击电动工具100自出厂开始使用后的总打击次数。

25.所述衰减关系曲线为所述冲击电动工具100出厂前经实验测试而生成的特性曲线,所述总打击数为所述冲击电动工具100能够进行打击的总次数,根据所述衰减关系曲线,所述补偿确认部52设有不同总打击数区间内需补偿的补偿打击数,所述控制器5通过所述驱动模块3以驱动所述电机11,使所述扭力值达到所述预设扭力值,所述补偿打击数与所述总打击数呈正相关,即所述总打击数越大,所述补偿打击数越大。请参阅图4所示,为本实施方式中所述冲击电动工具100总打击数与扭力值的曲线图,所述曲线a为所述总打击数与所述扭力值的衰减曲线,所述曲线b为所述预设扭力值,所述预设扭力值为280n.m,对应的预设单次打击次数为50次,即单次打击50次即可实现280n.m的力输出,所述总打击数区间设为10w次,由于所述冲击电动工具100的衰减呈快速下降趋势,在实际总打击次数为10w至20w时,单次有效打击次数在50次的基础上增加10次,在实际总打击次数为20w至30w时,单次有效打击次数在50次的基础上增加20次,在实际总打击次数为30w至40w时,单次有效打击次数在50次的基础上增加30次,在实际总打击次数为40w至50w时,单次有效打击次数在50次的基础上增加50次,在实际总打击次数超过50w时,单次有效打击次数在50次的基础上增加100次,实际总打击次数越多,其补偿次数越多。当然,不同型号的冲击电动工具,其衰减关系曲线不同,其不同的区间内的补偿次数也不同。通过在出厂前设定衰减关系曲线及补偿打击数,能够实现长期使用后对其进行有效补偿,以实现定扭矩输出,控制简单,成本低。

26.本发明冲击电动工具100内部存储总打击数及扭力值之间的衰减关系曲线,工作时,检测工具的单次有效打击次数及实际总打击次数发送至补偿确认部52,补偿确认部52根据实际总打击次数及衰减关系曲线以确认补偿打击数,并控制电机11驱动以进行补偿,采用实时进行补偿,精度高且控制稳定。

27.本发明不局限于上述具体实施方式。本领域普通技术人员可以很容易地理解到,在不脱离本发明原理和范畴的前提下,本发明的冲击电动工具还有其他很多的替代方案。本发明的保护范围以权利要求书的内容为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1