一种新型的聚乙烯管材切割机的制作方法

1.本发明属于切割机技术领域,特别是涉及一种新型的聚乙烯管材切割机。

背景技术:

2.聚乙烯管材是聚乙烯材质的管材,是一种结晶度高、非极性的热塑性树脂,聚乙烯管具有优良的耐大多数生活和工业用化学品的特性,目前,在管材生产过程中,通常需要对生产后得到的管材进行定长切割,以方便运输和储存。

3.因此,现有的聚乙烯管在进行切割时,一般是工作人员手持电锯对聚乙烯管材进行切割,导致在切割时一次只能切割一根管子较难进行多个聚乙烯管同时切割,手工切割容易造成有误差的情况品质参差不齐的情况发生,且大多聚乙烯管的长度都较长,需要进行多段切割,再对聚乙烯管进行切割时,另一名工作人员对聚乙烯管进行拖拽配合切割,故而生产成本明显提高。

技术实现要素:

4.本发明的目的在于提供一种新型的聚乙烯管材切割机,通过设置,解决了现有的一种新型的聚乙烯管材切割机,在进行使用时,较难对多个聚乙烯管同时进行切割与因聚乙烯管长度都较长,需要进行多段切割导致需要多名工作人员对聚乙烯管进行拖拽配合切割,故而生产成本明显提高的问题。

5.为解决上述技术问题,本发明是通过以下技术方案实现的:

6.本发明为一种新型的聚乙烯管材切割机,包括箱体,所述箱体的一侧固定连接有壳体,所述壳体的内部设有切割组件,所述箱体的上表面开设有收料槽,所述箱体的上表面通过螺栓固定连接有承载架,所述箱体的上表面设有切割固定组件,所述箱体的背面固定连接有支撑柱,所述支撑柱远离箱体的一端固定连接有放置箱,所述放置箱的一侧设有送料组件,所述壳体的下表面固定连接有支撑腿,所述箱体的正面通过铰链转动连接有箱门,所述箱体的内部设有收集组件,所述放置箱的上表面开设有滑槽,所述放置箱通过滑槽转动连接有滚轮,所述放置箱的上表面靠近边缘处固定连接有挡板,所述承载架的一侧固定连接有限位板,所述限位板的下表面固定连接于箱体的上表面,所述壳体的一侧开设有散热窗,所述箱体的上表面对应收集组件处开设有收集槽。

7.进一步地,所述切割组件包括,伺服电机,所述伺服电机通过支护固定连接于壳体的内底壁,所述伺服电机的输出端固定连接有丝杆,所述丝杆的表面套接有伸缩板,所述伸缩板的内侧转动连接有切割刀。

8.进一步地,所述伸缩板的一侧固定连接有承载板,所述承载板的上表面通过支护固定连接有直流电机,所述直流电机的输出端固定连接于切割刀的一侧,所述丝杆远离伺服电机的一端固定连接有蜗杆,所述承载板的一侧固定连接有滑块,所述壳体的内部对应滑块处开设有与其相互适配的滑槽。

9.进一步地,所述送料组件包括螺纹杆,所述螺纹杆转动连接于放置箱的一侧,所述

螺纹杆的表面套接有传动块,所述传动块的上表面固定连接有送料板,所述放置箱的一侧靠近螺纹杆处固定连接有限位杆,所述限位杆的表面套接有限位块,所述限位块的上表面固定连接于送料板的下表面。

10.进一步地,所述送料板的上表面固定连接有固定架,所述固定架的上表面固定连接有固定气缸,所述固定气缸的输出端固定连接有下压板,所述固定气缸通过气管固定连接有气动推杆,所述气动推杆固定连接于送料板的上表面,所述气动推杆的数量为两个,两个所述气动推杆呈对称分布于送料板的上表面,所述螺纹杆远离放置箱的一端固定连接有与蜗杆相互适配的蜗轮。

11.进一步地,所述切割固定组件包括下压气缸,所述下压气缸固定连接于承载架的上表面,所述下压气缸的输出端固定连接有固定板,所述固定板的下表面开设有凹槽,所述固定板通过凹槽滑动连接有挡料板,所述挡料板的上表面固定连接有复位杆。

12.进一步地,所述固定板的两侧固定连接有限位块,所述承载架的内侧开设有与限位块相互适配的限位槽,所述下压气缸的一侧通过气管固定连接有限位推杆,所述限位推杆的下表面固定连接于箱体的上表面,所述复位杆的数量为两个,两个复位杆呈对称分布于挡料板的上表面。

13.进一步地,所述限位推杆的输出端固定连接有推板,限位推杆的输出端固定连接有推板,所述推板的内弧面固定连接有防滑垫,所述限位推杆的数量为两个,两个所述限位推杆呈对称分布于箱体的上表面。

14.进一步地,所述箱体的内底壁固定连接有滑轨,所述收集组件包括收料箱,所述收料箱的下表面转动连接有与滑轨相互适配的滑轮,所述收料箱通过滑轮滑动连接于滑轨的表面,所述箱体的一侧开设有放置槽,所述箱体通过放置槽滑动连接有废料箱,所述废料箱的一侧设有把手,所述滚轮的数量为四个,四个所述滚轮呈对称分布于放置箱的上表面,所述滑轨的数量为两个,两个滑轨呈对称分布于箱体的内底壁。

15.本发明具有以下有益效果:

16.1.通过切割组件、箱体和壳体等装置的设置,实现了对多个聚乙烯管同时进行切割的效果,解决了现有技术中提出的在对聚乙烯管切割时一次较难进行多个聚乙烯管同时切割,同时手工切割容易造成有误差的情况品质参差不齐的情况发生的问题发生;

17.2.通过送料组件、下压组件与箱体的设置,实现了提升工作人员动作效率的效果,解决了现有技术中的因聚乙烯管的长度都较长,需要进行多段切割,再对聚乙烯管进行切割时,另一名工作人员对聚乙烯管进行拖拽配合切割,故而生产成本明显提高的问题;

18.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

19.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其他的实施附图。

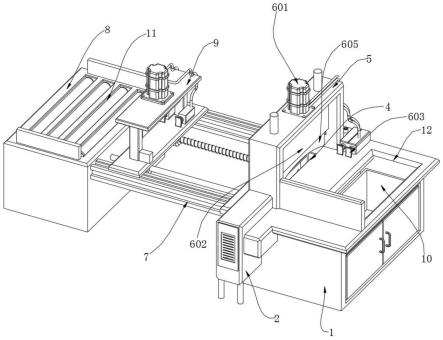

20.图1为本发明整体结构示意图;

21.图2为本发明的第二视角结构示意图;

22.图3为本发明的部分结构剖面示意图;

23.图4为本发明的切割组件结构示意图;

24.图5为本发明的送料组件结构示意图;

25.图6为本发明的收集组件结构示意图。

26.附图中,各标号所代表的部件列表如下:

27.1、箱体;

28.2、壳体;

29.3、切割组件;301、伺服电机;302、丝杆;303、伸缩板;304、切割刀;305、承载板;306、直流电机;307、蜗杆;

30.4、收料槽;

31.5、承载架;

32.6、切割固定组件;601、下压气缸;602、固定板;603、限位推杆;604、推板;605、挡料板;

33.7、支撑柱;

34.8、放置箱;

35.9、送料组件;901、螺纹杆;902、传动块;903、送料板;904、固定架;905、固定气缸;906、下压板;907、气动推杆;908、蜗轮;

36.10、收集组件;1001、收料箱;1002、废料箱;

37.11、滚轮;

38.12、收集槽。

具体实施方式

39.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置的例子。

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.实施例1

42.请参阅图如图1、图2、图3、图4、图5和图6所示,本发明为一种新型的聚乙烯管材切割机,包括箱体1,箱体1的一侧固定连接有壳体2,壳体2的内部设有切割组件3,箱体1的上表面开设有收料槽4,箱体1的上表面通过螺栓固定连接有承载架5,箱体1的上表面设有切割固定组件6,箱体1的背面固定连接有支撑柱7,支撑柱7远离箱体1的一端固定连接有放置箱8,放置箱8的一侧设有送料组件9,壳体2的下表面固定连接有支撑腿,箱体1的正面通过铰链转动连接有箱门,箱体1的内部设有收集组件10,放置箱8的上表面开设有滑槽,放置箱8通过滑槽转动连接有滚轮11,放置箱8的上表面靠近边缘处固定连接有挡板,承载架5的一侧固定连接有限位板,限位板的下表面固定连接于箱体1的上表面,壳体2的一侧开设有散热窗,箱体1的上表面对应收集组件10处开设有收集槽12,箱体1的内底壁固定连接有滑轨,

收集组件10包括收料箱1001,收料箱1001的下表面转动连接有与滑轨相互适配的滑轮,收料箱1001通过滑轮滑动连接于滑轨的表面,箱体1的一侧开设有放置槽,箱体1通过放置槽滑动连接有废料箱1002,废料箱1002的一侧设有把手,滚轮11的数量为四个,四个滚轮11呈对称分布于放置箱8的上表面,滑轨的数量为两个,两个滑轨呈对称分布于箱体1的内底壁,所述当需要使用聚乙烯管材切割机对聚乙烯管进行切割时,只需要将多个聚乙烯管放置到放置箱8的上表面推动聚乙烯管进入送料组件9中,通过固定气缸905对聚乙烯管进行限位,限位完成后,启动切割组件3使切割组件3带动送料组件9带动聚乙烯管进入切割组件3中,通过切割固定组件6对聚乙烯管进行限位,限位完成后切割组件3对聚乙烯管进行切割,切割完成后切割固定组件6与送料组件9同时解除对聚乙烯管的限位,切割组件3切割完成后进行复位,带动送料组件9同时复位进行往复,从而对聚乙烯管进行多次切割,从而达到方便快捷,省时省力的效果,进而达到同时对多个聚乙烯管进行切割的效果,继而避免了聚乙烯管大多长度都较长,需要进行多段切割,再对聚乙烯管进行切割时,另一名工作人员对聚乙烯管进行拖拽配合切割,故而生产成本明显提高的情况发生,切割完成后通过送料组件9的设置推动后方需要切割的聚乙烯管将已经切割完成后的聚乙烯管推入收集组件10中对其进行收纳,达到方便快捷,省时省力的效果,避免了工作人员手动对切割完成的聚乙烯管进行收集的情况发生。

43.如图1、图2、图3、图4、图5和图6所示,一种新型的聚乙烯管材切割机,切割组件3包括,伺服电机301,伺服电机301通过支护固定连接于壳体2的内底壁,伺服电机301的输出端固定连接有丝杆302,丝杆302的表面套接有伸缩板303,伸缩板303的内侧转动连接有切割刀304,伸缩板303的一侧固定连接有承载板305,承载板305的上表面通过支护固定连接有直流电机306,直流电机306的输出端固定连接于切割刀304的一侧,丝杆302远离伺服电机301的一端固定连接有蜗杆307,承载板305的一侧固定连接有滑块,壳体2的内部对应滑块处开设有与其相互适配的滑槽,当需要使用切割组件3时,只需要启动伺服电机301,伺服电机301的输出端带动丝杆302进行转动,丝杆302转动带动伸缩板303进行移动,伸缩板303带动承载板305与切割刀304移动,启动直流电机306带动切割刀304转动对聚乙烯管进行切割,切割时造成的毛屑通过收料槽4进入收集组件10中从而达到方便快捷,省时省力的效果,进而达到提高了切割效率的效果。

44.实施例2

45.在实施例1的基础上,为了实现自动上料的效果增设送料组件,具体为:如图1、图2、图3、图4、图5和图6所示,送料组件9包括螺纹杆901,螺纹杆901转动连接于放置箱8的一侧,螺纹杆901的表面套接有传动块902,传动块902的上表面固定连接有送料板903,放置箱8的一侧靠近螺纹杆901处固定连接有限位杆,限位杆的表面套接有限位块,限位块的上表面固定连接于送料板903的下表面,送料板903的上表面固定连接有固定架904,固定架904的上表面固定连接有固定气缸905,固定气缸905的输出端固定连接有下压板906,固定气缸905通过气管固定连接有气动推杆907,气动推杆907固定连接于送料板903的上表面,气动推杆907的数量为两个,两个气动推杆907呈对称分布于送料板903的上表面,螺纹杆901远离放置箱8的一端固定连接有与蜗杆307相互适配的蜗轮908,当需要使用送料组件9时,只需要将聚乙烯管放置到放置箱8的上表面推动聚乙烯管进入送料板903的表面,启动固定气缸905,固定气缸905带动下压板906对聚乙烯管进行固定,同时固定气缸905带动气动推杆

907对聚乙烯管进行横向限位,限位完成后启动伺服电机301,伺服电机301通过丝杆302带动蜗杆307转动蜗杆307带动蜗轮908进行转动,蜗轮908带动螺纹杆901进行转动,螺纹杆901转动使传动块902带动送料板903进行往复送料,从而达到方便快捷,省时省力的效果,进而避免了因大多聚乙烯管的长度都较长,需要进行多段切割,再对聚乙烯管进行切割时,另一名工作人员对聚乙烯管进行拖拽配合切割,故而生产成本明显提高的情况发生。

46.实施例3

47.在实施例1和实施例2的基础上,为了保证切割的稳定性,增设切割固定组件,如图1、图2、图3、图4、图5和图6所示,一种新型的聚乙烯管材切割机,切割固定组件6包括下压气缸601,下压气缸601固定连接于承载架5的上表面,下压气缸601的输出端固定连接有固定板602,固定板602的下表面开设有凹槽,固定板602通过凹槽滑动连接有挡料板605,挡料板605的上表面固定连接有复位杆固定板602的两侧固定连接有限位块,承载架5的内侧开设有与限位块相互适配的限位槽,下压气缸601的一侧通过气管固定连接有限位推杆603,限位推杆603的下表面固定连接于箱体1的上表面,复位杆的数量为两个,两个复位杆呈对称分布于挡料板605的上表面,限位推杆603的输出端固定连接有推板604,推板604的内弧面固定连接有防滑垫,限位推杆603的数量为两个,两个限位推杆603呈对称分布于箱体1的上表面,当需要使用切割固定组件6时,只需要将聚乙烯管放置到送料组件9中启动切割组件3带动送料组件9将聚乙烯管移动到指定位置后,启动下压气缸601,下压气缸601带动固定板602对聚乙烯管进行下压限位,同时下压气缸601带动限位推杆603对聚乙烯管进行横向限位,固定板601下压的同时带动挡料板对聚乙烯管道切割时飞出的毛屑进行阻挡即可,从而提高了聚乙烯管在切割时的稳定性,进而达到方便快捷,省时省力的效果,继而避免了切割时导致的毛屑乱飞,需要工作人员手动清理的情况发生。

48.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

49.本领域技术人员在考虑说明书及实践这里公开的公开后,将容易想到本公开的其它实施方案。本技术旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围由下面的权利要求指出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1