一种汽车尾门限位轴及其加工方法与流程

本发明涉及汽车制造领域中的一种汽车尾门限位轴及其加工方法。

背景技术:

1、随着人们对生活的质量要求越来越高,汽车作为不断普及的交通工具也相应拥有了越来越多的功能,自动化也渐渐体现在了汽车上,而多段位限位轴就是一种在某些汽车尾门半自动或自动化张开及闭合时实现防错和防夹伤的一种零件。多段位限位不仅为自动状态时提供了防错,最主要的是起到了稳定性作用。为了与汽车尾门的其他部件进行适配并起到限位作用,汽车尾门限位轴上一般设有多个凹槽,并通过这些凹槽传递动力或限制运动方向。

2、目前,生产汽车尾门限位轴一般采用cnc设备进行切削加工,工艺流程为:外径线切割→钻孔→端面铣削齿形→内孔车削→另一端面铣削齿形→内孔车削→车削外轮廓→热处理。

3、但是,由于针对不同部位的切削需要频繁更换装夹面,使得每次重新装夹后都要进行同轴度校准,无疑降低了生产效率。而且单单采用cnc数控加工的话,成形工艺加工比较复杂且繁琐,加工效率低,切削工艺也导致对材料的利用率较低。

技术实现思路

1、本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种汽车尾门限位轴及其加工方法,能够提升生产效率,节省原料的消耗。

2、根据本发明第一方面实施例,提供一种汽车尾门限位轴,包括:

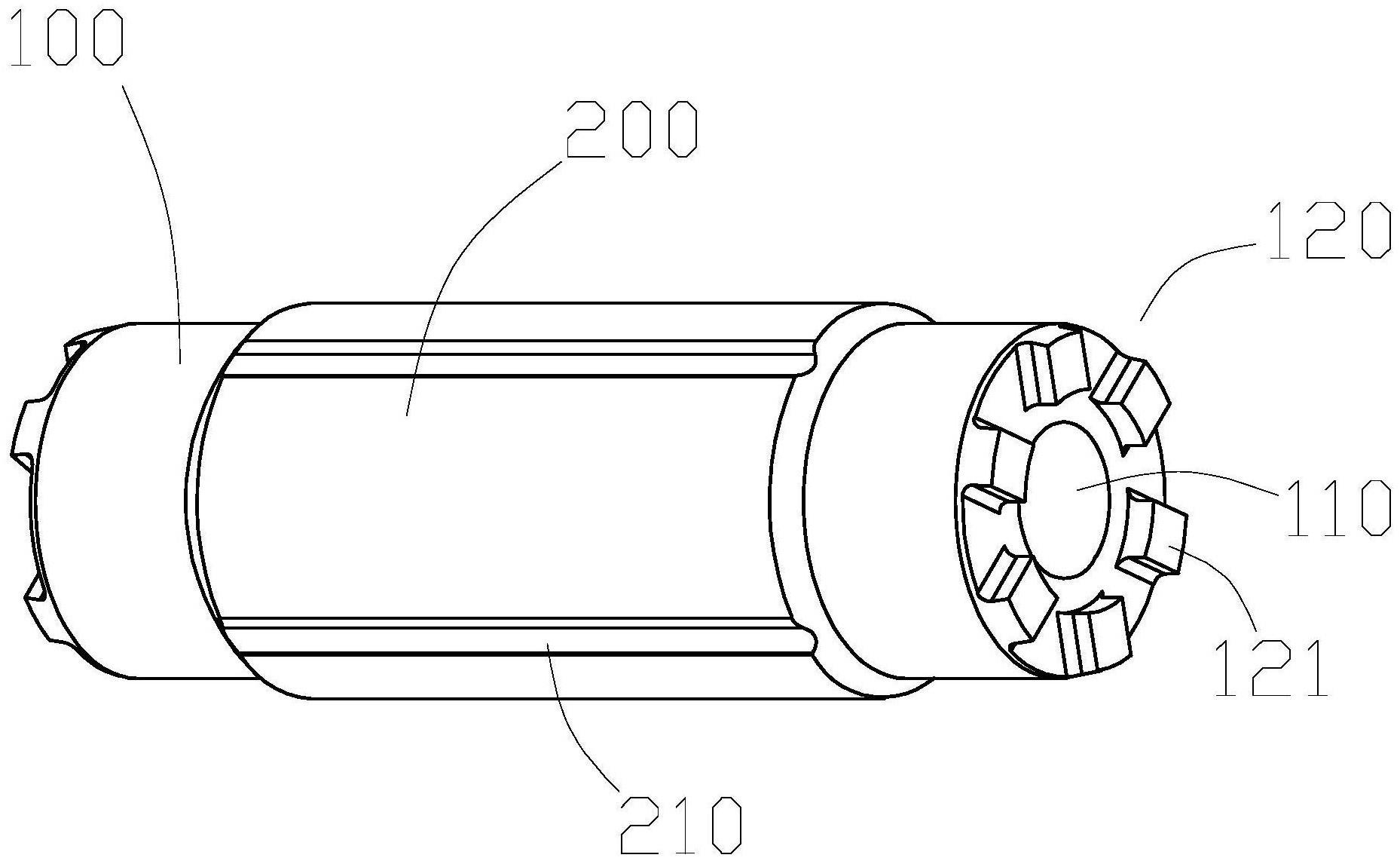

3、主体部,其呈圆管状,所述主体部内设有内孔,所述内孔的两端贯穿至所述主体部的两端,所述内孔与所述主体部的中轴线同轴,所述主体部的两端均设有限位齿组,所述限位齿组包括多个限位齿,所述限位齿呈圆周阵列设置在所述主体部的端部;

4、限位部,其套设在所述主体部的外侧,所述限位部上设有多个限位槽,所述限位槽均平行于所述主体部的中轴线;

5、其中,所述主体部和所述限位部为一体式结构。

6、根据本发明第一方面实施例,进一步地,一个所述限位齿组包括六个所述限位齿。

7、根据本发明第一方面实施例,进一步地,所述限位齿与所述主体部的端部的连接处呈圆弧状过渡。

8、根据本发明第一方面实施例,进一步地,所述限位部的外径大于所述主体部的外径。

9、根据本发明第二方面实施例,提供一种加工方法,用于生产上述的汽车尾门限位轴,包括以下步骤:

10、利用切断设备获取与所述汽车尾门限位轴的长度相适配的毛坯;

11、利用冷镦设备对所述毛坯的两端整形出凹陷;

12、利用所述冷镦设备沿所述毛坯一端的所述凹陷进行深孔挤压;

13、利用所述冷镦设备沿所述毛坯另一端的所述凹陷进行深孔挤压;

14、打通所述毛坯,形成所述主体部;

15、利用所述冷镦设备压制出所述限位槽;

16、利用所述冷镦设备压制出所述毛坯两端的限位齿组;

17、利用cnc设备,夹持所述主体部的第一端,车削所述主体部第二端的外侧;

18、利用cnc设备,夹持所述主体部的第二端,车削所述主体部第一端的外侧。

19、根据本发明第二方面实施例,进一步地,所述冷镦设备包括两个第一模具,所述第一模具内设有压制腔,所述压制腔呈圆孔状并在所述压制腔的内壁设有呈圆周阵列分布的凸条,所述毛坯穿过所述压制腔并使所述毛坯的侧面与各个所述凸条贴接;进行冷镦加工时,两个所述第一模具对称套合在所述毛坯的外侧并使两者的所述凸条相互对接,所述毛坯外侧发生形变并贴合所述凸条,从而能够形成所述限位槽。

20、根据本发明第二方面实施例,进一步地,所述凸条的端部设有过渡斜面,便于脱模。

21、根据本发明第二方面实施例,进一步地,所述冷镦设备包括两个第二模具,所述第二模具呈圆柱状,所述第二模具的端部设有多个呈圆周阵列分布的压制槽;进行冷镦加工时,两个所述第二模具分别抵接至所述毛坯的两端并且持续相互靠近,所述毛坯的端部发生形变并贴合所述压制槽,从而能够形成所述限位齿。

22、根据本发明第二方面实施例,进一步地,在利用切断设备切断所述毛坯前,先通过校直轮对线材进行校直。

23、根据本发明第二方面实施例,进一步地,完成所述汽车尾门限位轴的加工后,对其进行热处理。

24、本发明实施例的有益效果至少包括:本发明通过将传统的纯cnc加工替换为冷镦加工结合cnc加工的工艺,能够在一次装夹后完成各个部位的成形,提升生产效率;而且减少cnc切削加工的切削量,节省原料的消耗。

技术特征:

1.一种汽车尾门限位轴,其特征在于,包括:

2.根据权利要求1所述的汽车尾门限位轴,其特征在于:一个所述限位齿组(120)包括六个所述限位齿(121)。

3.根据权利要求1所述的汽车尾门限位轴,其特征在于:所述限位齿(121)与所述主体部(100)的端部的连接处呈圆弧状过渡。

4.根据权利要求1所述的汽车尾门限位轴,其特征在于:所述限位部(200)的外径大于所述主体部(100)的外径。

5.一种加工方法,用于生产权利要求1至4中任一所述的汽车尾门限位轴,其特征在于,包括以下步骤:

6.根据权利要求5所述的加工方法,其特征在于:所述冷镦设备包括两个第一模具(400),所述第一模具(400)内设有压制腔(410),所述压制腔(410)呈圆孔状并在所述压制腔(410)的内壁设有呈圆周阵列分布的凸条(411),所述毛坯穿过所述压制腔(410)并使所述毛坯(300)的侧面与各个所述凸条(411)贴接;进行冷镦加工时,两个所述第一模具(400)对称套合在所述毛坯(300)的外侧并使两者的所述凸条(411)相互对接,所述毛坯(300)外侧发生形变并贴合所述凸条(411),从而能够形成所述限位槽(210)。

7.根据权利要求6所述的加工方法,其特征在于:所述凸条(411)的端部设有过渡斜面(4111),便于脱模。

8.根据权利要求5所述的加工方法,其特征在于:所述冷镦设备包括两个第二模具(500),所述第二模具(500)呈圆柱状,所述第二模具(500)的端部设有多个呈圆周阵列分布的压制槽(510);进行冷镦加工时,两个所述第二模具(500)分别抵接至所述毛坯(300)的两端并且持续相互靠近,所述毛坯(300)的端部发生形变并贴合所述压制槽(510),从而能够形成所述限位齿(121)。

9.根据权利要求5所述的加工方法,其特征在于:在利用切断设备切断所述毛坯(300)前,先通过校直轮对线材进行校直。

10.根据权利要求5所述的加工方法,其特征在于:完成所述汽车尾门限位轴的加工后,对其进行热处理。

技术总结

本发明公开了一种汽车尾门限位轴及其加工方法,本汽车尾门限位轴包括主体部,其呈圆管状,主体部内设有内孔,内孔的两端贯穿至主体部的两端,内孔与主体部的中轴线同轴,主体部的两端均设有限位齿组,限位齿组包括多个限位齿,限位齿呈圆周阵列设置在主体部的端部;限位部,其套设在主体部的外侧,限位部上设有多个限位槽,限位槽均平行于主体部的中轴线;其中,主体部和限位部为一体式结构。加工方法为用于生产本汽车尾门限位轴的加工方法。本发明通过将传统的纯CNC加工替换为冷镦加工结合CNC加工的工艺,能够在一次装夹后完成各个部位的成形,提升生产效率;而且减少CNC切削加工的切削量,节省原料的消耗。本发明涉及汽车制造领域。

技术研发人员:莫艺贤

受保护的技术使用者:铭昊汽车金属零部件(广州)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!