一种孔用挡圈安装工装的制作方法

1.本实用新型涉及工装技术领域,特别涉及一种孔用挡圈安装工装。

背景技术:

2.在组装ebs阀体产品的弹性挡圈时,需将孔用挡圈安装在该阀体内部沟槽内,传统的方法是使用卡簧钳进行安装,在挡圈安装过程中,将孔用挡圈压缩到一定程度,孔用挡圈受载产生较大的弹性变形,使用卡簧钳安装就会增加工人劳动强度,甚至可能将挡圈崩出伤人。

技术实现要素:

3.本实用新型的目的在于提供一种孔用挡圈安装工装,以克服现有技术孔用挡圈安装不便和安装时存在安全隐患的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.本实用新型公开了一种孔用挡圈安装工装,包括支撑架,所述支撑架上固定安装有往复机构,所述往复机构上可拆卸安装有辅助安装机构,所述辅助安装机构包括与所述往复机构螺纹连接的滑杆,所述滑杆上滑动设有工装套,所述工装套内可拆卸安装有挡圈压装机构,所述挡圈压装机构包括与所述滑杆底部螺纹连接的压装块,所述压装块上活动连接有若干个滑动销,所述工装套下端口径小于待安装的孔用挡圈的外径。

6.可选的,所述支撑架包括底板和顶板,所述底板和所述顶板之间通过若干根支撑型材固定连接,所述底板上固定安装有阀体盛放板,所述阀体盛放板形状与待安装件适配。

7.可选的,所述往复机构包括气缸,所述气缸内滑动设有活塞杆,所述气缸控制所述活塞杆伸缩,所述气缸固定安装在所述顶板中央,所述活塞杆底部螺纹连接所述滑杆。

8.作为优选的,所述滑杆上固定设有固定环,所述固定环与所述工装套之间安装有复位弹簧。

9.可选的,所述工装套底部出口设有连接部,所述连接部形状与待安装件顶部形状配合。

10.可选的,所述工装套上设有挡圈放置口,所述挡圈放置口尺寸与待安装的所述孔用挡圈尺寸适配。

11.可选的,所述滑动销数量不少于两个,所述滑动销上设有滑槽,所述压装块上固定设有限位销,所述限位销可在所述滑动销上滑槽内滑动,所述滑动销与所述压装块之间安装有压缩弹簧。

12.可选的,所述工装套底部出口为锥形,所述滑动销末端形状与所述工装套底部锥形出口形状适配。

13.本实用新型的有益效果:本实用新型一种孔用挡圈安装工装,将弹性挡圈放置在工装套内,可通过往复机构的向下运动,配合着压装块上的活动的滑动销,将弹性挡圈在工装套内逐步压缩,最后卡进待安装的阀体内部,本实用新型代替了人工使用卡簧钳安装弹

性挡圈的方法,保证了安装作业的安全,同时也提高了安装质量和安装效率。

14.本实用新型的特征及优点将通过实施例结合附图进行详细说明。

附图说明

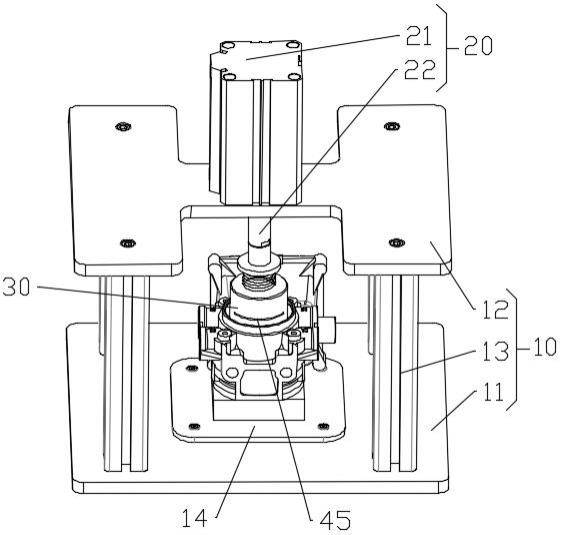

15.图1是本实用新型实施例的整体结构示意图;

16.图2是本实用新型实施例辅助安装机构的结构示意图;

17.图3是本实用新型实施例挡圈压装机构的结构示意图;

18.图4是本实用新型实施例压装块上滑动销的布置示意图;

19.图中:支撑架-10、底板-11、顶板-12、支撑型材-13、阀体盛放板-14;往复机构-20、气缸-21、活塞杆-22;辅助安装机构-30、滑杆-31、工装套-32、固定环-33、复位弹簧-34、连接部-35;挡圈压装机构-40、压装块-41、滑动销-42、限位销-43、压缩弹簧-44、挡圈放置口-45、孔用挡圈-46。

具体实施方式

20.为使本实用新型的目的、技术方案和优点更加清楚明了,下面通过附图及实施例,对本实用新型进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

21.参阅图1-4,本实用新型实施例提供一种孔用挡圈安装工装,包括支撑架10,所述支撑架10上固定安装有往复机构20,所述往复机构20上可拆卸安装有辅助安装机构30,所述辅助安装机构30包括与所述往复机构20螺纹连接的滑杆31,所述滑杆31上滑动设有工装套32,所述工装套32内可拆卸安装有挡圈压装机构40,所述挡圈压装机构40包括与所述滑杆31底部螺纹连接的压装块41,所述压装块41上活动连接有若干个滑动销42,所述工装套32下端口径小于孔用挡圈外径,一方面可使孔用挡圈在压装时经过所述工装套32下端后被逐步压缩,进而顺利卡入待安装件,另一方面可使弹簧挡圈放置在工装套32内不掉落。

22.如图1所示,所述支撑架10包括底板11和顶板12,所述底板11和所述顶板12之间通过若干根支撑型材13固定连接,如图1所示,本实施例中,所述支撑型材13的数量为4个,另外,所述支撑型材13具体可采用40

×

40的铝型材,所述支撑型材13上下两端通过螺钉与所述底板11和顶板12可拆卸连接,应当理解,可根据下方放置的阀体更换不同长度尺寸的所述支撑型材13,所述底板11上固定安装有阀体盛放板14,所述盛放板14与所述底板11通过螺钉连接,本实施例中,螺钉数目为4个,所述阀体盛放板14形状与待安装件适配。示例性的,所述底板和顶板采用300mm

×

350mm的钢板,其中所述顶板12加工为工字型结构,可方便下部阀体的放置与取出。

23.如图2所示,所述滑杆31上固定设有固定环33,所述固定环33与所述工装套32之间安装有复位弹簧34。

24.所述往复机构20包括气缸21,所述气缸21内滑动设有活塞杆22,所述气缸21控制所述活塞杆22伸缩,所述气缸21固定安装在所述顶板12中央,所述活塞杆22底部螺纹连接所述滑杆31,所述气缸21通过长螺钉可拆卸连接在所述顶板12中央,所述气缸21行程规格的选取,可结合底部阀体要求以及所述支撑型材13的高度选取,另外,应当理解,所述往复

机构除了上述给出的气缸结构,还可以采用其他类似于丝杆以及齿轮齿条等往复机构。

25.如图3所示,所述工装套32底部出口设有连接部35,所述连接部35形状与待安装件顶部形状配合。所述待安装件可以为待安装孔用挡圈的阀体,所述连接部35与阀体顶部形状配合可使所述连接部35能够完全紧密包裹阀体上端到孔用挡圈安装位置这一部分凸起结构,使得孔用挡圈被压缩后卡进阀体内部时,不会对阀体内壁造成磨损,所述工装套32上设有挡圈放置口45,所述挡圈放置口45尺寸与孔用挡圈46尺寸适配。所述孔用挡圈46放入工装套32后,所述弹簧挡圈的水平位置低于所述挡圈放置口45的位置,防止孔用挡圈46从侧面的挡圈放置口45滑出。所述滑动销42数量不少于两个,如图4所示,本实施例中所述滑动销42的数量为四个,所述滑动销42上设有滑槽,所述压装块41上固定设有限位销43,所述限位销43可在所述滑动销42上滑槽内滑动,所述滑动销42与所述压装块41之间安装有压缩弹簧44。所述工装套32底部出口为锥形,所述滑动销42末端形状与所述工装套32底部锥形出口形状适配,滑动销42的接触面与锥形内壁面的角度弧度一致,属于面接触,从而降低了滑动销由于下压而带来的磨损损坏风险。

26.所述滑杆31与所述活塞杆22为螺纹连接,其目的是方便对于整个所述安装机构30实现更换,更换能够适用于其他阀体的所述安装机构30。

27.本实用新型工作过程:

28.将待安装件(本实施例中为ebs阀体)放置在阀体盛放板14上,将弹性挡圈从挡圈放置口45塞进工装套32内的空腔,由于工装套32底部出口为锥形,弹性挡圈存放于空腔内不会掉落,启动气缸21,气缸21控制活塞杆22向下伸出,活塞杆22带动辅助安装机构30以及挡圈压装机构40向下运动,工装套32接触到阀体顶部,工装套32下端的连接部35首先与阀体顶部配合,直至工装套32的连接部35包裹整个安装口,滑杆31继续向下运动,工装套32在滑杆31上滑动并压缩复位弹簧34,滑杆31带动挡圈压装机构40下移,滑动销42底部接触到弹性挡圈,滑动销42末端接触工装套32底部锥形出口内壁,滑动销42同时向压装块41内滑动,压缩弹簧44被压缩,使得滑动销42携带底部的弹簧挡圈沿着工装套32底部出口的连接部35内壁的锥形面向下滑动,其中弹簧挡圈沿着锥形截面尺寸逐步收缩,最后滑动销42逐渐下压弹性挡圈收缩并将弹性挡圈卡进阀体上的安装位置,控制气缸21回收活塞杆22,在复位弹簧34和压缩弹簧44作用下,装置回到初始位置。

29.挡圈压装机构40与滑杆31通过螺纹连接,可将挡圈压装机构40在所述工装套32内旋转并取出,取出挡圈压装机构40后,可以将工装套32取下,从而更换具有不同尺寸连接部35的适用于不同孔用挡圈安装的工装套32,另外,再将配备有与工装套连接部35尺寸形状适配的滑动销42的挡圈压装机构安装在其内部,完成所述工装套32和所述挡圈压装机构40的更换,从而满足不同尺寸结构的孔用弹簧挡圈的安装。

30.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1