可调节式热缩套管自动切口装置的制作方法

1.本实用新型涉及热缩套管加工设备领域,具体涉及可调节式热缩套管自动切口装置。

背景技术:

2.热缩套管又名热收缩保护套管,为电线、电缆和电线端子提供绝缘保护。具有高温收缩、柔软阻燃、绝缘防蚀等,广泛用于各种线束、焊点、电感的绝缘保护和金属管、棒的防锈、防蚀等。

3.一类热缩套管在完成热缩套管在完成后会压成扁平状进行收卷,之后对其进行定长剪切,完成剪切的热缩套管需要进行切口加工,现有的切口装置无法适应不同长度热缩套管的切口加工,适应范围较小,且在加工完成后需要人工进行卸料。

技术实现要素:

4.本实用新型的目的是:提供一种可调节式热缩套管自动切口装置,能够适应不同长度热缩套管的切口加工,适应范围较大,在加工完成后能够自动进行卸料,且上料与切口能够同时进行,提高生产效率。

5.为了实现上述目的,本实用新型提供如下的技术方案:一种可调节式热缩套管自动切口装置,至少包括底板、双工位送料组件、切口组件和卸料组件,所述卸料组件位于送料组件一侧,所述切口组件位于双工位送料组件和卸料组件之间,所述送料组件包括步进电机、座板、底座、双向丝杆和定位板,所述切口组件包括支架、油缸、刀座和切刀,所述卸料组件包括无杆气缸、滑台、轴承座、旋转电机、翻转轴、夹爪气缸和错位气缸。

6.进一步的,所述步进电机与底板固定连接,所述座板与底板转动连接,所述步进电机的输出端与座板固定连接,所述底座上开有让位槽,所述底座具体有两个,且两个底座分别与座板的两端固定连接。

7.进一步的,所述双向丝杆与底座转动连接,所述定位板具体有两个,且两个定位板均与底座滑动连接,所述定位板的两端向底座中部弯折,两个所述定位板分别与双向丝杆的两个螺纹段连接。

8.进一步的,所述支架与底板固定连接,所述油缸与支架固定连接,所述油缸的活塞杆穿过支架与刀座固定连接,所述切刀与刀座固定连接,所述切刀上开有一字槽。

9.进一步的,所述错位气缸与底板固定连接,所述无杆气缸与错位气缸的移动台固定连接,所述滑台与无杆气缸的移动台固定连接,所述轴承座与滑台固定连接,所述旋转电机与轴承座固定连接,所述翻转轴与轴承座滑动连接,所述夹爪气缸与翻转轴转动连接。

10.本实用新型的有益效果为:通过双工位送料组件、切口组件和卸料组件的配合使用,能够适应不同长度热缩套管的切口加工,适应范围较大,在加工完成后能够自动进行卸料,且上料与切口能够同时进行,提高生产效率。

附图说明

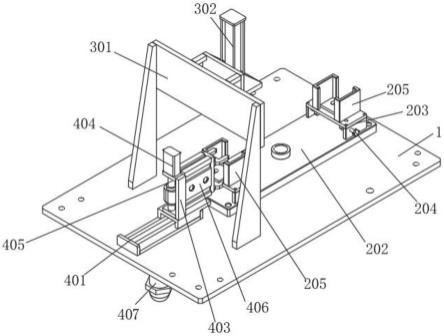

11.图1为本实用新型可调节式热缩套管自动切口装置的第一视角示意图;

12.图2为本实用新型可调节式热缩套管自动切口装置的第二视角示意图;

13.图3为本实用新型可调节式热缩套管自动切口装置的第三视角示意图。

14.图中:1、底板;201、步进电机;202、座板;203、底座;204、双向丝杆;205、定位板;301、支架;302、油缸;303、刀座;304、切刀;401、无杆气缸;402、滑台;403、轴承座;404、旋转电机;405、翻转轴;406、夹爪气缸;407、错位气缸。

具体实施方式

15.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

16.参考图1-图3所示的一种可调节式热缩套管自动切口装置,至少包括底板1、双工位送料组件、切口组件和卸料组件,所述卸料组件位于送料组件一侧,所述切口组件位于双工位送料组件和卸料组件之间,所述送料组件包括步进电机201、座板202、底座203、双向丝杆204和定位板205,所述切口组件包括支架301、油缸302、刀座303和切刀304,所述卸料组件包括无杆气缸401、滑台402、轴承座403、旋转电机404、翻转轴405、夹爪气缸406和错位气缸407。

17.所述步进电机201与底板1固定连接,所述座板202与底板1转动连接,所述步进电机201的输出端与座板202固定连接,所述底座203上开有让位槽,让位槽主要对夹爪气缸406的夹爪进行让位,便于夹爪气缸406抓取热缩套管,所述底座203具体有两个,且两个底座203分别与座板202的两端固定连接。

18.所述双向丝杆204与底座203转动连接,所述定位板205具体有两个,且两个定位板205均与底座203滑动连接,双向丝杆204能够调节两个定位板205的位置,通过转动双向丝杆204能够使两个定位板205同时相互靠近或相互远离,所述定位板205的两端向底座203中部弯折,两个所述定位板205分别与双向丝杆204的两个螺纹段连接。

19.所述支架301与底板1固定连接,所述油缸302与支架301固定连接,所述油缸302的活塞杆穿过支架301与刀座303固定连接,所述切刀304与刀座303固定连接,所述切刀304上开有一字槽,通过开设一字槽在对热缩套筒进行裁切时,切下的废料不会滞留在切刀304内,而是与热缩套管连在一起(与成品连在一起的废料在后续工序中去除即可),便于后续剪切操作。

20.所述错位气缸407与底板1固定连接,所述无杆气缸401与错位气缸407的移动台固定连接,通过设置错位气缸407,可通过夹爪气缸406抬升与定位板205分离,便于卸料,将热缩套管所述滑台402与无杆气缸401的移动台固定连接,所述轴承座403与滑台402固定连接,所述旋转电机404与轴承座403固定连接,所述翻转轴405与轴承座403滑动连接,所述夹爪气缸406与翻转轴405转动连接。

21.本实用新型的工作原理是:本实用新型在使用前,首先根据热缩套管的长度调节定位板205的位置,通过转动双向丝杆204使两个定位板205同时相互远离或相互靠近至合适位置即可。

22.本实用新型在使用时首先在上料工位将一叠热缩套管沿着定位板205放置于底座203上,接着步进电机201驱动座板202转动180

°

,使热缩套管切换至切口工位,接着无杆气缸401驱动滑台402向座板202处滑动,夹爪气缸406对整叠的热缩套管进行夹紧,接着油缸302活塞杆伸出,切刀303对热缩套管进行剪切,剪切完成后油缸302活塞杆收回,错位气缸407驱动无杆气缸401上升,接着无杆气缸401驱动滑台402滑动至远离座板202的一端,之后旋转电机404驱动翻转轴405翻转180

°

,夹爪气缸406翻转至卸料工位,由外部机械手对夹爪气缸夹取的热缩套管进行卸料即可。

23.上述实施例用于对本实用新型作进一步的说明,但并不将本实用新型局限于这些具体实施方式。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本实用新型的保护范围之内。

技术特征:

1.一种可调节式热缩套管自动切口装置,其特征在于:至少包括底板(1)、双工位送料组件、切口组件和卸料组件,所述卸料组件位于送料组件一侧,所述切口组件位于双工位送料组件和卸料组件之间,所述送料组件包括步进电机(201)、座板(202)、底座(203)、双向丝杆(204)和定位板(205),所述切口组件包括支架(301)、油缸(302)、刀座(303)和切刀(304),所述卸料组件包括无杆气缸(401)、滑台(402)、轴承座(403)、旋转电机(404)、翻转轴(405)、夹爪气缸(406)和错位气缸(407)。2.根据权利要求1所述的可调节式热缩套管自动切口装置,其特征在于:所述步进电机(201)与底板(1)固定连接,所述座板(202)与底板(1)转动连接,所述步进电机(201)的输出端与座板(202)固定连接,所述底座(203)上开有让位槽,所述底座(203)具体有两个,且两个底座(203)分别与座板(202)的两端固定连接。3.根据权利要求1所述的可调节式热缩套管自动切口装置,其特征在于:所述双向丝杆(204)与底座(203)转动连接,所述定位板(205)具体有两个,且两个定位板(205)均与底座(203)滑动连接,所述定位板(205)的两端向底座(203)中部弯折,两个所述定位板(205)分别与双向丝杆(204)的两个螺纹段连接。4.根据权利要求1所述的可调节式热缩套管自动切口装置,其特征在于:所述支架(301)与底板(1)固定连接,所述油缸(302)与支架(301)固定连接,所述油缸(302)的活塞杆穿过支架(301)与刀座(303)固定连接,所述切刀(304)与刀座(303)固定连接,所述切刀(304)上开有一字槽。5.根据权利要求1所述的可调节式热缩套管自动切口装置,其特征在于:所述错位气缸(407)与底板(1)固定连接,所述无杆气缸(401)与错位气缸(407)的移动台固定连接,所述滑台(402)与无杆气缸(401)的移动台固定连接,所述轴承座(403)与滑台(402)固定连接,所述旋转电机(404)与轴承座(403)固定连接,所述翻转轴(405)与轴承座(403)滑动连接,所述夹爪气缸(406)与翻转轴(405)转动连接。

技术总结

本实用新型涉及一种可调节式热缩套管自动切口装置,至少包括底板、双工位送料组件、切口组件和卸料组件,所述卸料组件位于送料组件一侧,所述切口组件位于双工位送料组件和卸料组件之间,所述送料组件包括步进电机、座板、底座、双向丝杆和定位板,所述切口组件包括支架、油缸、刀座和切刀,所述卸料组件包括无杆气缸、滑台、轴承座、旋转电机、翻转轴、夹爪气缸和错位气缸。本实用新型的有益效果为:能够适应不同长度热缩套管的切口加工,适应范围较大,在加工完成后能够自动进行卸料,且上料与切口能够同时进行,提高生产效率。提高生产效率。提高生产效率。

技术研发人员:毛益晶 王小燕

受保护的技术使用者:苏州永盛科技有限公司

技术研发日:2022.08.04

技术公布日:2023/1/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1