一种软组织变频给进切片机的制作方法

本发明属于医用阻止切片机,具体涉及一种软组织变频给进切片机。

背景技术:

1、病理诊断至今仍然是临床诊断中的金标准,使用切片机制作组织切片是进行病理诊断的必经程序,随着病理学科的技术进步,研究人员需要对疾病组织细胞特性进行深入的研究和分析,为此必须对生物组织进行切片,而大部分是将生物组织冰冻等硬化处理再进行切片,然后进行显微镜观测分析,从而制造了生物组织切片专用的生物组织切片机。基于现有手摇式切片机,操作人员在使用生物组织切片机时,根据习惯通常会先进行手动修片,修片完成后切片,在需要对不同深度组织取样时,需要切除多余组织才能到达指定深度,这就需要考虑给进深度控制和切片工作效率的问题。在修片时,为了方便观察,包埋框的运动幅度较小,当修片至合适位置后,再进行切片,现有切片机在考虑切割进准度和质量时,通常不易改变给进电机转动频率,在需要深度切片时,现有切片机因每次连续切片的厚度都较薄,给进机构进度较小,一般是通过增加手摇频率来加快非采样区切割速度,手摇频率增加实质是增加组织与刀片接触频率,由于刀片被固定而组织随埋框夹头升降运动,组织随埋框夹头升降反复频率过高时易出现粘连、褶皱甚至断裂等问题。在回避该问题时,现有切片机通常不能快速实现进行深度切片,导致需要长时间切片后才能达到深度切片目的,从而影响切片工作效率,另外这种方式还会造成大量较薄切片存在,造成切片选择困难,甚至无法分选不同深度区域的有效切片。

2、另一方面,在切片时通过手轮来控制上下切片的进程,夹持组织样本的夹头完成一次切割运动时需要回到初始位置再进行第二次切割,为此需要控制改变夹头的进退运行方向,此时需要控制夹头往后退移的距离,避免夹头在回到初始位置过程中碰触到刀片对组织样本造成破坏,在夹头运行到初始位置后又需控制夹头向前进给一定距离,进行下一次切片,一刀切完后样品固定机构不能够回缩,在样品固定机构随移动座向上运动的过程中,刀片会与样品接触,容易出现黏刀现象,不仅破坏样品,也容易降低刀片的使用寿命。

技术实现思路

1、针对现有同类产品需要长时间切片才能实现深度切片的问题,本发明提供一种软组织变频给进切片机,以实现正常给进量和数倍快速给进量的交替变频输出,能够满足正常切片的同时对于非选切片通过快速给进的方式尽快过渡至深层切片范围,也解决选片困难问题。

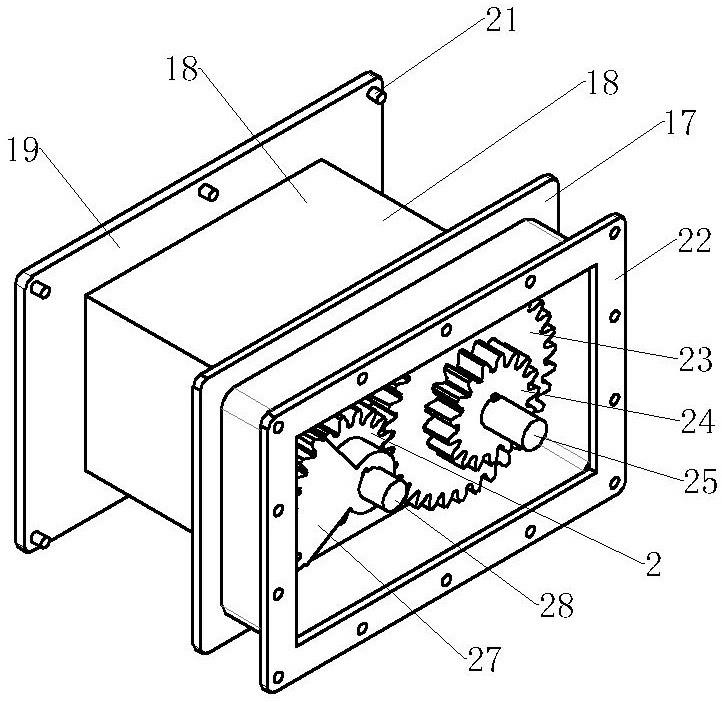

2、本发明解决其技术问题所采用的方案是:一种软组织变频给进切片机,包括机架、固定立座、竖向滑座、升降驱动机构、前后滑座、给进驱动机构和埋框夹头,所述固定立座固定于机架底板上侧,竖向滑座与固定立座之间设置竖向滑动配合结构并安装竖向位移传感器组件,前后滑座与竖向滑座之间设置前后滑动配合结构并安装前后位移传感器组件,埋框夹头固定安装于前后滑座的前端,所述竖向滑座包括侧立板和后立板,在后立板中部设置贯穿的导向孔,在导向孔外端自内向外依次装配有变频齿轮箱、变速齿轮箱和给进电机,所述变频齿轮箱分别设置主动轴装配孔和从动轴装配孔,主动轴和从动轴分别通过轴承或轴套安装于相应的装配孔内,主动轴上安装有复合全齿轮,从动轴上安装有复合扇齿轮,复合全齿轮包括大径全齿轮和小径全齿轮,复合扇齿轮包括小径半齿轮和大径半齿轮,其中,小径半齿轮和大径半齿轮的中心角之和为度且以互补方式装配,大径全齿轮与小径半齿轮啮合,小径全齿轮与大径半齿轮啮合,所述给进电机的转轴连接变速齿轮箱的输入轴,变速齿轮箱的输出轴连接所述主动轴,从动轴连接给进螺杆,在所述前后滑座的后端安装有动螺套,给进螺杆与动螺套匹配安装。

3、给进电机固定在变速齿轮箱的外端,其转轴连接变速齿轮箱的输入轴,变速齿轮箱的输出轴位于箱体内端,其连接主动轴,主轴转动驱动复合全齿轮转动,在一个旋转周期内,大径全齿轮与小径半齿轮啮合一次且小径全齿轮与大径半齿轮啮合一次。当小径全齿轮与大径半齿轮啮合时大径全齿轮与小径半齿轮必须脱离,此时为正常转速,即给进速度不便。当大径全齿轮与小径半齿轮啮合时,原小径全齿轮与大径半齿轮必须脱离,此时转速提高数倍,即给进速度提高数倍。从动轴通过联轴器连接给进螺杆,在所述前后滑座的后端安装有动螺套,给进螺杆与动螺套匹配安装。这种通过纯机械传动实现交替变频的方式,能够确保绝对精度,误差较小可忽略不计,且相邻旋转周期的误差不会相互积累,从而不会影响后续切割精度,可快速给进至蜡块组织的目标深度进行切片,而且这种纯机械变频结构能够确保切割机运行的可靠性。

4、本发明的有益效果:本发明通过变频齿轮箱,采用纯机械传动的方式,在不改变电机原有给进频率的情况下,实现正常给进量和数倍快速给进量的交替变频输出,能够满足正常切片的同时对于非选切片通过快速给进的方式尽快过渡至深层切片范围。本发明相对于通过改变电机旋转频率的方式控制给进量,具有精度高和不会积累误差的优点。本发明确保高效率和高精度工作要求,确保切割质量,通过纯机械传动实现交替变频的方式,能够确保绝对精度,误差较小可忽略不计,且相邻旋转周期的误差不会相互积累,从而不会影响后续切割精度,可快速给进至蜡块组织的目标深度进行切片,而且这种纯机械变频结构能够确保切割机运行的可靠性。

技术特征:

1.一种软组织变频给进切片机,包括机架、固定立座(2)、竖向滑座(3)、升降驱动机构、前后滑座(4)、给进驱动机构和埋框夹头(6),所述固定立座(2)固定于机架底板(1)上侧,竖向滑座(3)与固定立座(2)之间设置竖向滑动配合结构并安装竖向位移传感器组件,前后滑座(4)与竖向滑座(3)之间设置前后滑动配合结构并安装前后位移传感器组件,埋框夹头(6)固定安装于前后滑座(4)的前端,其特征在于,所述竖向滑座(3)包括侧立板(301)和后立板(302),在后立板(302)中部设置贯穿的导向孔,在导向孔外端自内向外依次装配有变频齿轮箱(16)、变速齿轮箱(15)和给进电机(14),所述变频齿轮箱(16)分别设置主动轴装配孔和从动轴装配孔,主动轴和从动轴分别通过轴承或轴套安装于相应的装配孔内,主动轴上安装有复合全齿轮,从动轴上安装有复合扇齿轮,复合全齿轮包括大径全齿轮(23)和小径全齿轮(24),复合扇齿轮包括小径半齿轮(26)和大径半齿轮(27),其中,小径半齿轮(26)和大径半齿轮(27)的中心角之和为(360)度且以互补方式装配,大径全齿轮(23)与小径半齿轮(26)啮合,小径全齿轮(24)与大径半齿轮(27)啮合,所述给进电机(14)的转轴连接变速齿轮箱(15)的输入轴,变速齿轮箱(15)的输出轴连接所述主动轴(25),从动轴(28)连接给进螺杆(30),在所述前后滑座(4)的后端安装有动螺套(29),给进螺杆(30)与动螺套(29)匹配安装。

2.根据权利要求1所述的软组织变频给进切片机,其特征在于,所述变频齿轮箱(16)的前端连接有导向套管(18),该导向套管(18)匹配套装于所述导向孔内,且在该导向套管(18)的内端设置有弹簧板(19),在弹簧板(19)的内表面均布有弹簧座(21),套装于各弹簧座上的弹簧(20)的端部支撑在所述后立板(302)的内表面。

3.根据权利要求1所述的软组织变频给进切片机,其特征在于,在固定立座(2)的内侧壁设置有两条平行的竖向滑槽(7),在侧立板(301)的外侧壁固定有两条平行的竖向滑轨(8),各竖向滑轨(8)分别匹配套装于相应的竖向滑槽(7)内。

4.根据权利要求3所述的软组织变频给进切片机,其特征在于,竖向滑槽(7)和竖向滑轨(8)相互套装的侧面,分别设置有v形条和v形槽配合嵌装结构(例如燕尾槽和燕尾条)。

5.根据权利要求1所述的软组织变频给进切片机,其特征在于,升降驱动机构是在底座(1)的左侧部分安装有轴座并在轴座内安装有转轮,在转轮上复合有从动带轮,并在底座上固定有升降驱动电机,在升降驱动电机的转轴上安装有主动带轮,在主动带轮与从动带轮之间套装有传输带,同时在所述转轮的偏心位置设置偏心轴并安装有曲柄,曲柄末端铰接连杆,连杆末端固定于所述竖向滑座的上部或下部。

6.根据权利要求5所述的软组织变频给进切片机,其特征在于,在转轮的一侧复合有刹车片,电磁刹车机构固定于底板上,其沟槽套装在刹车片边缘,当控制器接收到竖向极限触发件(11)信号且需要暂停需求时,控制电磁刹车机构对刹车片抱死实现刹车。

7.根据权利要求2所述的软组织变频给进切片机,其特征在于,在所述变频齿轮箱(16)的中部套固有外挡板(17),其包括环状挡板和柱管,两者为一体成型,柱管套固于变频齿轮箱(16)的箱体外侧,在柱管与箱体之间通过螺栓固定,柱管的另一端固定有所述法兰(22),外挡板(17)能够支撑在后立板(302)的外侧壁。

8.根据权利要求2或7所述的软组织变频给进切片机,其特征在于,

技术总结

本发明提供一种软组织变频给进切片机,包括机架、固定立座、竖向滑座、升降驱动机构、前后滑座、给进驱动机构和埋框夹头,在后立板中部外端装配有变频齿轮箱、变速齿轮箱和给进电机,变频齿轮箱的主动轴和从动轴分别通过轴承或轴套安装于相应的装配孔内,主动轴上安装有复合全齿轮,从动轴上安装有复合扇齿轮,变速齿轮箱的输出轴连接主动轴,从动轴连接给进螺杆,在前后滑座的后端安装有动螺套,给进螺杆与动螺套匹配安装。本发明采用纯机械传动的方式在不改变电机原有给进频率的情况下,实现正常给进量和数倍快速给进量的交替变频输出,能够满足正常切片的同时对于非选切片通过快速给进的方式尽快过渡至深层切片范围。

技术研发人员:陆灯彬,郝明丽,张峰,刘东可,张雅萍,高四航,张梓航

受保护的技术使用者:河南鑫磊峰医疗器械有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!