液浮陀螺装配及拆解辅助装置、装配及拆解方法与流程

本发明涉及液浮陀螺装配、拆解工装及方法,具体涉及液浮陀螺装配及拆解辅助装置、装配及拆解方法。

背景技术:

1、液浮陀螺因其抗振动、耐冲击、可靠性高等特点,广泛应用于航天、航空等领域,是测量航天、航空器、弹体等俯仰、偏航、滚动角速度的敏感器件,在惯性导航和制导系统中起重要作用,由于液浮陀螺高精度的要求,导致液浮陀螺零件大都为小尺寸、高加工精度、小配合尺寸,部分零件的加工、检测及装配精度处于精密或超精密加工精度范围内,零件的形位公差和配合公差都在微米级,导致液浮陀螺生产制造成本较大。

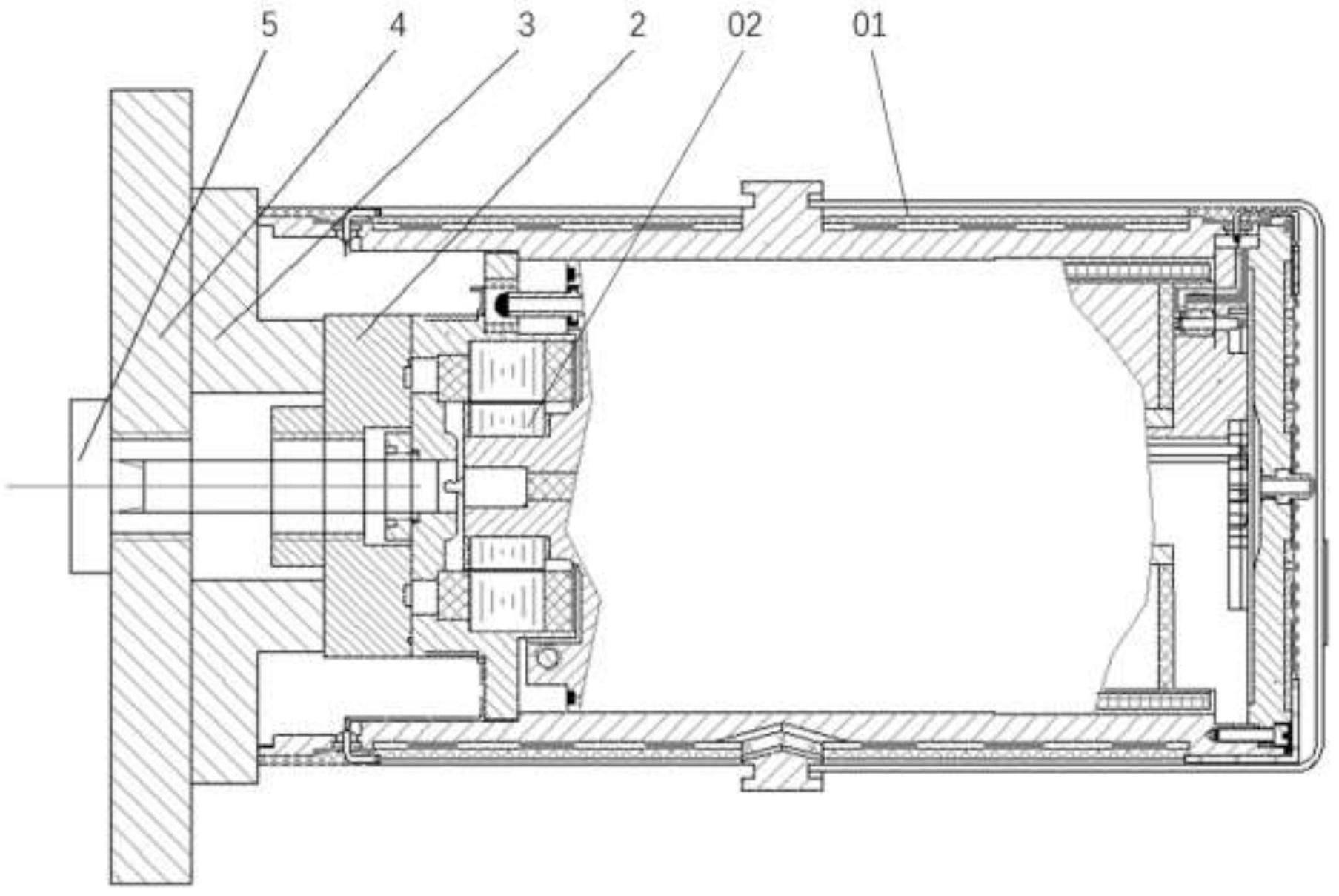

2、液浮陀螺结构设计时,液浮陀螺壳体选用铁镍软磁合金材料,既作为整体支撑和安装结构件,同时作为力矩器的外导磁环,与力矩器定子一起形成闭环磁场。参照图1,液浮陀螺壳体01以法兰环011为界限,分为左端和右端,分别用于装配传感器座组件02、力矩器座组件03,浮子04位于液浮陀螺壳体01的中部,浮子04的充气嘴正对传感器座021上的安装孔,左端轴承座组件06与右端轴承分别设置在传感器座021和力矩器座031上,传感器座组件02的左侧设置有波纹管座组件05。

3、力矩器座组件03在装配及维修拆解时,受磁性吸附作用会与液浮陀螺壳体发生碰撞,造成磁性能损伤,导致液浮陀螺标度因数超差。由于陀螺浮子活动最小间隙(轴尖与宝石轴承)为4μm,最大间隙(动圈组件外圆与液浮陀螺壳体内腔)为0.3mm,碰撞产生的碎屑进入任何一个运转部位,均会阻碍浮子正常运转,产生异常摩擦力矩,引起陀螺精度超差。此外,受磁性吸附作用,力矩器座与液浮陀螺壳体内腔配合尺寸5μm,装配时,力矩器座组件03如果无法装正,影响陀螺速率标度因数,造成速率标度因数超差。

4、液浮陀螺结构设计时,传感器座与液浮陀螺壳体内腔配合间隙为4.5μm,传感器座ф35.6外圆装入液浮陀螺壳体内腔行程长,如果传感器座组件02无法装正,浮子充气嘴与传感器座上安装孔配合,动圈组件装在浮子上,可能会造成动圈组件与力矩器定子配合位置错位,影响液浮陀螺力矩器系数,造成速率标度因数超差。

5、现有液浮陀螺装配及拆解过程中存在的问题和不足如下:

6、(1)力矩器座组件03装入液浮陀螺壳体或维修返工时,受磁性能影响易造成磁钢磕碰,导致磁性能损伤或多余物问题;

7、(2)如果产生多余物,多余物会引起液浮陀螺精度下降、甚至失效;

8、(3)如果磁性能受损,力矩器系数下降,引起液浮陀螺速率标度因数超差;

9、(4)力矩器座与液浮陀螺壳体配合间隙小,受磁性能影响与作用,力矩器座组件03不易装正,引起液浮陀螺速率标度因数超差;

10、(5)传感器座与液浮陀螺壳体配合间隙小,装入行程长,如果传感器座组件02无法装正,造成液浮陀螺速率标度因数超差。

技术实现思路

1、本发明的目的是解决现有液浮陀螺装配及拆解过程受磁性能影响易造成磁钢磕碰导致磁性能损伤或多余物问题,以及受配合间隙小力矩器座组件、传感器座组件不易装正,进而造成液浮陀螺速率标度因数超差的不足之处,而提供液浮陀螺装配及拆解辅助装置、装配及拆解方法。

2、为了解决上述现有技术所存在的不足之处,本发明提供了如下技术解决方案:

3、液浮陀螺装配及拆解辅助装置,其特殊之处在于:包括隔磁导引件、传感器座过渡件、垫块、第一压板、螺杆、套筒、第二压板;

4、所述隔磁导引件包括主体,主体一端端部设置有与力矩器座适配的第一轴向凹槽;隔磁导引件作为装配辅助装置,用于实现力矩器座组件精密装配;

5、所述传感器座过渡件、垫块、第一压板上分别沿其轴线设置有第一中心通孔、第二中心通孔、第三中心螺纹孔;所述传感器座过渡件的一端设置有与传感器座端面适配的第二轴向凹槽,另一端设置有轴向凸环;所述轴向凸环由垫块的一端伸入第二中心通孔,垫块的另一端设置有径向凸环,径向凸环的一端端面与液浮陀螺壳体抵接,径向凸环的另一端端面与第一压板抵接;所述螺杆用于依次穿过第三中心螺纹孔、第二中心通孔、第一中心通孔后,与传感器座螺纹孔固定;所述传感器座过渡件、垫块、第一压板、螺杆构成第一拆解辅助装置,用于实现传感器座组件无损拆解;

6、所述套筒用于套设在液浮陀螺壳体上,套筒的一端与所述第二压板抵接,另一端与液浮陀螺壳体上的法兰环抵接;所述隔磁导引件、套筒、第二压板构成第二拆解辅助装置,用于实现力矩器座组件无损拆解。

7、进一步地,所述主体另一端端部设置有轴向凸台,便于拿取隔磁导引件;轴向凸台上设置有通孔,用于清洗隔磁导引件时,用钢钎穿过通孔,悬挂晾干。

8、进一步地,所述第一压板上设置有径向槽缝,用于转动第一压板。

9、同时,本发明提供一种液浮陀螺装配及拆解方法,其特殊之处在于,采用上述液浮陀螺装配及拆解辅助装置;

10、液浮陀螺装配方法包括以下步骤:

11、步骤a1、通过隔磁导引件装配力矩器座组件;

12、步骤a2、装配传感器座组件;

13、用多个长螺钉拧入传感器座安装孔,手持多个长螺钉头部将传感器座组件装入液浮陀螺壳体内腔,使浮子充气嘴对准传感器座安装孔,通过浮子充气嘴限制传感器座位置,通过微调传感器座自适应对中,使传感器座刻线与液浮陀螺壳体左端刻线对准;点胶固定,完成传感器座组件装配;

14、液浮陀螺拆解方法包括以下步骤:

15、步骤b1、采用机械加工清除液浮陀螺壳体的右端盖及波纹管组件与液浮陀螺壳体之间的焊封结构;

16、步骤b2、通过第一拆解辅助装置拆解传感器座组件;

17、步骤b3、通过第二拆解辅助装置拆解力矩器座组件。

18、进一步地,所述步骤a1具体为:将隔磁导引件从液浮陀螺壳体左端穿入,再将力矩器座组件从液浮陀螺壳体右端装于液浮陀螺壳体内部;通过转动力矩器座组件自适应对中,将力矩器座刻线与液浮陀螺壳体右端刻线对准;取出隔磁导引件后,点胶固定,再装入浮子,完成力矩器座组件装配。

19、进一步地,所述步骤b2具体为:从液浮陀螺壳体一端取出波纹管组件后,拆下螺母及轴承座组件,并清除传感器座与液浮陀螺壳体缝隙端面胶;

20、用螺钉将传感器座过渡件固定于传感器座端面,依次装入垫块、第一压板,将螺杆依次穿过第三中心螺纹孔、第二中心通孔、第一中心通孔后,与传感器座螺纹孔固定,将传感器座过渡件压紧在传感器座端面上;

21、通过转动第一压板,使螺杆上移并带动传感器座上移,从而将传感器座组件从液浮陀螺壳体中取出,最后将传感器座组件从第一拆解辅助装置上卸下,完成传感器座组件拆解。

22、进一步地,所述步骤b3具体为:从液浮陀螺壳体一端取出浮子后,清除力矩器座与液浮陀螺壳体缝隙端面胶;从液浮陀螺壳体左端装入隔磁导引件,并将套筒从液浮陀螺壳体右端套设在液浮陀螺壳体上,通过第二压板及套筒向液浮陀螺壳体上的法兰环施加压力,使力矩器座组件从液浮陀螺壳体右端由隔磁导引件推出,移开第二压板及套筒,从隔磁导引件上取出力矩器座组件,完成力矩器座组件拆解。

23、与现有技术相比,本发明的有益效果是:

24、(1)本发明液浮陀螺装配及拆解辅助装置,包括隔磁导引件、传感器座过渡件、垫块、第一压板、螺杆、套筒、第二压板;其中一体化设计的隔磁导引件,不仅可用于力矩器座组件无损装配,还可以与套筒、第二压板组合构成第二拆解辅助装置,用于力矩器座组件无损拆除;传感器座过渡件、垫块、第一压板、螺杆组合构成第一拆解辅助装置,可实现传感器座组件无损拆除。

25、(2)本发明液浮陀螺装配及拆解方法,可以实现陀螺精密装配,保障产品精度及速率标度因数合格率;还可以实现陀螺主要组件无损拆解,保障了拆解合格率,提高了产品合格率,降低了生产成本。

- 还没有人留言评论。精彩留言会获得点赞!