一种用于液压接头安装的自适应套筒及自动定位安装方法与流程

本发明属于液压集成阀块接头自动化安装领域,涉及一种自动定位安装方法,具体是一种用于液压接头安装的自适应套筒及自动定位安装方法。

背景技术:

1、液压集成阀块简称液压阀块,是将多个液压控制阀集成或组合安装到同一阀体上,组成具有预定控制功能的装配体。液压阀块简化了液压系统的设计与安装,实现了液压系统的集成化和标准化,降低了制造成本,提高了系统的可靠性,因此,液压阀快在液压系统中具有广泛应用和重要地位。

2、阀体上设置有通油口,用于安装液压接头,外部液压管路通过液压接头与阀块连接,控制执行机构、进油、回油、泄油等。液压阀块集成有多个液压控制阀,实现多项控制功能,因此阀体上设置有多个不同尺寸的通油口,需要安装多个不同规格的液压接头。常规液压接头都带有外六方面,传统的人工安装液压接头是要求工人根据接头规格的不同调节活动扳手或更换呆扳手手工安装,液压阀块处于高压系统,液压接头安装需要施加一定的预紧力,工人劳动强度大,耗费时间,液压接头拧紧力不标准、不规范,在高压系统中易出现漏油现象。

3、为了减轻人工劳动强度,结合现有自动化水平发展,将作业流程规范化、标准化、自动化,提高工作效率和安装质量。研制了液压阀快接头自动化装配单元,人工将阀块装夹到工装上,并将接头把放在治具板上,依靠机器人自动上下料,采用机器人自动化安装拧紧接头,根据扭力传感器控制扭力,有效解决了工人劳动强度大和安装不规范的问题,实现了作业的自动化和标准化。

4、液压阀快接头自动化装配单元在实际使用过程中,还存在一些不足之处:首先由于阀块上需要安装多种规格的液压接头,且分布在阀块六面体的多个面上,安装机械手需要频繁更换套筒来适应不同规格液压接头外六方的尺寸,工作过程需要的辅助时间较多,且要准备较多规格的套筒。其次是液压接头外六方为毛坯面,有时存在尺寸误差,当接头外六方尺寸大于实际尺寸时,现有的内六方套筒装不进去接头;当外六方尺寸小与实际尺寸时,套筒与接头存在间隙,安装时晃动较大,易造成接头或阀块螺纹损坏。最后是阀块通油口点位需要逐个孔、逐个面示教找正和规划路径,比较耗时耗力,而且对阀块制造精度和稳定性要求较高,这些都增加了制造成本且不利于生产效率的提高。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于,提供一种用于液压接头安装的自适应套筒及自动定位安装方法,以解决现有的液压阀快接头自动化装配单元安装操作繁琐且需要人工辅助的技术问题。

2、为了解决上述技术问题,本发明采用如下技术方案予以实现:

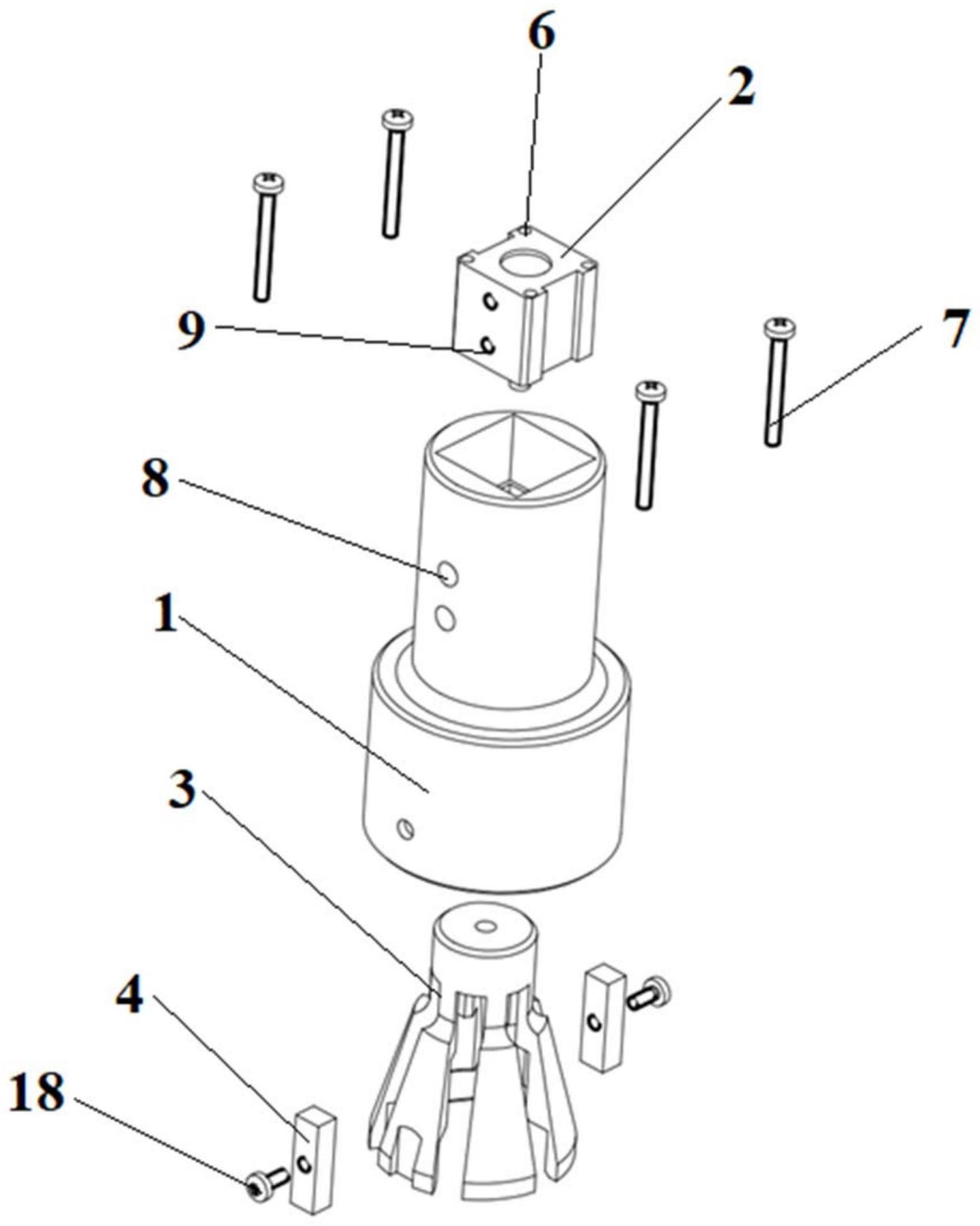

3、一方面,一种用于液压接头安装的自适应套筒,包括呈阶梯状的弹簧夹头座,所述的弹簧夹头座的内部沿竖向向下依次开设有第一阶梯四方孔、第二阶梯四方孔、内圆柱孔和内锥面孔;

4、所述的第一阶梯四方孔的边长大于所述的第二阶梯四方孔的边长,所述的第二阶梯四方孔外接圆的孔径大于所述的内圆柱孔的孔径;

5、所述的第二阶梯四方孔中设置有气缸,且其固定在所述的内圆柱孔的顶部端面上;

6、所述的内锥面孔侧壁上对称开设有一对沿轴向分布的第一键槽,每一个所述的第一键槽的轴向中部开设有一个沿径向分布的螺钉安装孔;所述的内锥面孔内设置有弹簧夹头,所述的弹簧夹头包括圆柱段和圆锥段,所述的圆柱段伸入所述的内圆柱孔内且与所述的气缸的底部接触;所述的圆锥段上沿周向均匀开设有多个割缝,所述的圆锥段底部的外壁上对称开设有一对第二键槽,所述的第一键槽和第二键槽的位置一一对应,并组成两个矩形键槽,所述的矩形键槽中设置有滑键,所述的滑键安装在内锥面孔侧壁上;所述的圆锥段的内壁上开设有内六方孔。

7、本发明还包括以下技术特征:

8、所述的内圆柱孔的顶部端面上开个四个第一螺栓孔,所述的气缸上开设有四个第二螺栓孔,所述的第一螺栓孔和第二螺栓孔通过第一螺栓配合连接。

9、所述的第二阶梯四方孔侧壁上对称开设有两对第三螺栓孔,所述的气缸的侧面对称开设有两对第四螺栓孔,所述的第三螺栓孔和第四螺栓孔通过第二螺栓配合连接。

10、所述的圆柱段的顶部开设有通孔,所述的气缸的底部的缸杆螺纹连接在所述的通孔中。

11、所述的滑键通过螺钉安装孔和螺钉配合安装在内锥面孔侧壁上。

12、另一方面,一种液压接头自动定位安装方法,采用所述的用于液压接头安装的自适应套筒,具体包括以下步骤:

13、步骤1,将液压阀块放置在机台上,机器人电批带动工业相机对液压阀块的安装面进行扫描,自动识别接头安装面上的特征对象,获得各个特征对象对应的精准图像;

14、所述的特征对象包括平面、沉孔、凸台、圆孔和内螺纹孔;

15、步骤2,以机器人电批坐标原点为工作原点,对步骤1获得的精准图像进行解析计算,得到液压阀块的各个通油口sn的尺寸信息;

16、所述的通油口sn的尺寸信息包括通油口sn的螺纹规格与通油口sn的安装点位坐标(xn、yn、zn);

17、步骤3,采用下式对各个通油口的安装点位坐标(xn、yn、zn)的z向坐标zn进行补偿,得到液压接头的z向安装点位坐标zn',即得到各个液压接头的安装点位坐标为(xn、yn、zn');

18、zn'=zn+h+1

19、其中:h为液压接头和液压阀块通油口sn的旋和深度;

20、n表示通油口序号;

21、步骤4,根据步骤3获得的各个液压接头的安装点位坐标,进行路径优化计算,得到机器人安装各个液压接头移动的最短路径;

22、所述的最短路径包括各个液压接头的安装顺序和安装过程机器人的移动路径;;

23、步骤5,根据液压阀块的通油口sn的螺纹规格,机器人自动移动到液压接头治具板上相应螺纹规格的液压接头的点位抓取液压接头;

24、其中:sn表示第n个通油口,n的取值范围是1~n,n表示液压阀块上通油口的总数;

25、步骤6,机器人自动移动到通油口sn的安装点位坐标对应的液压接头的安装点位坐标(xn、yn、zn')处,进行液压接头的安装和拧紧;当达到液压接头设定扭力值时,气缸的缸杠伸出,带动弹簧夹头沿着滑键在弹簧夹头座轴向上向下移动,内六方孔张开,内六方孔的尺寸s变大,弹簧夹头松开液压接头,机器人退回;

26、步骤7,判断是否满足n<n,若是则令n=n+1,返回执行步骤5,若否则结束。

27、所述的抓取接头动作为气缸的缸杠收回,带动弹簧夹头沿着滑键在弹簧夹头座轴向上向上移动,内六方孔收缩,内六方孔的尺寸s变小,弹簧夹头抓紧液压接头。

28、本发明与现有技术相比,有益的技术效果是:

29、(ⅰ)本发明中通过弹簧夹头与弹簧夹头座的内锥孔面配合,通过气缸拉动弹簧夹头向上移动收缩,进而自适应不同规格液压接头的外六方尺寸,避免了频繁更换套筒所带来的辅助时间,解决了现有的液压阀快接头自动化装配单元安装操作繁琐且需要人工辅助的技术问题。

30、(ⅱ)与同类产品相比,本发明的自适应套筒不受液压接头外六方尺寸误差的影响,自适应性和兼容性好,降低了对液压接头外六方毛坯面尺寸精度的要求,同时也不需要准备多种规格套筒,起到了降本增效的目的。

31、(ⅲ)本发明自动定位安装方法采用图像识别技术和智能规划路径,自动获得液压阀块通油口的螺纹规格尺寸、液压接头的安装点位坐标和安装路径,提高了自动化水平和工作效率,与现有的液压阀块通油口逐个示教点位和路径方法相比,该方法操作简单,点位精度高,省时省力,降低了对工人专业技术水平的要求,同时也不受液压阀块通油口点位加工尺寸误差的影响,自适应性和自动化水平好。

- 还没有人留言评论。精彩留言会获得点赞!