平行气动夹持装置的制作方法

本技术涉及工业制造,特别是涉及一种平行气动夹持装置。

背景技术:

1、在工业制造行业中,机器人需要按照设定的指令去完成对工件的码垛、堆叠、移动、翻转等相关动作。其中,机器人末端的执行元件的功能和精度便尤为重要,行业中通常将其末端执行元件比喻为“机器手指”,即气动夹持装置。

2、市面常规的平行气动夹持装置是把压缩空气给予活塞的轴向力,通过活塞杆与导轨的特殊连接结构,将轴向运动转化为水平运动。

3、导轨的特殊连接结构可以为齿轮齿条结构,即气缸的缸体内分为两个缸筒,齿条与活塞杆一体式设计,两根齿条中间设置啮合齿轮配合活塞的伸缩实现手指的逆向同步开合动作。但齿轮齿条结构由于双缸筒以及齿条与活塞杆一体设计,使得缸体体积较大,不适用空间狭窄的场合。

4、导轨的特殊连接结构可以为杠杆结构,即在气缸的缸体内设计两个反向杠杆,活塞杆上预留槽口,杠杆两端分别插入上方的导轨和活塞杆槽口内,通过活塞的上下移动实现手指开合动作。但杠杆结构由于杠杆与活塞杆和导轨之间是硬接触转动摩擦,对槽口的磨损较大,使用寿命和定位精度难以保证。

5、综上所述,针对本技术提出平行气动夹持装置多数为齿轮常规齿条结构或杠杆结构,可能存在体积较大和精度较低的问题,目前尚未提出有效的解决方案。

技术实现思路

1、基于此,本技术针对平行气动夹持装置体积较大和精度较低的问题,提供一种平行气动夹持装置。

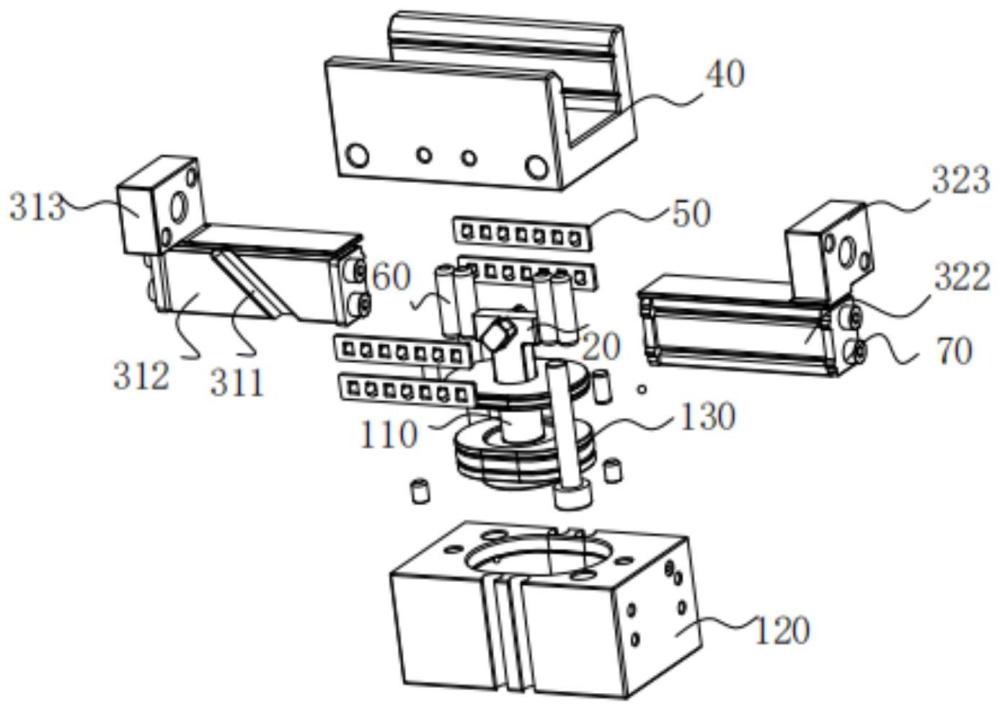

2、本技术提供一种平行气动夹持装置,包括:

3、气缸;

4、斜楔组件,包括斜楔主体、第一凸块和第二凸块,斜楔主体与气缸的活塞杆固定连接,第一凸块设置于斜楔主体的一侧,第二凸块设置于斜楔主体的另一对立侧;

5、滑动夹持组件,包括第一导轨夹爪和与第一导轨夹爪相平行的第二导轨夹爪,斜楔组件位于第一导轨夹爪和第二导轨夹爪之间;第一导轨夹爪倾斜设置有供第一凸块往复滑动的第一凹槽,第二导轨夹爪倾斜设置有供第二凸块往复滑动的第二凹槽,第一凹槽与第二凹槽具有倾斜角度;

6、其中,第一导轨夹爪和第二导轨夹爪跟随活塞杆的活塞运动而逆向平行运动;当第一导轨夹爪和第二导轨夹爪相对靠近时,第一导轨夹爪和第二导轨夹爪合围形成夹持空间。

7、通过上述方案,活塞杆与斜楔组件固定连接,当活塞杆做活塞运动时,推动着斜楔组件沿活塞杆的活塞运动方向做往复运动,同时,斜楔组件通过凹槽和凸块的滑动配合关系,也进而推动滑动夹持组件做往复运动。另外,滑动夹持组件包括互为平行的第一导轨夹爪与第二导轨夹爪,且第一导轨夹爪和第二导轨之间具有斜楔组件,第一凸块可在第一凹槽内往复滑动,第二凸块可在第二凸块内回来弧度,第一凸块和第二凸块均分别位于斜楔主体的两对立侧,第一凹槽与第二凹槽具有倾斜角度,则可以导致当第一导轨夹爪和第二导轨夹爪做平行回来运动时,第一导轨夹爪和第二导轨夹爪的运动方向相反,即可以实现第一导轨夹爪和第二导轨夹爪相对靠近或相对远离(关闭或开合),当第一导轨夹爪和第二导轨夹爪相对靠近时,第一导轨夹爪和第二导轨夹爪合围形成夹持空间,用于夹持元件。本方法提供的平行气动夹持装置运用斜楔连接结构的设置,相对于齿轮齿条结合或杠杆结构,产品体积面积可缩小50%~60%,运用场景也较为丰富,结构小巧且强度可靠,同时,结合平行导轨的结构设计,精度更高。

8、在其中一个实施例中,第一导轨夹爪包括第一导轨和与第一导轨一体设计的第一夹爪,第二导轨夹爪包括第二导轨和与第二导轨一体设计的第二夹爪,第一夹爪向第二导轨的方向凸起,第二夹爪向第一导轨的方向凸起,以使第一夹爪和第二夹爪相对靠近时,第一夹爪和第二夹爪合围形成夹持空间。

9、通过上述方案,第一夹爪和第二夹爪并排平行设置且都具有厚度,则当第一夹爪和第二夹爪相互靠近时,也会导致第一夹爪和第二夹爪不能交错,进而不能夹持组件;本方案通过第一夹爪向第二导轨的方向凸起,第二夹爪向第一导轨的方向凸起,第一夹爪和第二夹爪相对靠近时,凸起部位可以实现最终贴合。这样,第一夹爪和第二夹爪相对靠近在一定程度后,可以合围形成夹持空间去夹持元件。

10、在其中一个实施例中,该平行气动夹持装置还包括:

11、导轨安装座,固定设置于气缸的缸体上,并与第一导轨和第二导轨滑动连接,第一导轨、第二导轨和活塞杆嵌入导轨安装座,第一夹爪和第二夹爪位于导轨安装座的外部。

12、通过上述方案,导轨安装座可以起到支撑和保护作用,保持整体结构框架的稳定。同时,导轨安装座固定设置于气缸的缸体上,在一定程度上会限制滑动夹持组件朝非平行移动的方向运动,进而尽可能消除方向精度误差和偏摆精度误差。

13、在其中一个实施例中,导轨安装座与第一导轨或第二导轨之间设置有滚柱保持架。

14、通过上述方案,导轨安装座与第一导轨或第二导轨之间设置有滚柱保持架,可形成交叉滚柱导轨结构,进而获得更低的摩擦系数,提高定位精度。

15、在其中一个实施例中,第一导轨与第二导轨之间设置有销轴,以减少第一导轨和第二导轨的径向间隙。

16、通过上述方案,在导轨之间设置销轴,用于减小两条导轨之前的径向间隙。

17、在其中一个实施例中,第一凹槽的倾斜方向与活塞杆的活塞运动方向所形成的角度范围为0到45度0到45度,第二凹槽的倾斜方向与活塞杆的活塞运动方向所形成的角度范围为0到45度,第一凹槽的倾斜方向与第二凹槽的倾斜方向关于活塞杆的活塞运动方向轴对称。

18、通过上述方案,可以将活塞的活塞运动转换为第一导轨和第二导轨的平行逆向运动,第一凹槽的倾斜方向与活塞杆的活塞运动方向所形成的角度范围为0到45度为较佳的角度设计范围,在使用过程中,根据实际情况确定具体数值。

19、在其中一个实施例中,第一凹槽的倾斜方向与活塞杆的活塞运动方向所形成的角度大小等于第二凹槽的倾斜方向与活塞杆的活塞运动方向所形成的角度大小;活塞运动的方向与第一导轨夹爪的运动方向垂直。

20、通过上述方案,可以实现第一夹爪和第二夹爪夹持元件的力度相等。

21、在其中一个实施例中,第一凹槽的倾斜方向与第一凸块的倾斜方向一致,第二凹槽的倾斜方向与第二凸块的倾斜方向一致。

22、通过上述方案,增加接触面积及强度。

23、在其中一个实施例中,第一导轨或第二导轨侧壁上固定设置有挡板。

24、通过上述方案,挡板对第一导轨或第二导轨进行保护。

25、在其中一个实施例中,气缸包括活塞,活塞呈椭圆状,在气缸的缸体上设置有接管口。

26、通过上述方案,接管口用于向气缸内通气或吸气,即可以压缩空气控制来活塞的伸出缩回,实现夹爪的同步张开闭合动作,椭圆活塞,受压面积最大化。

27、综上所述,本技术提供的平行气动夹持装置,具有以下有益的技术效果:

28、本实用新型提供的平行气动夹持装置运用斜楔连接结构的设置,相对于齿轮齿条结合或杠杆结构,产品体积面积可缩小50%~60%,运用场景也较为丰富,结构小巧且强度可靠,同时,结合平行导轨的结构设计,精度更高。

- 还没有人留言评论。精彩留言会获得点赞!