一种适用于多种物料加工的植物或腌制后植物加工装置的制作方法

本发明涉及加工设备,尤其涉及一种适用于多种物料加工的植物或腌制后植物加工装置。

背景技术:

1、蔬菜、水果、药材等外形不规则植物,或腌制后植物,例如榨菜根据其销售的产品外形不同需要进行不同方式的深加工,如切片、切丝、整形等。然而,由于这些材料大多有具有外皮,甚至外皮中还有筋,因此,通常在进行切片、切丝、整形之前,都需要先剥皮。例如,公开号为cn109619606a的中国发明专利申请,其公开了一种环形榨菜剥皮装置,其通过设置导向筒来装载榨菜,然后利用其顶部的压菜定位块来将榨菜定位,并在导向筒周围设置多个撕皮机械手来进行撕皮。又如,公开号为cn110522046a的中国发明专利申请,其公开了一种榨菜剥皮设备,其通过设置一个定位针和夹爪来定位榨菜,然后利用生产线上的切割刀片来纵向剖切榨菜,再利用剥皮组件对切割后的榨菜进行剥皮。

2、然而,随着挤压加工工艺的发展,能够同时实现去皮、切丝等工艺,例如,铡刀式切割、挤压切割等。其中,挤压切割有着切割效率高,可一次切割成形的优点被广泛采用。挤压加工是通过推动待加工材料与加工刀片接触,使得加工刀片对待加工材料进行切割。

3、例如,公开号为cn116277182a的中国发明专利申请,其公开了一种外形不规则的生物材料全自动加工设备,其通过设置一个容置管来装载生物材料,并设置挤压组件和侧压限位组件来固定材料,然后利用挤压组件将材料压向切割刀具从而完成剥皮和切割。

4、然而,上述装置一次只能够放置一个材料,大大降低了工作效率。通常,为了增加工作效率,可采用直线型流水线的形式,例如,从上料到最后的清洁全程采用传送带运输,并且该传送带上放置多个料筒,使得可一直不断地运送材料至加工工位。但这种方式存在以下问题:

5、1)由于针对单个材料从加工到出成品所需时间比较短暂,因此,需要上料工作人员一直不停地在向传送带上料,从而使得工作人员的劳动强度大;并且,一旦任意料筒中没有材料,就可能导致整个工艺流程停止或空运转,从而造成巨大损失;

6、2)装置运行过程中,需要额外派遣工作人员来检查装置的运行状态,以及各个环节是否有出现异常等;

7、3)全程采用传送带送料,但整个工程中切割刀具也是运动的,也即两个运动机构需要同步运动,一方面,两个运动机构之间的安装位置需要精确设置;另一方面,要保证两个运动机构之间的同步运动,需要高精度的控制算法,从而大大增加了整个系统的成本,并且,一旦任意料筒空置的话,就会出现系统空运转的情况。

技术实现思路

1、本发明的目的在于提供一种适用于多种物料加工植物或腌制后植物加工装置及其加工方法,部分地解决或缓解现有技术中的上述不足,能够适应于不同特性和/或不同工作节拍的物料加工。

2、为了解决上述所提到的技术问题,本发明具体采用以下技术方案:

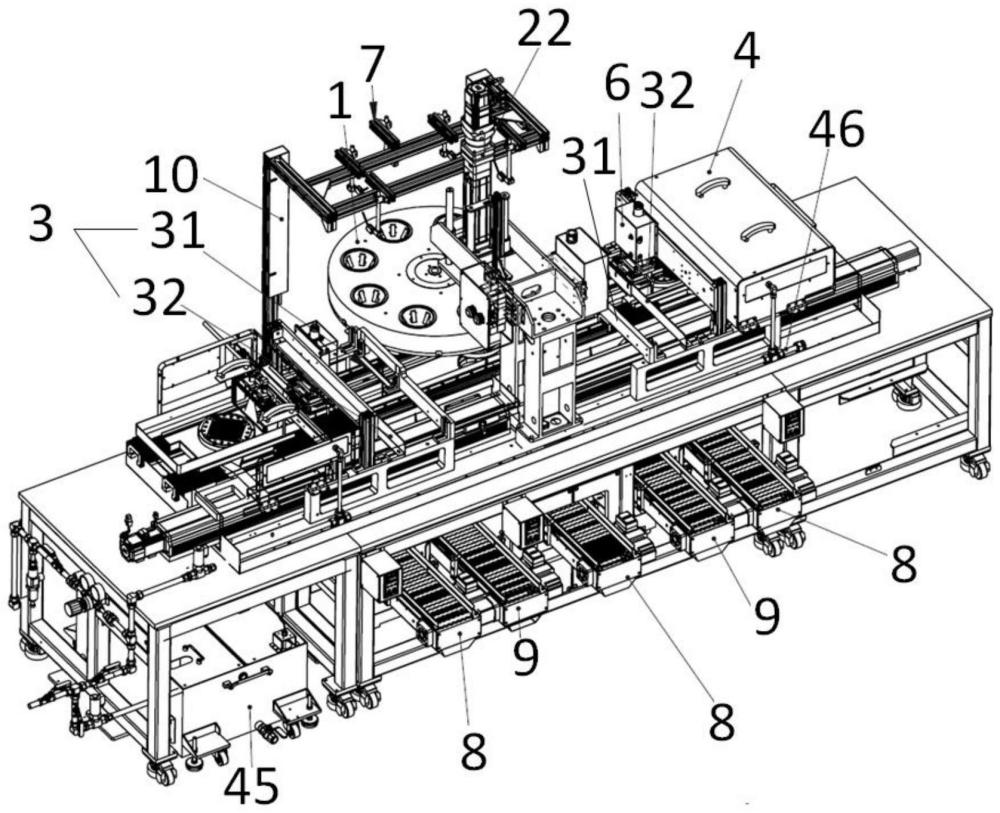

3、本发明提供了一种适用于多种物料加工植物或腌制后植物加工装置,其包括:上料模块、加工模块,以及设置在所述加工模块中每个切割刀具的运动路径上的废料分离模块、成品出料模块和清洁模块,以及用于控制所述上料模块、所述加工模块、所述废料分离模块、所述成品出料模块和所述清洁模块的控制模块,其中,所述上料模块包括:转盘,所述转盘上沿圆周方向均匀布设有多个用于装载待加工物料的料筒,以及与所述控制模块相连的转盘驱动机构,所述转盘驱动机构用于驱动所述转盘转动,从而使得所述料筒在上料工位和加工工位之间切换;

4、所述加工模块包括:用于在所述加工工位挤压所述料筒内的所述待加工物料的挤压机构,与所述挤压机构配合以将所述植物进行挤压加工的至少两个所述切割刀具,以及用于驱动所述切割刀具沿各自的所述运动路径依次在所述加工工位、废料分离工位和废料出料工位、成品出料工位、清洁工位之间往复运动的刀具驱动机构;所述刀具驱动机构与所述控制模块相连;至少两个所述切割刀具的运动路径沿所述转盘的周向分布,且至少两个所述切割刀具交替式地运动至所述加工工位,以与所述挤压机构配合进行挤压加工;

5、所述废料分离模块包括:用于将经过加工后跟随所述切割刀具运动至废料分离工位的废料进行分离的铲刀,以及用于将分离后的所述废料从所述切割刀具上去除的刮刀;

6、所述清洁模块包括:用于向运动至所述清洁工位的所述切割刀具提供高压气流的吹气机构,以及用于向运动至所述清洁工位的切割刀具提供高压水流的喷淋机构,所述吹气机构和所述喷淋机构分别与所述控制模块相连;

7、所述控制模块用于控制所述转盘驱动机构驱动所述转盘转动,使得多个所述料筒依次周期性地转动至上料工位、加工工位以进行上料和挤压加工;以及控制每个所述切割刀具在所述加工工位、对应的废料分离工位、对应的废料出料工位、对应的成品出料工位之间往复运动,且至少两个所述切割刀具交替运动至所述加工工位;以及判断预设数量q个加工周期内所有待加工物料中已完成挤压加工的数量是否大于或等于预设加工阈值l,若是,判定当前达到清洁周期时,控制各个所述切割刀具交替式运动至加工工位完成最后一次挤压加工后,依次运动至对应的废料分离工位、废料出料工位、成品出料工位、清洁工位,并控制各个所述清洁模块对相应的所述切割刀具同时喷射高压气流和高压水流;

8、其中,所述转盘上预设装载数量n个料筒内的待加工物料完成挤压加工并完成成品出料为一个加工周期,所述预设装载数量n大于或等于所述切割刀具的总数p,且小于或等于所述转盘上所有料筒的总数;预设加工阈值l=n×q-p。

9、本发明的一些实施例中,所述控制模块具体包括:

10、判断单元,用于判断所述转盘上装载有待加工物料的料筒数量是否大于或等于预设装载数量,且装载有物料的各料筒排布结构为预设排布结构;

11、刀具控制单元,用于当所述判断单元判断出转盘上装载有待加工物料的料筒数量大于或等于预设装载数量,且各料筒排布结构呈预设排布结构时,控制转盘转动,使得预设装载数量的各个料筒依次运动至加工工位,并控制至少两个切割刀具交替式地运动至加工工位,以及控制每个所述切割刀具沿各自的运动路径依次在加工工位、废料分离工位、废料出料工位、成品出料工位之间循环往复运动,直至达到清洁周期时,控制多个切割刀具交替式运动至加工工位分别完成最后一次挤压加工后,再依次运动至对应的废料分离工位、废料出料工位、成品出料工位和清洁工位;

12、上料控制单元,用于当所述判断单元判断出所述转盘上装载有待加工物料的所述料筒数量小于预设装载数量时,控制所述转盘转动,使得所述转盘上尚未上料的所述料筒移动至上料工位,并按照预设排布结构进行上料,直至控制单元判断出装载有待加工物料的料筒数量大于或等于预设装载数量,且呈预设排布结构。

13、本发明的一些实施例中,所述转盘上的料筒为八个,所述预设排布结构包括:装载有物料且相邻的两个料筒之间有至少一个空置料筒;或者,装载有物料的所有料筒相邻排布。

14、本发明的一些实施例中,所述清洁模块还包括安装支架,所述吹气机构的气刀和所述喷淋机构的出水喷嘴分别设置在所述安装支架的两侧,且所述气刀和所述出水喷嘴之间设置有隔板;和/或,所述料筒内设置有用于夹持所述待加工物料的限位机构。

15、本发明的一些实施例中,所述出料模块包括:用于将跟随所述切割刀具运动至所述出料工位的加工成品从所述切割刀具中分离的顶针机构;以及用于驱动所述顶针机构上下运动的顶针驱动机构;所述顶针驱动机构与所述控制模块相连。

16、本发明的一些实施例中,所述切割刀具包括:滑动刀座,沿第一方向等间距并列设置在所述滑动刀座上的多个第一刀片,以及沿垂直于所述第一方向的第二方向等间距并列设置在所述滑动刀座上的多个第二刀片,其中,所述滑动刀座包括底板,以及设置在所述底板上的侧壁,所述底板上设置有贯穿所述底板的出料孔;所述第一刀片上沿其长度方向间隔设置有多个卡槽,所述第二刀片可拆卸地卡合在所述卡槽内,使得多个所述第一刀片和所述第二刀片之间形成多个切割腔,且位于边缘的多个所述第一刀片和位于边缘的多个所述第二刀片的长度逐渐递减,使得所有所述第一刀片和所有所述第二刀片形成横截面呈六边形的刀片组。

17、本发明的一些实施例中,所述切割刀具还包括:分别位于所述第二刀片两端的刀夹块,以及分别位于所述第一刀片两端的刀盖,其中,所述刀夹块的侧壁上设置有多个与所述第二刀片刀头配合的安装卡槽,所述刀盖的侧壁上设置有多个与所述第一刀片刀头配合的安装卡槽;设置在所述底板上用于夹持位于边缘的所述第一刀片和位于边缘的所述第二刀片端部的四个刀片角夹组,四个所述刀片角加组分别位于由两个所述刀盖和两个所述刀夹块围合形成的正方形限位框的四个角;所述正方形限位框的内切圆与所述出料孔同轴,且所述内切圆的直径小于或等于所述出料孔的直径。

18、本发明的一些实施例中,所述第二刀片的高度小于所述第一刀片的高度,且所述第二刀片两端刀头的下方设置有刀垫,所述刀垫的高度大于或等于所述第一刀片与所述第二刀片之间的高度差,使得安装后位于所述刀垫上方的所述刀夹块的上表面与所述刀盖的上表面平齐。

19、本发明的一些实施例中,所述刀片角夹组包括上刀角夹,以及下刀角夹,其中,所述上刀角夹包括沿第一方向延伸的第一夹持臂,以及沿第二方向延伸的第二夹持臂,其中,所述第一夹持臂底部设置有可与位于边缘的多个所述第二刀片刀头配合的上卡槽;所述下刀角夹的上表面设置有沿第二方向延伸,且与位于边缘的多个所述第一刀片刀头配合的下卡槽。

20、本发明的一些实施例中,植物或腌制后植物加工装置,其特征在于,还包括:设置在所述废料出料工位下方的废料运输机构;以及设置在所述成品出料工位下方的成品运输机构;和/或,安全/上料检测机构,用于检测所述转盘上的料筒是否装载有待加工物料;以及用于检测是否有人员肢体出现在特定区域。

21、有益效果:直线型流水线方式仅仅从工作效率的层面来考虑,但在实际工作中还需要综合到工作人员劳动强度、成本、运行过程中的安全性,以及工作节奏等等。因此,本发明综合考虑工作人员劳动强度、成本,以及待加工物料本身的特性(例如,根据加工过程中的粘性高低,从而导致其在切割刀具上的残留量的多少)等多种影响所决定的工作节拍,提出了一种新的加工装置,其采用转盘式上料、沿其周向设置多切割刀具,且其运动路径沿转盘的径向辐射和双模式清洁方式(即废料分离模块的粗清洁模式和高压气流结合高压水流的精细清洁模式)的结合,使得可完成一个加工周期(即转盘上同一批次的物料完成成品出料),甚至两个加工周期(例如,针对粘性较低或无粘性的物料加工)后,再对刀具进行彻底清洁,也即通过转盘式上料节拍、交替式切换切割刀具节拍与清洁节拍之间的协同配合,提高生产效率的同时,避免传统方式中每完成一个物料加工和出料就清洗一次刀具,使得整个生产线停产而导致时间浪费和工作效率低(间接增加制造成本)的问题。

22、在实践中发现,一方面,由于待加工物料自身的特性不同,例如,粘性的高低(通常,相较于未腌制的物料,腌制后的物料的粘性较高),以及每个待加工物料从加工到成品出料的基础时长不同;另一方面,由于上料采用人工上料,需要考虑到上料工作人员的劳动强度,以及是否加工流程中是否有空余时间检查设备等其余工作的时间余量;以及从上料工位到、成品出料工位和清洁工位的时间等,因此,不同待加工物料对应的加工节拍不同。例如,对于一些粘性较低且本身体积较小的待加工物料,其加工节拍可能需要紧凑一些;而对于一些粘性较高,且本身体积较大的待加工物料,其加工节拍可能需要缓慢一些。为了适应于不同加工节拍的需求,本发明通过采用转盘式上料结构、多切割刀具交替式工作和双清洁模式的结合方式,使得用户可根据不同待加工材料来设置不同的加工周期参数和清洁周期,从而实现工作节拍的调节。

23、进一步地,传统直线型流水线工作方式,一旦传送带上任意料筒出现空位,就会现出整个系统空运转的问题(若人工检查到空位,甚至可能停下整个系统),从而造成一定的损失。而本发明中采用转盘式上料模块,使得可通过调节转盘完成任意分度(分度是指当转盘上设置多个料筒时,装载有物料的相邻两个料筒之间的角度,也即调节料筒数量和排布结构)、多个切割刀具的交替快慢,以及清洁周期,从而实现加工周期的调节以及清洁周期的调节,进而实现工艺节拍的调节,以适应于不同产品加工工艺的需求,大大提高了整个装置的应用范围,也即提高了装置的普适性。也即,为了避免空运转或生产线停运的情况,传统流水线工作方式不允许出现空位(即未装载物料的料筒);而本发明中,为了适应于不同物料加工工艺中的清洁周期,反而允许转盘上出现空位,甚至通过调节空位的位置和/或数量来实现不同的排布结构,从而实现不同待加工物料的加工周期、清洁周期的调节,进而实现不同加工节拍的调节。

24、本发明的上料模块采用转盘式上料结构,可以一次性同时完成多个料筒的上料,从而使得上料操作的工人有足够的空闲时间休息或进行安全检查;同时,采用转盘式上料结构,简化了机械结构及占地面积空间;而且,避免了传送带式上料装置的上述缺陷。

25、本发明采用转盘上料模式与沿其周向设置的多个切割刀具,可通过控制物料转盘和多个切割刀具之间的配合来完成多种分度及时间节拍(包括加工周期和清洁周期等)的调整,以适应多种工艺制程对工作节拍的不同要求。通常来说,为了单纯地提高生产效率,针对物料转盘上的每个料筒,可设置相应数量的切割刀具;然而,若针对每个料筒设置一个切割刀具,使得多个料筒之间,或者说多个切割刀具之间相互独立工作,从而使得任一料筒空置,都会使得相应的切割刀具及其运动路径上的各个模块处于空闲状态,从而浪费生产力(或者说设备利用率较低);另外,由于是转盘式上料模式,针对周向布设的每个料筒分布设置一个切割刀具,无疑会大大增加装置的结构复杂度和装置的造价成本。而本发明如前所述,考虑到不同物料的特性不同(例如,粘性不同),使得每个切割刀具所需的清洁周期(例如,完成切割的次数)不同,以及不同的工作节拍,从而在实现效率提升的同时避免空运转等情况,并且,采用转盘式上料、多切割刀具交替式配合的模式,提高了工作节拍和加工周期等的可调节范围,从而增加了系统的灵活性,使得该系统能够适应于跟多不同特性的物料加工。

26、本发明中组合式挤压套筒结构,可以保证压头和料筒的可换性及快捷性,以适应多产品尺度的不同。

27、相较于传统不锈钢一体化刀具结构,本发明采用双向交叉嵌合在一起的刀片组合结构,降低了刀具制作成本(一体化刀具结构成本大致两万元左右,而相同材料制成的刀片组结构大致两千左右,成品大大降低),并且,即使某个刀片出现损坏,由于嵌合结构使得任一刀片单元可拆卸,因此,任一刀片损坏,都可单独更换,无需整体更换,大大降低了维护成本,提高了刀具的可重用性。其中,双向交叉嵌合的刀片组合结构中的两组刀片可垂直嵌合,也可设置为一定夹角,从而使得可根据不同形状成品来设置两组刀片之间的夹角或间距,从而得到不同形状的切割腔,大大提高了刀片组合结构的适用范围。

28、进一步地,由于采用刀片组合结构,为了清除刀片嵌合间隙之间残留筋皮等异物,因此,结合废料分离模块(例如,铲刀)来分离成品和废料,并完成废料出料,再利用清洁模块提供高压气流和高压水流来清理刀具,以排除刀具上的残留物及腐蚀成分,也即通过废料分离模块实现切割刀具的首次清洁,通过清洁模块实现切割刀具的二次清洁,以清除切割刀具上的残留物及腐蚀成分,大大提高切割刀具的使用寿命。

29、其次,由于采用高压气流和高压水流相结合的方式,相较于单一的高压水流方式其清洁力度更高,因此,针对一些粘性较低的物料加工时,无需每次加工完成之后就立即进行清洗,而是完成一个加工周期,或两个加工周期(例如针对一些粘性物料的加工,或粘性非常低的物料加工)之后再进行清洗,大大节省了因为清洗切割刀具而使得整个产线停工而导致的时间浪费和成本损失。

30、进一步地,设置有安全及上料检测系统,当检测到料筒有料才进行相应工艺流程,避免无料时工位空运行而造成时间浪费。安全检测则确保人员操作的安全性及设备运行安全性。

- 还没有人留言评论。精彩留言会获得点赞!