一种使用方便的切肉机的制作方法

本技术涉及厨房电器,具体涉及一种使用方便的切肉机。

背景技术:

1、随着人们生活水平的提高以及生活节奏的加快,切肉机作为一种切肉效率高的厨房用具深受用户喜爱,切肉机作为食品加工机的一种,能够快速切出肉片,极大减少了用户烹制食物时的工作量。

2、现有的切肉机通常包括杯体以及设置于杯体上方的杯盖组件,杯盖组件内设置有切肉刀组以及驱动切肉刀组的动力装置,切肉刀组的上方还设置有投料口。当用户使用切肉机进行切肉时,将肉块放入到投料口中,食材在重力作用下向下运动至切肉刀组上,在切肉刀组的作用下切成片状。但为了满足安规要求,投料口具有一定的长度,这就导致肉块向下移动时与投料口内壁摩擦较大,导致食材下降速度较慢,食材加工效率较低,为了解决这一问题,多数厂商会在投料口内设置有一推料杆以推动投料口内的肉块进入至切肉刀组处,从而提高食材的加工效率。

3、但是现有的推料杆底面通常设置为光滑的材质,在向切肉刀组处推动投料口的肉块时,由于肉块与推料杆的接触面积较大,肉块很容易粘在推料杆的底面上,进而导致粘在推料杆上的肉块无法被切肉刀组搅碎,需要使用者将粘在推料杆上的肉块取下才能进行搅碎,不方便操作的同时,降低了切肉机的切肉效率。

技术实现思路

1、本实用新型的目的在于提供一种使用方便的切肉机,用以解决现有切肉机在推料杆向切肉刀组处推动肉块时,肉块粘在推料杆上导致不方便操作以及切肉效率低的问题。

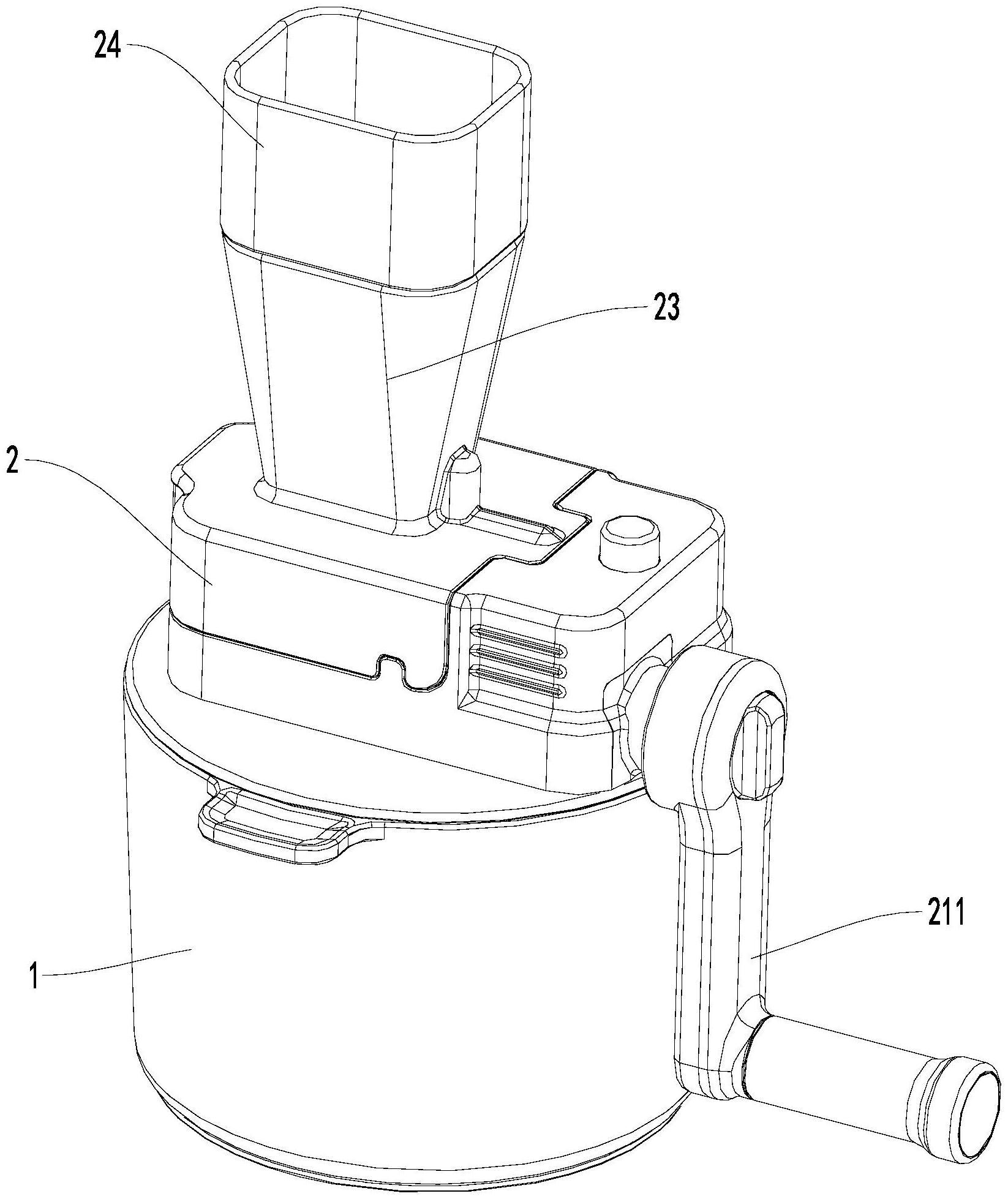

2、本实用新型提供一种使用方便的切肉机,包括杯体以及设于杯体上方的杯盖组件,杯盖组件内设有动力装置以及受动力装置驱动的切肉刀组,切肉刀组上方设有投料口,投料口内设有可沿投料口的轴向活动的推料杆,推料杆的底面设有凸筋以使推料杆的底面形成凹凸不平的防粘面。

3、本技术的技术方案中,通过将投料口设置有可沿投料口的轴向活动的推料杆,以使放入投料口的肉类能够通过推料杆的作用向下挤压,以使肉块向下运动,并进入到设置于投料头下方的切肉刀组上,进而使切肉刀组能够将肉块进行切割,避免进入到投料口的肉块与投料口侧壁摩擦力较大进而导致肉块向下移动较慢甚至无法向下运动,无法与切肉刀组进行接触,肉块无法被切割的情况,提升了切肉机工作的可靠性和切肉效率。

4、同时,通过将推料杆的底面设置有凸筋,以使推料杆的底面形成凹凸不平的防粘面,以使肉块在与推料杆的底面接触时是与凸筋进行接触,凸筋将推料杆的底面进行了隔绝,相对于与推料杆的底面的整个平面进行接触,与凸筋的接触减小了推料杆的底面与肉块的接触面积,减小了肉块与推料杆的底面之间的粘连,进而使当推料杆在向下进行挤压肉块使肉块向下运动时,肉块不会粘连在推料杆的底面上,从而方便了推料杆进行推料的功能,避免由于肉块粘连在推料杆上导致粘连在推料杆上的肉块需要用户手动进行分离,增加了用户的工作量的同时,不方便操作的情况,提升了切肉机工作的效率,提升了用户的使用体验。

5、在一种使用方便的切肉机优选的实现方式中,切肉刀组包括多个间隔设置的刀片,凸筋的延伸方向与刀片同向设置。

6、通过将切肉刀组设置为包括多个间隔设置的刀片,提升了切肉刀组的切肉效果,避免存在无法被切肉刀组切到的肉块导致切肉机切出来的肉不均匀的情况,提升了切肉机切肉的均匀性。同时凸筋的延伸方向与刀片同向设置,以使推料杆对肉块施加的力为朝向刀片方向,使肉块更好的与刀片进行接触,进而使刀片对肉块进行切割,保证了推料杆工作的可靠性。

7、在一种使用方便的切肉机优选的实现方式中,推料杆沿投料口的轴向下移至底端时,凸筋的底端低于投料口的底端。

8、通过将凸筋设置为当推料杆沿投料口的轴向向下移动至底端时,凸筋的底端低于投料口的底端,以使凸筋能够充分的与投料口接触,进而即使当投料口内的肉块余量较少时,也能够通过凸筋将肉块推入至于切肉刀组处,避免当投料口的肉块的余量较少时,推料杆的底部直接与肉块接触导致肉块与推料杆的接触面积增大,肉块与推料杆的摩擦增加,肉块粘连在推料杆底部的情况,全方位的通过凸筋将推料杆与肉块进行隔绝,增加了推料杆防粘面的面积,提升了推料杆工作的可靠性。

9、在一种使用方便的切肉机优选的实现方式中,凸筋设有多条且沿防粘面间隔设置。

10、通过将凸筋设置有多条,并且沿防粘面间隔设置,以使推料杆的各个位置均设置有凸筋,进一步减小了推料杆与肉块的接触面积,以避免推料杆与肉块的接触面积增大,增加摩擦,肉块粘连在推料杆的情况,保证了推料杆工作的可靠性。

11、在一种使用方便的切肉机优选的实现方式中,相邻两个凸筋的间距l满足:2mm≤l≤4mm。

12、通过将相邻的两个凸筋的间距l设置为2mm≤l≤4mm,以使凸筋能够最大限度的减小与肉块的接触面积,避免当相邻的两个凸筋的间距过小,小于2mm时,较多的凸筋同时与肉块进行接触,进而导致肉块与凸筋的接触面积增加的情况,同时避免当相邻的两个凸筋的间距过大,大于4mm时,由于凸筋设置的较为稀疏,导致肉块不但与凸筋接触,还与推料杆的底面进行接触,进而导致凸筋无法将推料杆的底面与肉块进行隔绝,肉块仍然与推料杆的底面接触导致摩擦增加,推料杆上粘连肉块的情况,进一步提升了推料杆工作的可靠性。

13、在一种使用方便的切肉机优选的实现方式中,凸筋的高度h满足:1mm≤h≤2mm;或者,凸筋的宽度w满足:1.5mm≤w≤3mm。

14、通过将凸筋的高度h设置为1mm≤h≤2mm,以使凸筋能够合理的减小与肉块的接触面积,避免当凸筋的高度过高,大于2mm时,凸筋与凸筋之间的间隙存积肉块导致难以清理,存在卫生死角的情况;同时避免凸筋的高度过低,低于1mm时,凸筋无法避免肉块与推料杆的底面进行接触的情况,提升了凸筋工作的可靠性。

15、将凸筋的宽度w设置为满足1.5mm≤w≤3mm,一方面,避免当凸筋的宽度过窄时,凸筋与凸筋之间的间距较大,肉块进入凸筋的间隙内导致需要用户手动将肉块取下的情况,同时避免由于凸筋的宽度过窄,在长时间的使用过程中凸筋断裂的情况;另一方面避免当凸筋的宽度过宽时,凸筋与肉块的接触面积增大,进而使肉块与凸筋的摩擦增大,肉块粘连在凸筋上的情况,进一步提升了凸筋工作的可靠性。

16、在一种使用方便的切肉机优选的实现方式中,切肉刀组包括多个间隔设置的刀片,凸筋在竖向上与刀片重合。

17、由于推料杆是通过凸筋的作用将肉块向下推动至切肉刀组处,因此,通过将凸筋设置为在竖向上与刀片重合,以使凸筋能够有效地将肉块推动至刀片处并通过刀片进行切割,避免凸筋将肉块推动至未设置刀片且刀片无法触及的位置导致刀片无法将肉块进行切割,使通过切肉机进行处理后的肉块大小不均匀的情况,提升了切肉机的切肉效果。

18、在一种使用方便的切肉机优选的实现方式中,投料口的内壁与推料杆的侧壁适配,且投料口自上而下内径逐渐缩小。

19、通过将投料口的内径设置为自上而下逐渐缩小,即投料口上部的口径较大,扩大了投料口的投料面积,当用户在投料时不用小心对口,从而使投料更加方便,提升了用户的使用体验;同时,增加了投料口的容积,以使投料头一次性能够容纳更多的肉块,无需进行多次投料,简化了切肉的步骤,进一步提升了用户的使用体验。

20、在一种使用方便的切肉机优选的实现方式中,凸筋的侧壁与推料杆的底面之间设有弧形面。

21、通过将凸筋与推料杆得底面之间设置有弧形面,避免在推料杆进行推料时,由于凸筋的侧壁与推料杆的底面之间的直角将投料口划坏的情况,同时避免用户在使用过程中被凸筋与推料杆之间的直角磕碰的情况,提升了推料杆工作时的可靠性。

22、在一种使用方便的切肉机优选的实现方式中,动力装置包括摇杆以及传动杆,切肉刀组与摇杆通过传动杆传动连接。

23、通过将动力装置设置为包括摇杆以及传动杆,且切肉刀组与摇杆通过传动杆传动连接,当切肉机工作时,通过摇杆带动传动杆转动,由于摇杆与切肉刀组之间通过传动杆连接,因此,传动杆带动切肉刀组转动,进而实现了切肉机的切肉过程,简化了动力装置的结构,减少了动力装置零部件的使用,方便组装,提高了装配效率,降低了生产成本。

- 还没有人留言评论。精彩留言会获得点赞!