一种汽车外轮球笼钟形壳工装夹具的制作方法

本技术涉及汽车零件加工工装夹具,尤其是涉及一种汽车外轮球笼钟形壳工装夹具。

背景技术:

1、外轮球笼钟形壳作为汽车外球笼中至关重要的零件之一,它主要由工作部分和联结部分组成,工作部分由内球面及若干球道组成,联结部分由柄部的台阶面、外花键和外螺纹等组成,由于钟形壳工作承受及其复杂的交变载荷,为确保其具有足够可靠性、使用寿命和良好的精度。

2、为了提高外轮球笼钟形壳的加工精度,公告号为cn206286885u,公开了一种汽车球笼万向节钟型壳专用工装夹具,包括连接盘、内撑体、定位球、保持架、压盖,内撑体上设有定位帽,定位帽设有定位平面,保持架上设有定位槽,定位帽与定位槽配合,保持架套设于内撑体上的定位帽上,保持架安装在定位帽上存在装配累计误差,导致保持架轴线偏离内撑体轴线,这样,放置在保持架限位缺口的多个定位球的回转中心线与内撑体轴线不重合,从而产生内撑体轴线与钟型壳轴线不重合。

3、针对上述中的相关技术,发明人认为汽车球笼万向节钟型壳存在装配累计误差,使内撑体轴线与钟型壳轴线不重合,导致了钟型壳加工后壁厚不均匀的缺陷。

技术实现思路

1、为了改善外轮球笼钟形壳加工后壁厚不均匀的问题,本技术提供一种汽车外轮球笼钟形壳工装夹具,采用如下的技术方案:

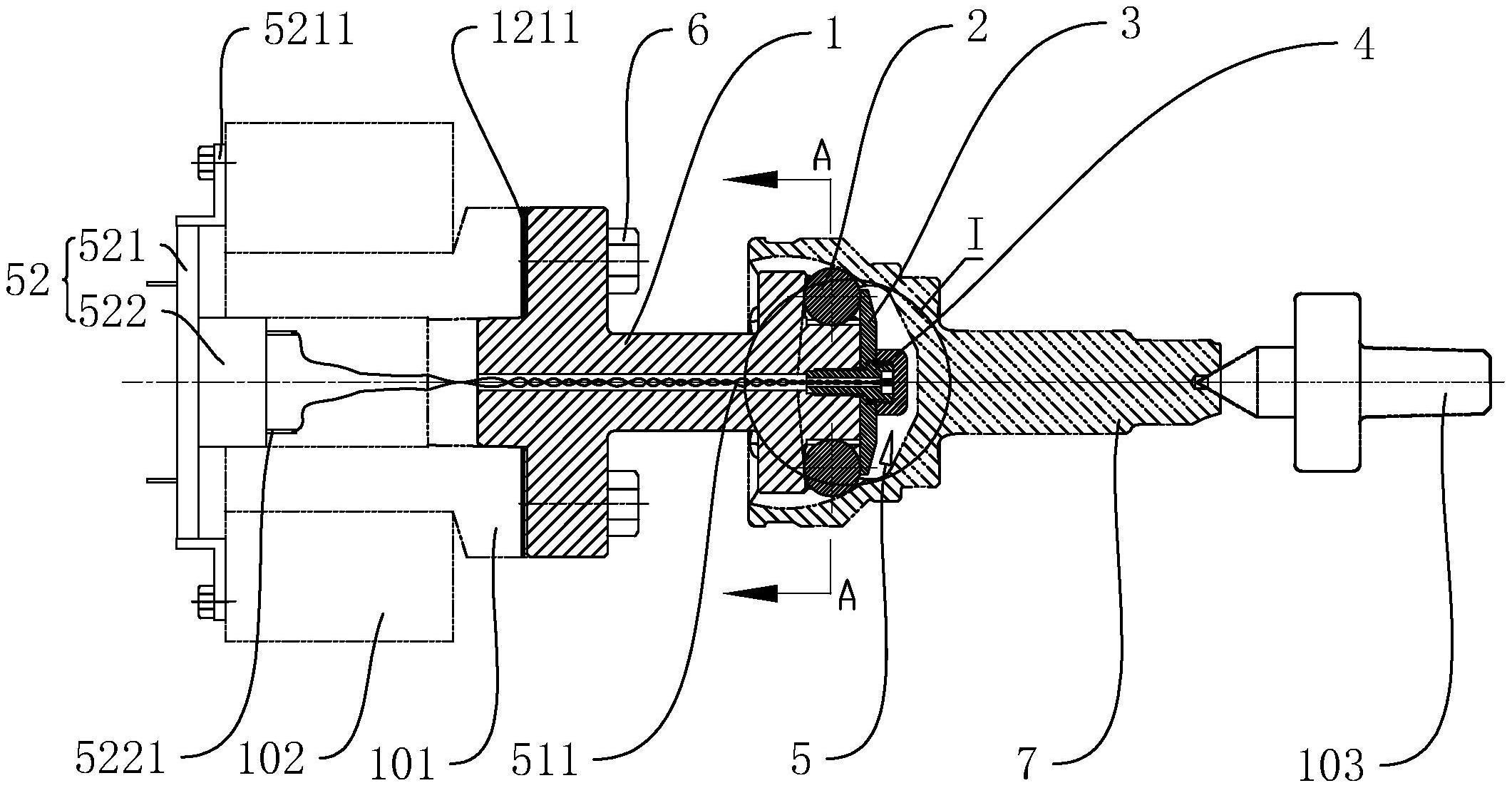

2、一种汽车外轮球笼钟形壳工装夹具,包括支撑体、若干个定位球、压盖和压紧螺钉,所述支撑体具有圆柱形的本体,在所述本体的一端设置一个在圆周面上突出的安装部,另一端设有与所述压紧螺钉相配合的螺钉孔,与所述螺钉孔所在的端面间隔设置用于支撑定位球的支撑部,在所述支撑部与所述螺钉孔所在的端面之间设有若干个用于对定位球径向定位的轴向槽,所述定位球位于所述轴向槽内,所述压紧螺钉安装在所述螺钉孔上压紧所述压盖,所述压盖压紧所述定位球,使所述定位球与所述支撑部压紧抵接。

3、通过采用上述技术方案,在支撑部与螺钉孔所在的端面之间设有若干个用于对定位球径向定位的轴向槽,定位球位于轴向槽内,压紧螺钉压紧压盖进而压紧定位球,使定位球与支撑部压紧抵接,轴向槽与支撑体为一体加工成型件,轴向槽的回转中心线与支撑体的回转中心线实现同轴,降低了因分体产生的装配误差导致两回转中心不同轴,提高了工件加工后球笼钟形壳壁厚均匀的精度要求。

4、可选的,所述轴向槽是一种与所述定位球相配的球缺形的圆弧面槽。

5、通过采用上述技术方案,轴向槽是与定位球相配的球缺形的圆弧面槽,增大了定位球与轴向槽的接触面积,降低了定位球单位面积上的压力,定位球在支撑工件球笼内球道同时传递驱动工件回转的回转力,有效防止回转力对定位球和轴向槽的损坏。

6、可选的,所述支撑部轴向上具有向所述螺钉孔一端逐渐扩大的、形成对若干个所述定位球自动定心的锥形槽。

7、通过采用上述技术方案,支撑部轴向设置对定位球自动定心的锥形槽,这样,压盖在压紧定位球时,定位球自动向支撑体的回转中心线移动使定位球外表面与轴向槽内表面充分接触,防止定位球的回转中心线与轴向槽的回转中心线不重合,提高定位球对工件的定位的精度。

8、可选的,所述锥形槽的圆锥角α为160°~174°。

9、通过采用上述技术方案,锥形槽的圆锥角α为160°~174°,能够有效的实现定位球的自动定心,同时,能够降低锥形槽与本体交汇处的应力集中,防止支撑体在支撑过程中的变形,提高工件加工定位过程中的可靠性。

10、可选的,在所述安装部向远离所述螺钉孔的一端逐渐缩小,形成一个实现自动定心的锥形体,所述锥形体的回转中心线与所述轴向槽的回转中心线同轴设置。

11、通过采用上述技术方案,安装部在远离螺钉孔的一端设置自动定心的锥形体,在安装时与主轴的内锥孔相配,使主轴的中心线与锥形体的回转中心线重合,锥形体的回转中心线与轴向槽的回转中心线同轴,提高了支撑体安装定位球的定位精度。

12、可选的,所述锥形体上套设有厚度可调的垫圈,所述垫圈用来填充所述锥形体与主轴内孔定心后主轴端面与所述安装部端面之间的间隙。

13、通过采用上述技术方案,厚度可调的垫圈填充在主轴端面与安装部端面之间的间隙,从而使安装部压实主轴端面,防止安装部的安装螺钉松动,提高了安装的可靠。

14、可选的,还包括用于检测所述支撑体与工件球笼钟形壳底部端面之间相对距离的距离检测组件。

15、通过采用上述技术方案,安装在支撑体上的定位球与工件球笼钟形壳内壁上的球道压紧自动找中心后,通过测量支撑体与球笼钟形壳底部端面的相对距离,从而判断工件球笼钟形壳的壁厚是否有足够的加工余量,如果壁厚没有足够的加工余量,就直接把工件从工装夹具中取下,进行报废或返修处理,降低了加工后才发现工件壁厚的厚度不符合要求的情况,提高了工件批量加工的生产效率。

16、可选的,所述距离检测组件包括安装在所述压紧螺钉上的用于检测距离工件球笼钟形壳底部端面远近的位移传感器,所述位移传感器上设有导线,把所述导线引出的导电滑环。

17、通过采用上述技术方案,压紧螺钉上安装位移传感器,检测出位移传感器与工件球笼钟形壳底部端面之间距离,当距离小于标准值时,工件球笼钟形壳壁厚小于设计值,不再进行工件的加工,减少加工出壁厚值小于设计值的工件数量,提高了工件的可靠性和工件批量加工的生产效率,位移传感器上设有导线,导线通过导电滑环从主轴上的支撑体引出,避免工件在加工回转中拆卸导线,提高了检测的便捷性。

18、可选的,所述压紧螺钉设有压紧头,所述压紧头上设有用于紧固所述压紧螺钉的内六方槽,所述压紧头外圆周上设有安装所述位移传感器的外螺纹,所述压紧螺钉轴向贯通设置的用于穿设所述导线的第一通孔,所述支撑体轴向贯通设有用于穿设所述导线的第二通孔。

19、通过采用上述技术方案,压紧螺钉设有压紧头,压紧头外圆周上设有安装位移传感器的外螺纹,压紧螺钉轴向贯通的第一通孔,支撑体轴向贯通设置第二通孔,位移传感器安装在外螺纹上,位移传感器的导线通过第一通孔和第二通孔与导电滑环相连,防止了因位移传感器上的导线与主轴一起旋转导致导线缠绕的问题。

20、可选的,所述导电滑环包括定环和动环,所述定环上设有止转片,所述动环上设有接线柱,所述导线穿过所述第一通孔和第二通孔,所述导线与所述接线柱相连,所述动环与用于安装所述支撑体的机床主轴固定连接,所述止转片与用于驱动所述支撑体旋转的主轴箱固定连接。

21、通过采用上述技术方案,导电滑环包括定环和动环,定环上设有止转片,动环上设有接线柱,动环与主轴固定连接,止转片与主轴箱固定连接,从而把位移传感器上的导线从第一通孔、第二通孔和主轴中引出与电气控制装置连接,实现支撑体相对工件球笼钟形壳底部端面之间距离的在工装夹具上的检测,提高了检测的效率,减少了不合格毛坯进入加工生产。

22、综上所述,本技术包括以下至少一种有益技术效果:

23、1、汽车外轮球笼钟形壳工装夹具通过在支撑部与螺钉孔所在的端面之间设有若干个用于对定位球径向定位的轴向槽,轴向槽与支撑体为一体加工成型件,轴向槽的回转中心线与支撑体的回转中心线同轴设置,降低了因分体产生的装配误差使两回转中心不同轴,提高了工件加工后球笼钟形壳壁厚均匀的精度要求。

24、2、轴向槽是与定位球相配的球缺形的圆弧面槽,增大了定位球与轴向槽的接触面积,降低了定位球单位面积上的压力,有效防止传动对定位球和轴向槽的损坏。

25、3、支撑部轴向设置对定位球自动定心的锥形槽,这样,压盖在压紧定位球时,定位球自动向支撑体的回转中心线移动使定位球外表面与轴向槽内表面充分接触,提高定位球对工件的定位的精度。

26、4、锥形槽的圆锥角α为160°~174°,能够有效的实现定位球的自动定心,同时,能够降低锥形槽与本体交汇处的应力集中,防止支撑体在支撑工件的过程中的变形,提高工件加工定位过程中的可靠性。

27、5、安装部在远离螺孔的一端设置自动定心的锥形体,在安装时与主轴的内锥孔相配,使主轴的中心线与锥形体的回转中心线重合,锥形体的回转中心线与轴向槽的回转中心线同轴,提高了支撑体安装定位球的定位精度。

28、6、厚度可调的垫圈填充在主轴端面与安装部端面之间的间隙,从而使安装部压实主轴端面,防止安装部的安装螺钉松动,提高了安装的可靠。

29、7、距离检测组件通过测量支撑体与球笼钟形壳底部端面的相对距离,从而排除工件壁厚的厚度不符合要求的情况,提高了工件批量加工的生产效率。

30、8、压紧螺钉设有压紧头,压紧头外圆周上外螺纹,压紧螺钉轴向贯通的第一通孔,支撑体轴向贯通设置第二通孔,位移传感器安装在外螺纹上,便于导线第一通孔和第二通孔引出。

31、9、导电滑环把位移传感器上的导线从第一通孔、第二通孔和主轴中引出与电气控制装置连接,实现支撑体相对工件球笼钟形壳底部端面之间距离在工装夹具上检测,提高了检测的效率,减少了不合格毛坯进入加工生产。

- 还没有人留言评论。精彩留言会获得点赞!