一种自动摆正上料V槽分板机的制作方法

本技术涉及线路板加工,尤其是涉及一种自动摆正上料v槽分板机。

背景技术:

1、v槽分板机是一种广泛应用于电子制造领域的设备,它的主要功能是对电路板进行切割和分离。随着科技的进步和电子设备的高端化,电路板的生产和加工过程也变得越来越复杂和精密。传统的v槽分板机已经无法满足现代电子设备对于精度和效率的需求。

2、传统的对于v槽分板机的堆料与上料,主要是依赖于先进的机械臂和传感器技术,机械臂会抓取待处理的电路板并将其自动堆放在v型槽中,通过高精度的切割和分板操作,将电路板分成预设的几部分。

3、在实际使用时为了提高了生产效率,一般会通过人工将堆叠好的电路板移动至待上料区,并配合机械臂对电路板进行拾取上料,但是这样无疑增加了操作人员的劳动强度。

技术实现思路

1、本技术的目的在于:为解决通过人工将堆叠好的电路板移动至待上料区,并配合机械臂对电路板进行拾取上料,但是这样无疑增加了操作人员的劳动强度的问题,本技术提供了一种自动摆正上料v槽分板机。

2、本技术为了实现上述目的具体采用以下技术方案:

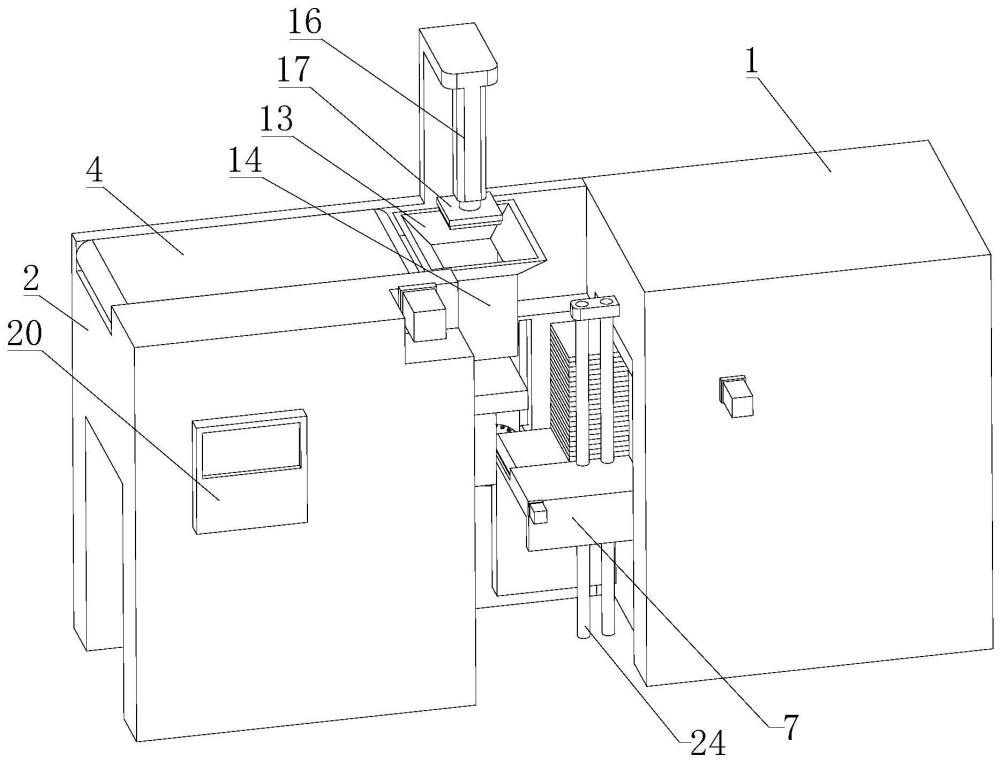

3、一种自动摆正上料v槽分板机,包括分板机本体,所述分板机本体的一端固定连接有拱形基座,所述分板机本体的输入端开设有切割仓,所述分板机本体的顶部安装有上料输送带,所述拱形基座一侧开设有一对调节滑槽,两个所述调节滑槽的内部分别滑动连接有承料台与上料台,所述上料台的顶部堆放有多个电路板本体,所述切割仓的内顶部安装有进料输送带,所述调节滑槽的内部安装有由于驱动承料台与上料台进行升降的驱动组件,所述拱形基座的一端安装有用于引导电路板本体在承料台顶部堆齐的引导组件,所述承料台的顶部安装有用于感应电路板本体重量的感应组件,所述拱形基座的内部安装有用于推动电路板本体从承料台顶部移动至上料台顶部的转运组件。

4、通过采用上述技术方案,首先通过设置驱动组件可以驱动承料台与上料台沿着调节滑槽的长度方向做反向移动,同时在驱动承料台沿着调节滑槽的长度方向做缓慢下降的移动时,使得上料输送带驱动多个电路板本体堆叠在承料台的顶部,同时使得驱动组件驱动上料台沿着调节滑槽的长度方向推动电路板本体向上移动,并与进料输送带的底部形成抵触,同时进料输送带将最顶部的电路板本体推送至切割仓的内部完成切割,以此便于实现对电路板本体的自动堆叠上料,有效降低了工作人员的劳动强度,提高了装置的加工效率。

5、进一步地,所述驱动组件包括滑动连接在调节滑槽内部的驱动齿条,两个所述驱动齿条分别与承料台、上料台固定连接,所述拱形基座的一侧转动连接有驱动齿轮,所述驱动齿轮分别与两个驱动齿条啮合,所述拱形基座的一侧固定连接有驱动电机,所述驱动电机的输出端与驱动齿轮固定连接。

6、通过采用上述技术方案,通过设置驱动齿轮与驱动齿条的配合使用,使得启动驱动电机可以驱动两个驱动齿条分别带动承料台与上料台沿着调节滑槽的长度方向做朝向相反的移动,从而使得方便驱动承料台与上料台同时实现对电路板本体的堆叠与上料,有效提高了装置的实用性。

7、进一步地,所述引导组件包括固定连接在拱形基座一侧的导料斗,所述导料斗安装在上料输送带的下料端,且所述导料斗安装在承料台的上方,所述导料斗的底部对称固定连接有挡料板,所述拱形基座的一端安装有与挡料板贴合的推料板,所述拱形基座的顶部固定连接有电推杆一,所述电推杆一的输出端固定连接有压板,所述压板安装在导料斗的上方。

8、通过采用上述技术方案,通过设置电推杆一与压板、导料斗、挡料板、推料板的配合使用,便于将落入导料斗内部的电路板本体推动至承料台的顶部,并利用挡料板与推料板形成对电路板本体外围的排齐,使得多个电路板本体可以整齐的堆叠在承料台的顶部,提高了装置的实用性。

9、进一步地,所述感应组件包括安装在承料台顶部的承料板,所述承料板的底部固定连接有重力传感器,所述拱形基座的一侧固定连接有控制器,所述重力传感器与控制器电性连接。

10、通过采用上述技术方案,通过设置承料板与重力传感器的配合使用,便于对承料台顶部堆叠电路板本体的重量进行监管,从而有效减少了承料台顶部电路板本体堆叠过量导致不便于转运至上料台顶部的问题,提高了装置的实用性。

11、进一步地,所述转运组件包括固定连接在拱形基座内部的电推杆二,所述电推杆二的输出端与推料板固定连接,所述上料台的顶部安装有转运输送带,所述电路板本体放置在转运输送带的顶部,所述控制器与电推杆二、转运输送带电性连接。

12、通过采用上述技术方案,通过设置电推杆二与转运输送带、控制器的配合使用,便于在承料台的顶部堆叠电路板本体达到一定量时,推动推料板将堆叠的电路板本体推动至上料台的顶部,然后配合转运输送带将移动至上料台顶部的多个电路板本体移动至进料输送带的下方,以此便于将承料台顶部堆叠的多个电路板本体转移至上料台与进料输送带之间,进一步提高了装置的实用性。

13、进一步地,所述上料台的顶部转动连接有多个支撑辊,所述支撑辊安装在转运输送带的中间,且所述支撑辊与电路板本体相抵触。

14、通过采用上述技术方案,通过设置支撑辊对转运至转运输送带顶部的电路板本体形成支撑,有效提高了支撑辊的支撑强度。

15、进一步地,所述分板机本体的一侧转动连接有一对定位辊,所述上料台的一端开设有一对定位孔,所述定位辊的一端穿过定位孔,且所述定位辊的一端与电路板本体滚动抵触。

16、通过采用上述技术方案,通过设置定位辊便于对移动至进料输送带下方的电路板本体进行引导贴合,从而有效减少了堆叠的电路板本体在受到上料台的托举时产生偏移的情况,提高了装置的实用性。

17、进一步地,所述压板的底部固定连接有橡胶垫。

18、通过采用上述技术方案,通过设置橡胶垫与压板的配合使用,有效减轻了压板与电路板本体之间的磨损,提高了电路板本体的出品质量。

19、综上所述,本技术包括以下至少一种有益效果:

20、1.首先通过设置驱动组件可以驱动承料台与上料台沿着调节滑槽的长度方向做反向移动,使得承料台沿着调节滑槽的长度方向做缓慢下降的移动时,通过上料输送带驱动多个电路板本体堆叠在承料台的顶部,同时使得驱动组件驱动上料台沿着调节滑槽的长度方向推动电路板本体向上移动,并与进料输送带的底部形成抵触,同时进料输送带将最顶部的电路板本体推送至切割仓的内部完成切割,以此便于实现对电路板本体的自动堆叠上料,有效降低了工作人员的劳动强度。

21、2.通过设置驱动齿轮与驱动齿条的配合使用,使得启动驱动电机可以驱动两个驱动齿条分别带动承料台与上料台沿着调节滑槽的长度方向做朝向相反的移动,从而使得方便驱动承料台与上料台同时实现对电路板本体的堆叠与上料,有效提高了装置的实用性。

22、3.通过设置电推杆一与压板、导料斗、挡料板、推料板的配合使用,便于将落入导料斗内部的电路板本体推动至承料台的顶部,并利用挡料板与推料板形成对电路板本体外围的排齐,使得多个电路板本体可以整齐的堆叠在承料台的顶部,提高了装置的实用性。

- 还没有人留言评论。精彩留言会获得点赞!