一种解决不锈钢表面横向对称缺陷的方法与流程

本发明涉及不锈钢冷轧,廿辊可逆轧机领域,尤其涉及一种解决不锈钢表面横向对称缺陷的方法。

背景技术:

1、不锈钢的特点为表面光洁、尺寸精确、板型优良,作为面板用途的不锈钢对于表面质量要求非常高,其中钢带上下表的横向对称辊印为一种常见的缺陷,不仅严重影响客户的使用体验,还影响钢带的成材率。

2、钢带上下表对称的横向辊印缺陷常见的有全宽分布、横向局部分布,造成的原因主要分为辊系受损、一中间压靠、轧制起步瞬间工作辊表面受冲击,其中辊系受损和一中间压靠造成的横向辊印肉眼可见,职工能够及时发现。轧制起步瞬间工作辊表面受到冲击而造成的横向对称辊印一般显现不明显,尤其在轧机上不易观察,且在头部轧制几百米后缺陷消失。

3、随着不锈钢行业的竞争日趋激烈,客户对产品的质量要求越来越高,这就要求不锈钢的生产需要通过精细化的操作和工艺优化生产几乎零缺陷产品,本发明就是针对轧制起步瞬间工作辊表面受冲击造成的横向对称辊印。提供了一种解决廿辊轧机在轧制不锈钢过程中表面产生横向缺陷的控制方法,与常规的控制方法相比,其特点在于:单靠工艺优化或者单靠生产操作无法解决该问题,需要两者共同配合解决该缺陷;通过规范吊挂操作、辊系搭配、预设压力的办法解决一中间辊在起步阶段受冲击从而导致的钢带表面对称横向辊印的生产方法。

技术实现思路

1、本发明的目的就是针对上述问题,提供一种解决不锈钢表面横向对称缺陷的方法。

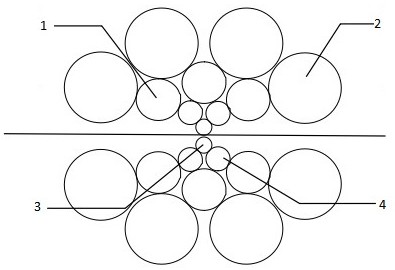

2、本发明的目的是这样实现的:一种解决不锈钢表面横向对称缺陷的方法,包括以下步骤:步骤一:规范吊挂操作:要求两根第一中间辊的吊挂长度和三根第二中间辊的吊挂长度分别相同,使辊系之间紧密接触,不能留有缝隙;步骤二:辊系搭配:制定配辊表,规范辊系搭配,更换中间辊和工作辊的时候要注意辊径的搭配,包括两个方面,一方面是第二中间辊自由辊的辊径选取辊径172mm-174mm;另一方面是工作辊的辊径为62mm-64mm,压下行程小于3.5mm;步骤三:规范起步操作:廿辊轧机起步轧制需具备几个条件:一是调整压下行程;二是建立张力;三是输送轧制油;四是预设起步压力;五是调整轧制线位置。

3、步骤二中辊系搭配有3种形式,3粗1细搭配:支撑辊直径φ299mm-φ300mm,二中间辊直径φ172mm-φ174mm,一中间辊直径φ102mm-φ104mm,工作辊直径φ58-φ60mm;2粗2细搭配:支撑辊直径在φ297mm-φ299mm,二中间辊直径在φ170mm-φ172mm,一中间辊直径在φ102mm-φ104mm,工作辊直径φ62-φ64mm;超粗超细搭配:支撑辊直径在φ299mm-300mm,二中间自由辊直径在φ173mm-φ174mm,二中间传动辊直径φ170-φ171mm,一中间辊直径在φ98-φ100mm,工作辊直径φ62mm-φ64mm。

4、本发明的有益效果是:1、本发明的实施,可以解决冷轧不锈钢表面横向对称缺陷的;2、本发明的实施降低了不锈钢表面横向对称缺陷,缺陷率从3.5%降低为0.2%。

技术特征:

1.一种解决不锈钢表面横向对称缺陷的方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种解决不锈钢表面横向对称缺陷的方法,其特征在于:步骤二中辊系搭配有3种形式,3粗1细搭配:支撑辊直径φ299mm-φ300mm,二中间辊直径φ172mm-φ174mm,一中间辊直径φ102mm-φ104mm,工作辊直径φ58-φ60mm;2粗2细搭配:支撑辊直径在φ297mm-φ299mm,二中间辊直径在φ170mm-φ172mm,一中间辊直径在φ102mm-φ104mm,工作辊直径φ62-φ64mm;超粗超细搭配:支撑辊直径在φ299mm-300mm,二中间自由辊直径在φ173mm-φ174mm,二中间传动辊直径φ170-φ171mm,一中间辊直径在φ98-φ100mm,工作辊直径φ62mm-φ64mm。

技术总结

本发明涉及不锈钢冷轧,廿辊可逆轧机领域,一种解决不锈钢表面横向对称缺陷的方法,包括以下步骤:步骤一:规范吊挂操作;步骤二:辊系搭配;步骤三:规范起步操作。本发明的实施,可以解决冷轧不锈钢表面横向对称缺陷的;低了不锈钢表面横向对称缺陷,缺陷率从3.5%降低为0.2%。

技术研发人员:张彦兵,柳智杰,张永平,李俊,刘治宏

受保护的技术使用者:山西太钢不锈钢股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!