一种工业机器人模组的循环型导向控制系统的制作方法

本发明涉及机器人导向控制系统,具体的,涉及一种工业机器人模组的循环型导向控制系统。

背景技术:

1、工业机器人分为有轨和无轨两种,有轨机器人通过接触传感器可以精确的把握机器人位置,使其始终处于合适的加工位置上。而无轨机器人则是依靠高精度的定位系统,例如激光雷达、双目摄像等,感知周围环境,并通过计算机视觉或人工智能技术进行图像处理和物体识别,从而确定自身的位置和姿态。其中,激光雷达由于适应性广,不受光照影响,广为使用。

2、无轨机器人有着能够依据实地环境进行运动的优点,很多工业场景下依然无法被取代。但是无论是随着激光传感器使用时间的增加其精度降低或者是机器人内部运动控制部件性能变化,都会使得无轨机器人无法精确的抵达目标位置,工业生产上的误差尤其在模组化循环工作的机器人设备上,如果不能及时发现极容易导致生产事故以至于生产计划被打乱,对企业造成一定的经济损失。

3、目前对于无轨工业机器人的监测,多为采用专用设备进行精度监测,如公开号为cn205449008u的中国专利,其通过检测平台固定于预设的定位基准装置上,机器人运动部分的运动依次带动基架、定位件和阶梯检测柱的运动,通过查看阶梯检测柱的哪一级分柱体能够插入定位孔获取机器人的定位精度,通过多个定位孔实现机器人对整个检测平台的定位精度,显然,这种检测方式需要暂停设备的运行,一般都是在检修保养期间进行,不能在运行过程中及时的发现问题,并且得出的结论只有定位精度是否合格,无法知道是环境感知部分还是机器人运动控制部分出现问题。

4、鉴于此,本发明提出一种工业机器人模组的循环型导向控制系统,以解决现有的工业机器人模组的导向控制系统缺乏实施在线监测,无法及时警报的问题。

技术实现思路

1、本发明的目的在于提供一种工业机器人模组的循环型导向控制系统,解决以下技术问题:

2、如何解决现有的工业机器人模组的导向控制系统缺乏实施在线监测,无法及时警报的问题。

3、本发明的目的可以通过以下技术方案实现:

4、一种工业机器人模组的循环型导向控制系统,包括:

5、感知模块,监测模块,分析模块和控制模块,所述感知模块包括采用激光雷达的第一感知单元和采用双目感知的第二感知单元,所述第一感知单元获取工业机器人移动产生的第一位移信息,所述第二感知单元获取工业机器人移动产生的第二位移信息,感知模块与分析模块通信连接;

6、所述监测模块用于监测工业机器人循环工作的运动状态,并按照移动方向在将一个循环内的移动轨迹划分为多个移动路线,分别获取每个移动路线的第三位移信息,所述监测模块与分析模块通信连接;

7、所述分析模块包括比对分析单元和数据分析单元,所述比对分析单元将第一位移信息和第二位移信息进行比对,根据比对结果判断第一位移信息是否可信;

8、所述数据分析单元对一个循环内划分的多个移动路线通过第一感知模块获取且判断为可信的第一位移信息以及监测模块获取的第三位移信息进行分析,获取分析结果,所述数据分析单元与控制模块通信连接,分析结果包括工业机器人正常变化和非正常变化;

9、所述控制模块根据分析结果控制工业机器人在生产过程中为机器人在切换到另一个移动路线前提供修正时间。

10、通过上述技术方案:提供了针对工业机器人模组的循环加工过程中的控制检测,具体的,通过三种方案对工业机器人的移动进行监测和相互验证,及时发现监测用设备的异常,并在发现异常后通过数据分析判断工业机器人是否为正常变化,若检测出异常且判断为正常变化,则为机器人在切换到另一个移动路线前提供修正时间,可以不需要立即停止生产进行维修,也就是说可以继续生产而不会干绕生产计划,另外在发现设备异常之前,若分析结果未非正常则可以在没有出现异常之前提前报错,从而进行预警,避免造成生产事故。

11、作为本发明的进一步技术方案:数据分析单元进行分析,获取分析结果的过程包括:

12、将每个移动路线对应的第一位移信息与第三位移信息进行比对,获取一个完整循环中工业机器人的运行系数;

13、若运行系数小于预设安全值,则说明工业机器人平稳运行;

14、若运行系数大于预设安全值,则说明工业机器人异常运行;

15、然后,在平稳运行和异常运行条件下均对每个移动路线的第三位移信息进行数据分析,获取对应移动路线的状态系数,通过状态系数判断工业机器人的运行状态的分析结果。

16、作为本发明的进一步技术方案:获取一个完整循环中工业机器人的运行系数的过程包括:

17、通过公式:

18、,

19、,

20、获取工业机器人一次循环对应的运行系数,其中是移动方向类型数量,其中,移动方向类型包括各个方向进行直线行走以及不同转弯半径的弧形行走,,是工业机器人一次循环过程中划分的多个移动路线的总数,,是基于不同方向类型预设的影响系数,为常数,是为移动距离变化量移动速度累计变化量所预设的权重系数,是第一位移信息中工业机器人于第个移动路线行走的距离长度,是第三位移信息中工业机器人于第个移动路线行走的距离长度,是第三位移信息中工业机器人于第个移动路线中瞬时移动速度关于时间的函数关系,是第一位移信息中工业机器人于第个移动路线中瞬时移动速度关于时间的函数关系,是工业机器人完成第个移动路线的用时,是第个移动路线的分量系数。

21、通过上述技术方案:提供了获取工业机器人一次循环对应的运行系数的过程,运行系数是工业机器人运行状态的数字化指标,具体的,通过将每个移动路线对应的第一位移信息与第三位移信息进行比对,获取一个完整循环中工业机器人的运行系数,也就是,通过分段评价的方式实现对完整循环过程运行系数的获取,并且分段评价的分段方式基于机器人的移动方向,这样可以尽可能排出各种因素间的相互干扰问题,提升数字化指标获取的准确性。

22、作为本发明的进一步技术方案:获取对应移动路线的状态系数的过程包括:

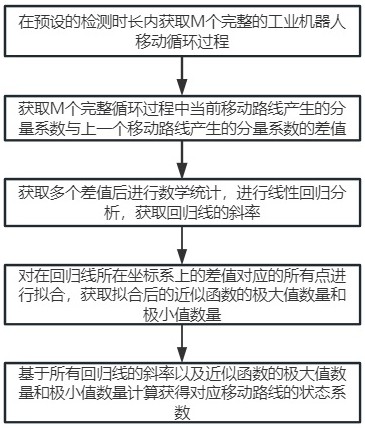

23、在预设的检测时长内获取个完整的工业机器人移动循环过程;

24、对于每个移动路线,获取个完整循环过程中当前移动路线产生的分量系数与上一个移动路线产生的分量系数的差值;

25、获取多个差值后进行数学统计,进行线性回归分析,获取回归线的斜率;

26、对在回归线所在坐标系上的差值对应的所有点进行拟合,获取拟合后的近似函数的极大值数量和极小值数量;

27、然后基于所有回归线的斜率以及近似函数的极大值数量和极小值数量计算获得对应移动路线的状态系数。

28、作为本发明的进一步技术方案:计算获得对应移动路线的状态系数的过程包括,通过公式:

29、,

30、,

31、获取第i个移动路线的状态系数,其中,是差幅系数,是关于归一化函数,分别是近似函数的极大值数量和极小值数量,是完整循环的个数,是按照时间顺序排序后每个极大值和极小值之间标号间隔的平均值,是的转化函数,优选为对照表函数,是的转化函数,,是第个回归线的斜率,是根据当前机器人模组的状态预设的标准斜率。

32、作为本发明的进一步技术方案:通过状态系数判断工业机器人的运行状态的分析结果的过程包括:

33、将第i个移动路线的状态系数与对应的预设临界值进行比对;

34、若,则当前移动路线上工业机器人异常变化;

35、若,则当前移动路线上工业机器人正常变化;

36、然后,统计机器人异常运行的移动路线占移动路线总数的比例值,若比例值不低于预设比例,则判断当前工业机器人正常变化,否则判断当前工业机器人异常变化。

37、通过上述技术方案:提供了获取对应移动路线的状态系数的过程,具体的,本发明通过对多个循环过程中前后数据的差距变化进行数据化分析,从而给出循环过程中工业机器人状态变化的数据化指数,方便判断工业机器人在循环过程中的变化,为工业机器人的控制提供辅助数据支持。

38、作为本发明的进一步技术方案:将第一感知单元和第二感知单元的感知结果进行比对的过程包括:

39、在第二感知单元符合预设条件的情况下获取第二位移信息,将第二位移信息与第一位移信息进行比对;

40、若比对结果为相同,则判断第一位移信息可信;

41、若比对结果为不相同,则判断第一位移信息不可信。

42、作为本发明的进一步技术方案:所述控制模块提供的修正时间依据当前移动路线的方向类型和下一个移动路径的方向类型查表获取,且仅在完整循环中工业机器人异常运行且正常变化的情况下提供修正时间。

43、本发明的有益效果:

44、(1)本发明通过三种方案对工业机器人的移动进行监测和相互验证,及时发现监测用设备的异常,并在发现异常后通过数据分析判断工业机器人是否为正常变化,若检测出异常且判断为正常变化,则为机器人在切换到另一个移动路线前提供修正时间,可以不需要立即停止生产进行维修,也就是说可以继续生产而不会干绕生产计划,另外在发现设备异常之前,若分析结果未非正常则可以在没有出现异常之前提前报错,从而进行预警,避免造成生产事故。

45、(2)本发明通过将每个移动路线对应的第一位移信息与第三位移信息进行比对,获取一个完整循环中工业机器人的运行系数,也就是,通过分段评价的方式实现对完整循环过程运行系数的获取,并且分段评价的分段方式基于机器人的移动方向,这样可以尽可能排出各种因素间的相互干扰问题,提升数字化指标获取的准确性。

46、(3)本发明通过对多个循环过程中前后数据的差距变化进行数据化分析,从而给出循环过程中工业机器人状态变化的数据化指数,方便判断工业机器人在循环过程中的变化,为工业机器人的控制提供辅助数据支持。

- 还没有人留言评论。精彩留言会获得点赞!