一种用于油水分离的多孔纤维的制备方法及应用与流程

[0001]

本发明涉及一种用于油水分离的多孔纤维的制备方法,由该方法制备的多孔纤维材料,以及其在油水分离中的应用,还涉及一种用于油水分离的装置,属于水处理技术领域。

背景技术:

[0002]

油污染作为一种常见的污染,对环境保护和生态平衡危害极大。产生含油污水的范围很广,石油开采、石油炼制、石油化工、油品贮运等过程中均会产生含油污水。我国含油污水产量极高,仅油田、炼油行业每年就产生30亿吨以上的含油污水,含油污水也是当今难处理的工业废水之一,随着环保要求和节能降耗的日趋严格化,污水综合排放标准(gb 8978-1996)和石油炼制工业污染物排放标准中规定外排污水的含油浓度应小于10ppm,这对于污水的处理能力和分离效率提出了更高的要求。

[0003]

聚结分离法作为一种物理除油方法,将重力分离和聚结技术融为一体,利用油水密度差的特性,实现分离过程。聚结分离器具有动力能耗低,分离效率高,操作弹性大等优点,当含油污水通过聚结分离器时,油滴与聚结材料相互作用,由于材料表面的亲油性,油滴与材料表面形成一定厚度的连续油膜,后续的油滴通过该表面时,液滴与层膜间形成夹液层,液滴在排液过程中,液膜逐渐变形、减薄,当液膜达到临界值时发生破裂,两液滴实现融合而聚并长大,小油滴逐渐聚并为大油滴,随着水流的牵引力,大油滴摆脱聚结材料的吸附,实现脱落,在浮力的作用下进入油层而分离。聚结法除油其技术关键是聚结材料,聚结材料可分为多孔材、纤维材和粒状材等,其中纤维材能制成直径较细、表面积较大的材料,可具有显著的除油效能。

[0004]

聚结过程主要靠阻截、扩散作用,只有当油滴移动到靠近材料的表面时才能由范德华引力作用而被材质所捕获,所以起作用的仅系外表面,故外表面越大时油滴靠近材料、附着的机率就越高,材料的表面积对油滴聚结效果有较为显著的影响,对光滑表面的纤维材料可采用减小直径的办法来提高表面积,但聚结材料直径过小会给实际运行造成极大的困难,因此较为理想的办法是增加材料表面的粗糙度以达到提高表面积的目的。

技术实现要素:

[0005]

本发明的目的是根据现有技术中存在的缺陷,提供一种用于油水分离的多孔纤维的制备方法,将亲油树脂通过热致相分离法(tips)制成表面多孔的纤维材料,增加表面的粗糙度和表面积,本发明方法工艺简便,生产路径短,根据本发明的方法制备的多孔纤维孔径适中、机械强度高、分离性能优良,应用于油水分离中,分离效果较好,本发明还提供了一种用于油水分离的装置,结构简单,消耗动力少,无需投加任何药剂,就能对污水中的油污起到较好的去除效果,且污染较低,在含油污水处理领域具有良好的应用前景。

[0006]

根据本发明的一个方面,提供了一种用于油水分离的多孔纤维的制备方法,包括以下步骤:

[0007]

s1.对包含聚丙烯、聚乙烯、稀释剂和成核剂的混合物进行纺丝处理,得到初生纤维;

[0008]

s2.对所述初生纤维进行冷却处理,得到纤维长丝;

[0009]

s3.对所述纤维长丝进行萃取处理,得到所述用于油水分离的多孔纤维。

[0010]

根据本发明的一些实施方式,所述步骤s1包括:

[0011]

1a.对包含聚丙烯、聚乙烯、稀释剂和成核剂的混合物进行熔融和脱泡处理,得到纺丝液;

[0012]

1b.将所述纺丝液输送至喷丝头,经喷丝头挤出得到初生纤维。

[0013]

根据本发明的优选实施方式,在所述混合物中,聚丙烯所占的质量百分比为17-85.5%,聚乙烯所占的质量百分比为1-13.5%,成核剂所占的质量百分比为0.1-5%,其余为稀释剂。在此质量比范围内所制备的纤维的机械性能好、表面孔分布均匀。

[0014]

根据本发明的优选实施方式,所述聚丙烯树脂的熔融指数为0.1-100g/10min,此熔融指数范围的聚丙烯树脂原料流动性、加工性及机械性能较好,熔融指数测试条件为温度230℃,负载砝码2.16公斤。

[0015]

根据本发明的优选实施方式,所述聚乙烯为高密度聚乙烯,分子量为40000~100000。

[0016]

根据本发明的优选实施方式,所述稀释剂包括植物油、液体石蜡和二苯醚中的至少一种。

[0017]

根据本发明的优选实施方式,所述植物油包括花生油、蓖麻油和大豆油中的至少一种。

[0018]

根据本发明的优选实施方式,所述成核剂包括己二酸、苯甲酸、庚二酸和二苄基山梨醇中的至少一种。

[0019]

根据本发明的优选实施方式,所述熔融处理的温度为175-230℃,时间为0.5-3h;所述脱泡处理的时间为0.5-3h。

[0020]

根据本发明的优选实施例,所述步骤1a可按照如下方法进行:将聚丙烯、聚乙烯、稀释剂和成核剂加入到带有搅拌装置的纺丝釜中得到混合物,然后加热至175-230℃,并在通氮气的条件下搅拌0.5-3h,混合均匀;停止搅拌后,静置脱泡0.5-3h,得到纺丝液。

[0021]

根据本发明的一些实施方式,所述喷丝头的孔径为0.1-5mm,温度为140-180℃。

[0022]

根据本发明的优选实施例,所述步骤1b可按照如下方法进行:过滤纺丝液,然后用计量泵将过滤后的纺丝液输送至喷丝头,以恒定的速率经喷丝头挤出得到初生纤维。

[0023]

根据本发明的一些实施方式,所述步骤s2中使所述初生纤维经过至少三级凝固浴进行冷却处理;优选地,使所述初生纤维首先通过100-120℃的一级凝固浴停留5-20s进行冷却,然后通过60-80℃的二级凝固浴停留1-20s进行冷却,最后通过10-30℃的三级凝固浴停留1-20s进行冷却,制得所述纤维长丝。

[0024]

根据本发明的优选实施方式,所述一级凝固浴的介质为质量浓度为10-100%的丙三醇、聚乙二醇或三乙酸甘油酯溶液;和/或所述二级凝固浴的介质为去离子水;和/或所述三级凝固浴的介质为去离子水。初生纤维在成型时凝固浴与稀释剂发生溶解、交换,避免致密皮层的生成,使纤维表面能够生成大量微孔。

[0025]

经过水浴处理后,用牵引轮卷绕收集所述纤维长丝。

[0026]

本发明通过将初生纤维经过三级不同的凝固浴进行冷却固化,可最大程度地降低纤维内部应力,防止应力开裂及翘曲变形等现象产生,改善纤维的力学和热学等性能。

[0027]

根据本发明的一些实施方式,所述步骤s3包括:将所述纤维长丝置于一种萃取剂中萃取或置于多种萃取剂中依次萃取;和/或,所述萃取总时间为3-48h。

[0028]

根据本发明的优选实施方式,所述萃取剂包括酮、醇和烷烃中的至少一种,优选包括丙酮、甲醇、异丙醇、正己烷和环己烷中的至少一种,优选所述萃取剂的浓度大于95%。

[0029]

经过萃取剂萃取后,纤维长丝中的稀释剂可被分离去除,从而在纤维表面形成孔,增加纤维的表面粗糙度和表面积。

[0030]

根据本发明的一些实施方式,所述方法还包括以下步骤:

[0031]

s4.将制得的多孔纤维干燥12-24h,除去表面的水分,即得。

[0032]

根据本发明的另一个方面,还提供了一种根据上述方法制备的多孔纤维,其直径为0.1-5mm,比表面积为19.0-29.5m2/g。

[0033]

根据本发明的另一个方面,还提供了上述多孔纤维在油水分离中的应用,包括使含油污水通过所述多孔纤维,使其中的油相和水相分离。

[0034]

本发明的多孔纤维为亲油性材料,当含油污水通过所述多孔纤维时,由于油相和水相对纤维的亲和力不同,污水中的油滴聚结在纤维的表面,实现油滴的由小变大,变大后的油滴由于密度较小而上浮,进而实现油相和水相的分离。

[0035]

根据本发明的另一个方面,还提供了一种用于油水分离的装置,包括:

[0036]

贮液罐,用于贮存含油污水;

[0037]

与所述贮液罐相连的聚结器,其内装填有上述多孔纤维,用于接收来自于所述贮液罐的含油污水并对其进行处理,使其中的油相和水相分离;

[0038]

与所述聚结器相连的产水罐,用于接收来自于所述聚结器的水相;

[0039]

与所述聚结器相连的集油罐,用于接收来自于所述聚结器的油相。

[0040]

根据本发明的一些实施方式,所述多孔纤维分层压实装填到聚结器的床层中,装填体积比为1/2。

[0041]

根据本发明的优选实施方式,所述聚结器上设有污水进口、水相出口和油相出口。在一些具体的实施例中,所述油相出口设置于所述聚结器的上部,所述水相出口设置于所述聚结器的侧壁。

[0042]

根据本发明的优选实施方式,所述装置还包括设置于所述贮液罐和聚结器之间的污水罐,所述污水罐设有污水进口、污水出口和气体进口,其污水进口通过管道与所述贮液罐连通,其污水出口通过管道与所述聚结器的进口连通,用于接收来自于贮液罐的污水并输送至聚结器。

[0043]

根据本发明的优选实施方式,所述装置还包括设置于所述贮液罐和污水罐之间的管道上的污水泵,用于将贮液罐内的污水泵入污水罐内。

[0044]

根据本发明的优选实施方式,所述装置还包括与所述污水罐的气体进口相连的气源,用于向所述污水罐内输入气体,以将污水推入聚结器。在一些具体的实施例中,所述气源为氮气瓶。所述气源和污水罐之间通过管道连接,在该管道上设有稳压阀。

[0045]

根据本发明的优选实施方式,所述装置还包括在所述污水罐与聚结器之间的管道上依次设置的流量调节阀、流量计和进料泵。

[0046]

根据本发明的优选实施方式,所述产水罐通过管道与所述聚结器的水相出口连通,所述集油罐通过管道与所述聚结器的油相出口连通。

[0047]

本发明用于油水分离的装置的工作过程和原理如下:

[0048]

贮液罐内的含油污水通过污水泵泵入污水罐中,然后经由进料泵将污水罐内的液体泵入聚结器内,通过调节流量调节阀,控制进水流量在0.1-0.5m3/h内;污水中的油相慢慢附着在多孔纤维表面,进而聚集形成油滴,大颗粒油滴被水相带着离开纤维表面,经由油相出口进入集油罐,脱除了油相的水相经由水相出口进入产水罐。优选污水的温度为30-50℃。

[0049]

根据本发明的另一个方面,提供了一种利用上述装置进行油水分离的方法,包括:

[0050]

(1)将多孔纤维分层压实装填到聚结器的床层中,装填体积比为1/2;

[0051]

(2)将贮液罐内温度为30-50℃的含油污水通过污水泵泵入污水罐中;

[0052]

(3)开启流量调节阀、流量计、稳压阀和气源,经由进料泵将污水罐内的液体泵入聚结器内,通过调节流量调节阀,控制进水流量在0.1-0.5m3/h内;使污水中的油相慢慢附着在纤维表面,进而聚集形成油滴,大颗粒油滴被水相带着离开纤维表面,经由油相出口进入集油罐,脱除了油相的水相经由水相出口进入产水罐。

[0053]

本发明的优点和有益技术效果如下:

[0054]

(1)本发明以热致相分离法制备用于油水分离的多孔纤维材料,制备工艺过程简单,易操作;

[0055]

(2)所使用的主要原料聚丙烯来源丰富,规格指标易控,价格低廉,具有优异的耐化学试剂性能、较高的机械强度,使制成的聚结纤维质量可靠,通过共混添加高密度聚乙烯提高材料的机械性能、改善亲油亲水平衡,有利于表面油膜的流动、脱落,提高水中油滴的聚结和分离效率;

[0056]

(3)初生纤维在成型时凝固浴与稀释剂发生溶解、交换,避免致密皮层的生成,使纤维表面能够生成大量微孔,而且经历不同温度的凝固浴缓慢冷却,可最大程度地降低纤维内部应力,改善纤维聚结材料的力学和热学等性能,防止应力开裂及翘曲变形等现象产生;

[0057]

(4)成核剂的添加使制备的纤维热稳定性及抗冲击强度等性能提高,孔径分布均匀,致孔的稀释剂等添加剂环保无毒或低毒,萃取剂为工业常规试剂,第二、三级凝固浴为简便易得的非溶剂去离子水,使整个过程的生产成本大大降低;

[0058]

(5)由本发明多孔纤维装填制成的油水分离设备结构紧凑,全封闭,安全、防爆,实现油污水处理装置化,处理效率高,回收的污油可资源化再利用,而且不产生任何废渣,不会造成二次污染。

附图说明

[0059]

图1为本发明用于油水分离的装置结构示意图;

[0060]

附图标记说明:1:气源;2:贮液罐;3:稳压阀;4:污水泵;5:污水罐;6:流量调节阀;7:流量计;8:进料泵;9:聚结器;10:产水罐;11:集油罐。

具体实施方式

[0061]

以下结合具体实施例说明本发明,但这些实施例并不用来限制本发明的范围,该领域的技术人员可以根据上述本发明的内容做出一些非本质的改进和调整。

[0062]

如无特别指明,实施例中使用的原料均为市售。

[0063]

测试方法:

[0064]

制备的纤维材料的比表面积测试按照国家标准《气体吸附bet法测定固态物质比表面积(gb/t 19587-004)》进行测定,纤维直径利用xl-30场发射扫描电镜测定。

[0065]

水中含油量按照国家标准《gb/t 16488-1996水质石油类和动植物油的测定》进行测定;

[0066]

除油率按下式计算:

[0067][0068]

式中,c0表示污水罐中的含油污水的含油量,mg/l;

[0069]

c表示产水罐中水相的含油量,mg/l。

[0070]

如图1所示,本发明的用于油水分离的装置包括气源1、贮液罐2、稳压阀3、污水泵4、污水罐5、流量调节阀6、流量计7、进料泵8、聚结器9、产水罐10和集油罐11。

[0071]

其中,贮液罐2用于贮存含油污水,其中的污水温度为30-50℃,其通过管道依次与污水泵4相连;污水泵4通过管道与污水罐5的污水进口,用于将贮液罐2内的含油污水泵入污水罐5中。气源1通过管道与污水罐5的气体进口相连,在该管道上设有稳压阀3,在本发明的实施例中,气源1优选为氮气瓶。污水罐5的污水出口通过管道与进料泵8相连,在该管道上依次设有流量调节阀6和流量计7,进料泵通过管道与聚结器9的进口相连,用于将污水罐5中的污水泵入聚结器9中进行处理。聚结器9内装填有多孔纤维,以对污水进行处理,将油相和水相分离。聚结器包括油相出口和水相出口,油相出口通过管道与集油罐11相连,水相出口通过管道与产水罐10相连。

[0072]

实施例1-24和对比例1-7

[0073]

(1)取聚丙烯树脂加入到带有搅拌装置的纺丝釜中与高密度聚乙烯、稀释剂和成核剂按比例混合,加热至一定温度熔融,并在通氮气条件下搅拌一段时间,停止搅拌后静置一段时间脱泡,得到纺丝液。

[0074]

(2)纺丝液经过滤网过滤后,采用计量泵将纺丝液输送至喷丝头,之后以恒定速率挤出纺丝液熔体成为初生纤维,然后经过三级凝固浴进行冷却,得到纤维长丝,之后用牵引轮卷绕收集。

[0075]

(3)制得的初生纤维放入萃取剂中萃取一段时间,然后在通风橱中自然干燥,除去表面吸附的水分,制得多孔纤维。

[0076]

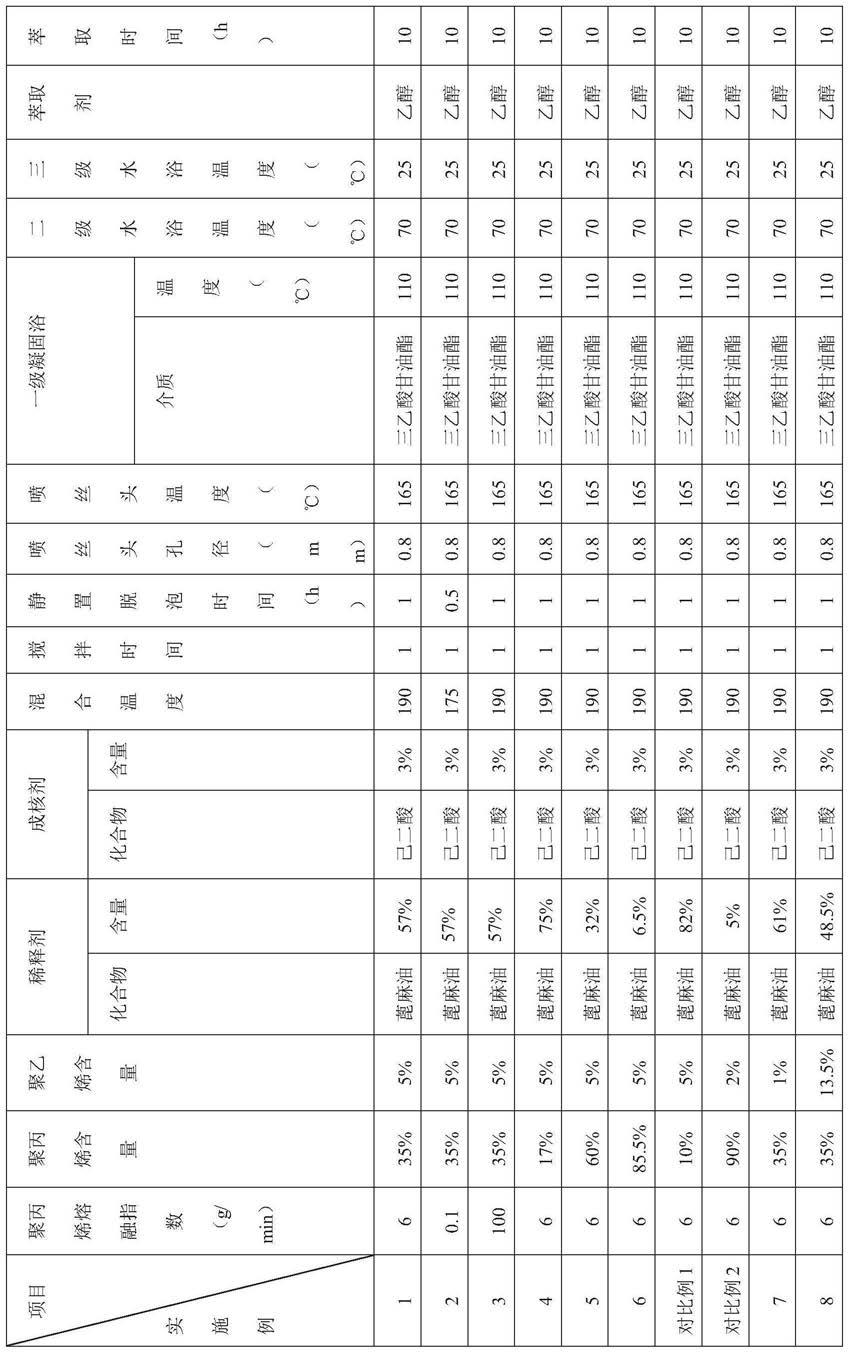

各步骤数据见表1。

[0077]

表1

[0078]

[0079]

[0080][0081]

实施例25-52和对比例8-16

[0082]

采用图1所示的装置处理某炼化企业含油废水,该废水的ph为7.5,含油量为

1186mg/l。

[0083]

(1)将实施例1-24和对比例1-7制备的多孔纤维分别分层压实装填到聚结器的床层中,装填比为1/2;

[0084]

(2)将贮液罐内温度为30-50℃的含油污水通过污水泵泵入污水罐中;

[0085]

(3)开启流量调节阀、流量计、稳压阀和气源,经由进料泵将污水罐内的液体泵入聚结器内,通过调节流量调节阀,控制进水流量在0.1-0.5m3/h。

[0086]

运行稳定后测取数据,计算得到除油率。

[0087]

各实施例和对比例数据见表2。

[0088]

表2

[0089]

[0090][0091]

在本发明中的提到的任何数值,如果在任何最低值和任何最高值之间只是有两个单位的间隔,则包括从最低值到最高值的每次增加一个单位的所有值。例如,如果声明一种组分的量,或诸如温度、压力、时间等工艺变量的值为50-90,在本说明书中它的意思是具体列举了51-89、52-88......以及69-71以及70-71等数值。对于非整数的值,可以适当考虑以0.1、0.01、0.001或0.0001为一单位。这仅是一些特殊指明的例子。在本申请中,以相似方式,所列举的最低值和最高值之间的数值的所有可能组合都被认为已经公开。

[0092]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1