一种加弹丝生产设备的制作方法

[0001]

本发明属于加弹机技术领域,涉及一种加弹丝生产设备。

背景技术:

[0002]

目前加弹机是用于对化纤丝增加弹性的设备。

[0003]

现有的授权公告号为cn205821590u的中国发明专利,该专利公开了一种化纤丝加弹机,包括油轮、第一加热器、驱动装置、显示屏和喂丝罗拉,机箱中部设有显示屏,且显示屏下方设有警示灯,显示屏右下侧设有喂丝罗拉,且喂丝罗拉右侧设有放丝筒,显示屏右侧设有假捻器,且假捻器上侧设有第一加热器,显示屏左上侧设有第二罗拉,且第二罗拉右侧设有冷却板,第二罗拉左侧设有第二加热器,显示屏左侧设有油轮,且油轮下侧设有油盒,显示屏左下侧设有驱动装置,且驱动装置左侧设有收丝筒。

[0004]

上述中的现有技术方案存在以下缺陷:该化纤丝加弹机在对化纤丝加弹后,化纤丝表面产生高温,该化纤机加弹机难以对高温的化纤丝进行冷却风干,影响化纤丝加弹机的使用效果。

技术实现要素:

[0005]

本发明的目的是针对现有的技术存在上述问题,提出了一种加弹丝生产设备,够对加工完成后的高温的化纤丝进行冷却,从而便于化纤丝的使用。

[0006]

本发明的目的可通过下列技术方案来实现:一种加弹丝生产设备,包括架体,所述的架体上依次设置有放丝辊、第一罗拉、加热机构、冷却机构、组合式假捻器、第二罗拉、上油组件、并线模以及收件机构,所述的放丝辊、第一罗拉和第二罗拉均转动连接于机架,所述的加热机构、冷却机构、组合式假捻器、上油组件、并线模以及收件机构固定于机架,所述的冷却机构包括管体,所述的管体包括外管和内管,所述的内管设置在外管内部,所述的内管与外管之间形成封闭冷却腔,所述的冷却腔内填充有冷却液,所述的内管的内表面设置有若干向内侧凸起的小凸点,所述的若干小凸点呈环形阵列分布于内管的内表面,所述的小凸点与冷却腔相连通,所述的管体还设有对管体内的丝进行冷却的风冷组件。

[0007]

通过设置冷却腔、小凸点以及风冷组件,冷却腔内填充冷却液,冷却液能够进入至小凸点内,增加了内管的内表面面积,从而提高了冷却液对丝线的冷却效果,通过设置环形阵列的小凸点,冷却液能够进入至小凸点内,增加了内管的内表面面积,从而提高了冷却液对丝线的冷却效果;同时通过风冷组件,进一步对丝线进行冷却,从而使该冷却机构对丝线具有较好的冷却效果。

[0008]

在上述的一种加弹丝生产设备中,所述的风冷组件包括若干穿插于管体的通风管,所述的通风管均匀对称分布在管体上,所述管体两端分别设置有进线口和出线口,所述的通风管沿着丝线传输方向逐渐增长,所述的通风管的管面与外管的管面相平行,所述的机架上还设有将冷却风吹入通风管的吹风机。通过将通风管对称设置,能够使两侧进风均匀,避免两侧风量不均匀导致丝线产生晃动,容易造成丝线断裂,将设置成通风管沿着丝线

传输方向逐渐增长能够有效避免位于前侧的通风管将后侧的通风管的关口遮挡住,从而影响冷却效果。

[0009]

在上述的一种加弹丝生产设备中,所述的加热机构包括加热箱和加热顶盖,所述的加热箱内设置有若干用于传输加弹丝的传输组件,若干所述的传输组件依次上下间隔设置,所述的传输组件包括水平固定安装在加热箱内的安装轴以及转动连接于安装轴的传输轮,所述的加热箱和加热顶盖上均设置有加热件,所述的加热件的一端位于传输轮内,所述的底盖上设置有吹气机构。

[0010]

在上述的一种加弹丝生产设备中,所述的吹气机构包括水平设置在顶盖上的主气管、若干设置在主气管上的支气管,所述的支气管贯穿顶盖,所述的支气管均匀分布于加热件的一侧,所述的主气管的一端封闭且其另一端与吹气设备相连接。

[0011]

在上述的一种加弹丝生产设备中,所述的组合式假捻器包括固定安装在机架上的底座,所述的底座上设置有若干假捻组件,所述的底座的下端设置用于同步驱动假捻组件转动的转动装置,所述的假捻组件包括转动连接于底座的第一转动轴,所述的第一转动轴上设置有若干垫片,所述的垫片上设置有可拆卸的假捻盘,所述的假捻盘包括左盘和右盘,所述的左盘和右盘之间设置有卡接组件,所述的假捻盘上还设置有将左盘和右盘固定的加固组件。通过将假捻盘外套在第一转动轴上,假捻盘的左盘和右盘可进行拆分,并通过卡接组件进行使左右和右盘卡接在一起,加固组件能够对假捻盘固定在第一转动轴上,避免第一转动轴转动,转盘在离心力的作用下发生转动,通过以上设置,方便对假捻盘进行拆装,方便工作人员对假捻盘进行更换和维护,保证对加弹丝假捻的效果。

[0012]

在上述的一种加弹丝生产设备中,所述的加固组件包括压片、设置在压片上的夹脚组以及可供夹脚组插入的插孔,所述的夹脚组包括对称设置在压片上的弹性夹脚,两个所述的弹性夹脚的一端均与压片的同一点固定,且远离压片的一端向两侧分开;所述的转动组件包括设置在第一转动轴上的导向轮、用于连接导向轮同步转动皮带以及用于驱动其中一个导向轮转动的第一转动件,所述的第一转动轴的下端贯穿底座且与导向轮固定连接。弹性夹脚的两侧向外分开,当弹性夹脚需要插入至插孔中时,将两个弹性夹脚相内侧按压,使其平行插入至插孔内,插入插孔后弹性夹脚向外张开,使弹性夹脚与插孔的孔壁相抵触,从而提高弹性夹脚与插孔之间的牢固性,使左盘和右盘之间的安装更加牢固,当需要将左盘和右盘拆分时,仅需将弹性插脚从插孔中拔出即可;通过设置转动组件,第一转动件的输出轴转动带动导向轮转动,导向轮通过皮带进行传动连接,能够带动其他导向轮进行转动,从而使所有第一转动轴能够同步转动,使假捻盘进行转动,使穿过的纱线与假捻盘进行不断的摩擦,从而对纱线进行假捻。

[0013]

在上述的一种加弹丝生产设备中,所述的上油组件包括油箱、位于油箱内的上油机构以及沿加弹丝传输方向设置于上油机构一侧的导线机构,所述的油箱上设置有用于驱动上油机构上下移动的第二驱动缸,所述的导线机构包括转动于油箱的第二转动轴、若干设置在第二转动轴上的独立轮以及用于驱动第二转动轴转动的第二转动件,所述的油箱的一侧还设有控制单元,所述的控制单元可根据第二驱动缸反馈信号同步控制第二转动件以调节导线机构的转速。通过设置控制单元、第二驱动缸、导线机构、上油机构以及第二转动件,工作人员能够根据油箱内的油量来控制第二驱动缸调节上油机构的位置,使加弹丝能够全方位涂油,从而提升加弹丝质量,在第二驱动缸运行过程中,反馈信号给控制单元,控

制单元能够控制第二转动件来调节独立轮的转速,从而使加弹丝能够使加弹丝在传输过程中的张紧度保持一致,避免加弹丝的张紧度过大造成断裂或加弹丝的张紧度过小,因张力不足而影响加弹丝的质量。

[0014]

在上述的一种加弹丝生产设备中,所述的上油机构包括上下滑动于油盒的安装杆以及均匀分布在安装杆上的上油轮,所述的上油轮转动于上油轮,所述第二驱动缸的输出端固定连接在安装杆的两端。通过驱动杠带动安装杆上下移动,能够使上油轮上的加弹丝能够完全浸没在油盒内,使纱线能够进行全方位涂油,从而提高加弹丝的质量;同时工作人员可根据油盒内的油量调节上油轮的位置。

[0015]

在上述的一种加弹丝生产设备中,所述的收卷机构包括设置在机架上的收卷架,所述的收卷架上转动连接有替换轴,所述的收卷架的一侧设置有用于驱动替换轴转动的第三转动件,所述的替换轴上设置有若干均匀分布的替换组件,所述的替换组件设有3个且均匀分布于替换轴上,所述的替换组件包括固定安装在替换轴上的安装板、转动连接安装板的收卷辊以及用于驱动收卷辊转动的驱动件,所述的收卷辊上设置有使加弹丝在收卷时始终保持张力的张紧组件。通过设置替换组件,当其中一个替换组件上的收卷辊完成收卷后,可通过转动件驱动替换轴转动,使空的收卷辊转动至指定位置对加弹丝进行收卷,从而实现对加弹丝的不间断收卷,工作人员能够在收卷辊对加弹丝进行收卷时对满的收卷辊进行更换,节省更换时间,提高加弹丝收卷效率;同时通过设置张紧组件,能够使加弹丝缠绕在收卷辊上使始终保持一定的张力,避免加弹丝张紧度不足导致其收卷时较为松散,从而从收卷辊上脱落。

[0016]

在上述的一种加弹丝生产设备中,所述的张紧组件包括设置在收卷辊上方的张紧板,所述的张紧板与收卷辊之间设置有若干回复弹簧,所述的张紧板的横截面呈与收卷辊同心的弧形。如此设置,当加弹丝不断缠绕在紧张板上时,受到的压力逐渐增大,从而使回复弹簧收缩,同时产生向外的弹力,能够使加弹丝在收卷时保持足够的张紧度,避免加弹丝由于张力不足导致其从收卷辊上脱落。

[0017]

与现有技术相比,本发明通过设置冷却腔、小凸点以及风冷组件,冷却腔内填充冷却液,冷却液能够进入至小凸点内,增加了内管的内表面面积,从而提高了冷却液对丝线的冷却效果,通过设置环形阵列的小凸点,冷却液能够进入至小凸点内,增加了内管的内表面面积,从而提高了冷却液对丝线的冷却效果;同时通过风冷组件,进一步对丝线进行冷却,从而使该冷却机构对丝线具有较好的冷却效果。

附图说明

[0018]

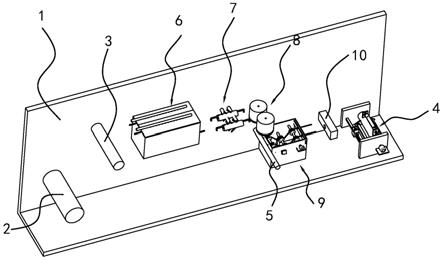

图1是本发明的立体结构示意图;

[0019]

图2是加热机构结构示意图;

[0020]

图3是加热机构剖视图;

[0021]

图4是加热机构无加热箱体结构示意图;

[0022]

图5是图3中a处放大图;

[0023]

图6是冷却机构剖视图;

[0024]

图7是滤尘组件结构示意图;

[0025]

图8是组合式假捻器结构示意图;

[0026]

图9是组合式假捻器无罩体结构示意图;

[0027]

图10是假捻组件剖视图;

[0028]

图11是假捻盘爆炸示意图;

[0029]

图12是加固组件结构示意图;

[0030]

图13上油组件结构示意图;

[0031]

图14是收卷机构结构示意图;

[0032]

图15是替换组件剖视图;

[0033]

图16是图15中b处放大图。

[0034]

图中,1、架体;2、放丝辊;3、第一罗拉;4、第二罗拉;5、收卷机构;51、收卷架;52、替换轴;53、第三转动件;54、替换组件;541、安装板;542、收卷辊;543、驱动件;55、张紧组件;551、张紧板;552、回复弹簧;56、安全夹头;57、丝线往返组件;571、滑移杆;572、滑移架;573、导轮;574、第一驱动缸;58、限位槽;6、加热机构;61、加热箱体;62、加热顶盖;63、传输组件;631、安装轴;632、传输轮;64、加热件;641、加热条;642、保护罩;65、吹气机构;651、主气管;652、支气管;66、加热轮槽;67、气孔;68、出丝孔;69、进丝孔;7、冷却机构;71、管体;701、外管;702、内管;73、冷却腔;74、冷却液;75、小凸点;76、风冷组件;761、通风管;77、滤尘组件;771、盖体;772、安装孔;773、过滤网;78、导向环;79、进液管;710、出液管;8、组合式假捻器;81、底座;82、假捻组件;821、第一转动轴;822、垫片;823、假捻盘;8231、左盘;8232、右盘;83、卡接组件;831、卡块;832、卡孔;84、加固组件;841、压片;842、夹脚组;8421、弹性夹脚;843、插孔;85、罩体;87、转动组件;871、导向轮;872、皮带;873、第一转动件;88、夹孔;89、穿孔;810、摩擦片;811、排气管;9、上油组件;91、油箱;92、上油机构;921、安装杆;922、上油轮;93、第二驱动缸;94、导线机构;941、第二转动轴;942、第二转动件;493、独立轮;95、控制单元;96、环槽;97、刮油组件;971、支撑板;972、过油孔;973、橡胶圈;98、无盖油盒;99、固定杆;910、进线轮;10、并线模。

具体实施方式

[0035]

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

[0036]

如图1所示,一种加弹丝生产设备,包括架体1,架体1上依次设置有放丝辊2、第一罗拉3、加热机构6、冷却机构7、组合式假捻器8、第二罗拉4、上油组件9、并线模10以及收件机构,放丝辊2、第一罗拉3和第二罗拉4均转动连接于架体1,加热机构6、冷却机构7、组合式假捻器8、上油组件9、并线模10以及收件机构固定于机架。

[0037]

其中组合式假捻器8与冷却机构7均设有两个,两个冷却机构7之间和两个假捻器之间均通过连接杆相连接。

[0038]

如图2至图5所示,加热机构6包括加热箱体61和加热顶盖62,加热顶盖62可拆卸于加热箱体61,加热箱体61的两端分别设置有出丝孔68和进丝孔69。

[0039]

加热箱体61内设置有若干用于传输加弹丝的传输组件63,若干传输组件63依次上下间隔设置,若干传输组件63呈波浪形设置。通过将传输组件63设置成波浪形,能增加加弹丝的传输路径,从而能够对加弹丝进行充分加热。

[0040]

传输组件63包括水平固定安装在加热箱体61内的安装轴631以及转动连接于安装

轴631的传输轮632,传输轴上的传动轮为个或个,在本实施例中,作为优选,传输轴上的传输轮632为个。通过设置多个传动轮能够对多根加弹丝进行传输和加热。

[0041]

传输轮632上沿其轮面开设有加热轮槽66,加热件64位于加热轮槽66内且加热轮槽66的槽壁存在一定间距。加热轮槽66的设置能够对加弹丝的横向位置进行限位,避免加弹丝在传输时水平滑动,同时加热件64位于加热轮槽66内,能够缩短加热件64与加弹丝之间的距离,提高加热效果;加热件64位于加热轮槽66内且加热轮槽66的槽壁存在一定间距能够避免传输轮632在传动时与加热件64接触产生摩擦从而影响对加弹丝的传输。

[0042]

底盖上设置有吹气机构65,吹气机构65包括水平设置在加热顶盖62上的主气管651、若干设置在主气管651上的支气管652,支气管652贯穿加热顶盖62,支气管652均匀分布于加热件64的一侧,主气管651的一端封闭且其另一端与吹气设备相连接。由于气体在加热后体积膨胀,密度减小,根据阿基米德原理和物体的沉浮条件可以知道,密度小的物质,会上浮,因此热气会上浮,通过设置吹气组件能够使位于加热箱体61顶部的热气吹下下方的加弹丝,从而对加弹丝进行充分加热。

[0043]

加热箱体61和加热顶盖62上均设置有加热件64,加热件64的一端位于传输轮632内,加热件64包括加热条641以及设置在加热条641外的保护罩642,加热条641为不锈钢电热条,保护罩642由耐高温材料制成。保护罩642的设置能够避免加弹丝与加热条641接触,防止温度过高造成加弹丝的熔断。

[0044]

保护罩642上开设有将热气排出的气孔67。气孔67的设置能够使吹气机构65将保护罩642内的热气吹出,从而吹向加弹丝,从而提高该装置对加弹丝的加热效果

[0045]

如图6和图7所示,冷却机构7包括管体71,管体71两端分别设置有进线口和出线口,管体71包括外管701和内管702,内管702设置在外管701内部,内管702与外管701之间形成封闭冷却腔73,冷却腔73内填充有冷却液74,内管702的内表面设置有若干向内侧凸起的小凸点75,小凸点75与冷却腔73相连通,若干小凸点75呈环形阵列分布于内管702的内表面。通过设置环形阵列的小凸点75,冷却液74能够进入至小凸点75内,增加了内管702的内表面面积,从而提高了冷却液74对丝线的冷却效果。

[0046]

管体71还设有对管体71内的丝进行冷却的风冷组件76,风冷组件76包括若干穿插于管体71的通风管761,通风管761均匀对称分布在管体71上。通过将通风管761对称设置,能够使两侧进风均匀,避免两侧风量不均匀导致丝线产生晃动,容易造成丝线断裂。

[0047]

通风管761沿着丝线传输方向逐渐增长。如此设置,能够有效避免位于前侧的通风管761将后侧的通风管761的关口遮挡住,从而影响冷却效果。

[0048]

通风管761的管面与外管701的管面相平行。风机(图中未画出)设置在通风管761的一侧,如此设置能够使风机吹出来的风能够平行进入至通风管761内,使风更容易进入通风管761内提高冷却效果。

[0049]

通风管761上螺纹连接有滤尘组件77,滤尘组件77包括螺纹连接于通风管761上的盖体771,盖体771上开设有安装孔772,安装孔772内设置有过滤网773。通过安装过滤网773能够防止外部的风机将风吹入通风管761内对丝线进行冷却时将灰尘吹入管体71内,能够对吹入的空气进行过滤,将灰尘附着在过滤网773上,避免对丝线的质量造成影响;过滤组件螺纹连接于通风管761,当过滤网773上的灰尘堆积到一定程度时,便于工作人员将过滤组件拆卸下来,对过滤进行清洗。

[0050]

管体71的两端固设有与管体71同轴的导向环78,导向环78通过连接杆固定连接于管体71。导向环78用于引导丝线进出内管702中,减小丝线于内管702内移动时产生的晃动。

[0051]

冷却腔73的两端分别有进液管79和出液管710,进液管79和出液管710上均设置有盖帽。进液管79和出液管710的设置能够便于对冷却腔73内的冷却液74进行更换。

[0052]

如图8至图12所示,组合式假捻器8包括底座81,底座81上设置有若干假捻组件82,在本实施例中,作为优选,底座81上的假捻组件82为3组。

[0053]

假捻组件82包括转动连接于底座81的第一转动轴821,第一转动轴821上设置有若干垫片822,在本实施例中,作为优选,每个第一转动轴821上固设有个垫片822,垫片822上设置有可拆卸的假捻盘823。

[0054]

假捻盘823上设置有可供第一转动轴821穿过的穿孔89。穿孔89的直径要大于第一转动轴821的直径,假捻盘823包括左盘8231和右盘8232,左盘8231和右盘8232之间设置有卡接组件83。

[0055]

卡接组件83包括固定安装在左盘8231上的卡块831以及开设于右盘8232上的卡孔832,卡块831插接于卡孔832内。通过将卡块831插入卡孔832内,能够对左盘8231和右盘8232进行快速定位,使工作人员能够准确的将左盘8231插入至右盘8232上。

[0056]

假捻盘823上还设置有将左盘8231和右盘8232固定的加固组件84,加固组件84包括压片841、设置在压片841上的夹脚组842以及可供夹脚组842插入的插孔843,夹脚组842有两个且对称设置在压片841的底部。能够提高对左盘8231和右盘8232之间的固定,避免左盘8231和右盘8232在转动时分离。

[0057]

夹脚组842包括对称设置在压片841上的弹性夹脚8421,两个弹性夹脚8421的一端均与压片841的同一点固定,且远离压片841的一端向两侧分开,弹性夹脚8421的两侧向外分开,当弹性夹脚8421需要插入至插孔843中时,将两个弹性夹脚8421相内侧按压,使其平行插入至插孔843内,插入插孔843后弹性夹脚8421向外张开,使弹性夹脚8421与插孔843的孔壁相抵触,从而提高弹性夹脚8421与插孔843之间的牢固性,使左盘8231和右盘8232之间的安装更加牢固,当需要将左盘8231和右盘8232拆分时,仅需将弹性插脚从插孔843中拔出即可。

[0058]

压片841上开设有与第一转动轴821过盈配合的夹孔88,加固组件84在对假捻盘823进行加固时,需要向下按压推动压片841,在自然状态下,压片841不会因重力从转轴上向下滑落,使压片841与转动杆相对固定,在加固组件84在对假捻盘823加固后,使假捻盘823固定,避免第一转动轴821转动,假捻盘823在离心力的作用下发生转动。

[0059]

底座81的下端设置用于同步驱动假捻组件82转动的转动装置,转动组件87包括设置在第一转动轴821上的导向轮871、用于连接导向轮871同步转动皮带872以及用于驱动其中一个导向轮871转动的第一转动件873,第一转动件873固定安装在外部的机架上,以防止转动电机输出轴的自转,第一转动轴821的下端贯穿底座81且与导向轮871固定连接。第一转动件873的输出轴转动带动导向轮871转动,导向轮871通过皮带872进行传动连接,能够带动其他导向轮871进行转动,从而使所有第一转动轴821能够同步转动,使假捻盘823进行转动,使穿过的纱线与假捻盘823进行不断的摩擦,从而对纱线进行假捻。

[0060]

其中,假捻盘823与垫片822之间还设置有摩擦片810。摩擦片810的设置能够增加假捻盘823与垫片822之间的摩擦力,从而有利于第一转动轴821在转动时带动假捻盘823转

动,防止垫片822与假捻盘823之间摩擦力过小而无法带动假捻盘823转动。

[0061]

底座81上还设置有罩体85,罩体85的顶部设置有限位孔。通过罩体85上的限位孔,对加弹丝的进入进行限位,保证加弹丝从假捻器的假捻盘823之间穿过。

[0062]

罩体85的一端还设置有排气管811,排气管811的一端净化设备相连接。净化设备为hefil空气净化过滤器,假捻器对加弹丝进行假捻时会有产生有毒气体,会对工作人员的健康造成不利的影响,通过设置排气管811能够将有害气体进行抽送,并通入外部的净化设备对有毒气体进行净化,保证工作人员的工作环境的安全。

[0063]

如图13所示,上油组件9包括油箱91、位于油箱91内的上油机构92以及沿加弹丝传输方向设置于上油机构92一侧的导线机构94,油箱91上设置有用于驱动上油机构92上下移动的第二驱动缸93,第二驱动缸93为气缸或液压缸。第二驱动缸93用于驱动上油机构92上下移动,实现自动化,减少人工调节所需劳动力。

[0064]

油箱91的侧壁上分别开设有出线口和进线口,出线口和进线口数量相同且一个出线口对应一个进线口。如此设置,能够避免相邻两根加弹丝穿孔89导致其缠绕在一起。

[0065]

导线机构94包括转动于油箱91的第二转动轴941、若干设置在第二转动轴941上的独立轮493以及用于驱动第二转动轴941转动的第二转动件942,第二转动件942为伺服电机。伺服电机用于调节独立轮493的转速,且其输出轴与转动杆的轴心固定连接。

[0066]

上油机构92包括上下滑动于油盒的安装杆921以及均匀分布在安装杆921上的上油轮922,独立轮493与上油轮922的数量相对应且位于同一直线上。

[0067]

第二驱动缸93的输出端固定连接在安装杆921的两端。通过驱动杠带动安装杆921上下移动,能够使上油轮922上的加弹丝能够完全浸没在油盒内,使纱线能够进行全方位涂油,从而提高加弹丝的质量;同时工作人员可根据油盒内的油量调节上油轮922的位置。

[0068]

油箱91一侧还设有控制单元95,控制单元95可根据第二驱动缸93反馈信号同步控制第二转动件942以调节导线机构94的转速。

[0069]

上油轮922和独立轮493的轮面上开设有与加弹丝过盈配合的环槽96。环槽96的设置能够防止加弹丝在进行传输时发生位移,起到一定的限位作用。

[0070]

出线口处还设置有刮油组件97,刮油组件97包括水平设置于油箱91内腔的支撑板971,支撑板971上开设有与出线口呈一直线设置的过油孔972,过油孔972内嵌有橡胶圈973,橡胶圈973与加弹丝过盈配合,支撑板971底部横截面呈三角状。过油孔972的设置能够使加弹丝在经过过油孔972时能够将加弹丝上多余的油量刮落,使加弹丝上的油量均匀;橡胶圈973能够避免过油孔972对纱线刮油时对纱线造成损伤,影响纱线质量,同时将支撑板971底端设置成三角状,能够对刮落的有起到导流的作用,使油重新落入油盒内。

[0071]

油箱91的底部固定安装有无盖油盒98,上油轮922下端位于无盖油盒98内,无盖油盒98的高度为第二驱动缸93收缩时的高度。无盖油盒98能够为上油装置供油,同时能够重新收集刮油机构刮落的油,减少油的浪费,提高油的利用率。

[0072]

第二驱动缸93的外表面贴有防油纸,防油纸为pet防油纸,能够避第二驱动缸93位于无盖油盒98内,无盖油盒98内的润滑油进入第二驱动缸93内对第二驱动缸93造成损坏。

[0073]

油箱91的进线口处还水平固定安装有固定杆99,固定杆99上转动连接有进线轮910。

[0074]

如图14至图16所示,收卷机构5包括收卷架51,收卷架51上转动连接有替换轴52,

收卷架51的一侧设置有用于驱动替换轴52转动的第三转动件53,第三转动件53为伺服电机,第三转动件53的输出端与替换轴52的轴心相连接。

[0075]

替换轴52上设置有若干均匀分布的替换组件54,替换组件54包括固定安装在替换轴52上的安装板541、转动连接安装板541的收卷辊542以及用于驱动收卷辊542转动的驱动件543,驱动件543均为伺服电机,收卷辊542与安装板541之间设置有安全夹头56,安全夹头56设置有两个,驱动件543的输出轴与一侧安全夹头56相连接,另一侧的安全夹头56则与安装板541转动连接,收卷辊542可拆卸于安全夹头56。安全夹头56为w-脚座型安全夹头56,安全夹头56是一种能迅速连接的装置,应用于收料和放料的卷轴上,以节省操作者上、下料的时间。当更换物料时无需每次去移动机器的结构。安全夹头56为操作者在收、放料完成时提供了迅速更换物料的功能。减少了上、下物料的时间,使操作者的工作更有效率以达到成本的节省。

[0076]

替换组件54设有个且均匀分布于替换轴52上。通过设置多个替换组件54,当其中一个替换组件54完成对加弹丝的收卷后,能够空的替换组件54替换上去,使工作人员能够快速对收卷辊542进进行更换,从而实现对加弹丝的不间断收卷,使工作人员在一个收卷辊542对加弹丝进行收卷时,将收集满的进行更换,提高dty弹丝的生产效率。

[0077]

收卷辊542上设置有使加弹丝在收卷时始终保持张力的张紧组件55,张紧组件55包括设置在收卷辊542上方的张紧板551,张紧板551与收卷辊542之间设置有若干回复弹簧552,张紧板551的横截面呈与收卷辊542同心的弧形。如此设置,当加弹丝不断缠绕在紧张板上时,受到的压力逐渐增大,从而使回复弹簧552收缩,同时产生向外的弹力,能够使加弹丝在收卷时保持足够的张紧度,避免加弹丝由于张力不足导致其从收卷辊542上脱落。

[0078]

收卷架51上设置有丝线往返组件57,丝线往返组件57设置在收卷辊542的前端。丝线往返组件57的设置能够使加弹丝在收卷时来回移动,从而均匀的收卷在收卷辊542上。

[0079]

丝线往返组件57包括固定安装在收卷架51上的滑移杆571,滑移杆571上水平滑动有滑移架572,滑移架572上转动连接有导轮573,滑移杆571上固定安装有用于驱动滑移架572水平滑动的第一驱动缸574,第一驱动缸574为气缸或液压缸。通过第一驱动缸574的输出端沿着滑移杆571来回伸缩,能够带动滑移架572在滑移杆571上往返移动,使得导线在收卷时能够均匀的缠绕在收卷辊542上。

[0080]

导轮573上设置有对加弹丝进行水平限位的限位槽58,限位槽58沿其轮面开设。限位槽58的设置能够对加弹丝进行水平限位,避免加弹丝在水平滑动时使加弹丝脱离轮面,从而使收卷辊542收卷不均匀。

[0081]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1