一种酸性可染氨纶纤维的制备方法与流程

[0001]

本发明属于高分子材料生产领域,特别涉及一种酸性可染氨纶纤维的制备方法。本发明制造的酸性染料易上色氨纶相比普通氨纶,在酸性染料中能够实现多彩、绚丽的效果,减小与对手纱线之间的色差,消除面料的露白或亮光现象,使面料纹路清晰、更加平滑,提升面料品质同时具有较好的力学性能。

背景技术:

[0002]

氨纶纤维在染色过程中,难于着色,这主要是由氨纶纤维的高聚物结构所引起的,其高聚物结构由硬段和软段组成,硬段极性强,但染料难以进入,软段极性弱,但对染料的作用力差,所以导致氨纶纤维着色困难,色牢度低。随着国民生活水平不断提高,对穿着舒适性和时尚性也提出了更高的要求。为了有效地解决这个问题,需要开发一种容易上色的氨纶纤维。

[0003]

目前,针对氨纶纤维染色效果的改善已有一些报道。例如,中国专利961159911.x,200710015248.5,201310681125.0都是基于在扩链反应引入叔氨基以提供染料酸座,达到提升染色效果的目的,但受限于对原液稳定性和可纺性影响较大。201410490678.2,201511016306.7,201611170319.4等通过物理添加二烷基二甲基季铵盐、卤代长链烷烃、聚脒等赋予氨纶优异的酸性染料或活性染料上色效果,但受限于产品指标、均一性和可纺性影响较大。201710938274.9通过添加液态聚酰胺,赋予氨纶优异的染色性能,但液态聚酰胺主要功能为环氧树脂固化剂,会使聚氨酯分子链交联,不利于生产过程控制,同时对产品性能指标影响很大,其断裂伸长率大幅度降低;且部分液态聚酰胺含有溶剂对dmac回收系统影响很大。因此,需要开发一种酸性可染氨纶纤维的新技术,以便于更好地产业化。

技术实现要素:

[0004]

技术问题:本发明的目的在于解决目前现有技术的不足,提供一种酸性可染氨纶纤维的制备方法。该制造方法的实施过程简便,而且可以广泛地应用于不同品种的聚氨酯弹性纤维,制备的聚氨酯弹性纤维易上色,色牢度高。

[0005]

技术方案:为实现上述目的,本发明提供一种酸性可染氨纶纤维的制备方法,该氨纶纤维的制备方法包括步骤:

[0006]

步骤1.将染色助剂加入有机溶剂中研磨5~10小时,研磨后的混合物通过添加聚氨酯脲原液a,使其粘度在100~500cpa

·

s,形成稳定的功能染色助剂分散液b;

[0007]

步骤2.将流动促进剂加入有机溶剂在50~100℃下搅拌溶解2~4小时,制备得到流动促进剂溶液c;

[0008]

步骤3.将染色助剂分散液b和流动促进剂溶液c添加至聚氨酯脲原液a中而制得纺丝原液d,对上述纺丝原液d进行纺丝和卷绕,得到酸性可染氨纶纤维。

[0009]

所述的染色助剂为尼龙6、尼龙66或尼龙610其中一种,或其混合物。

[0010]

所述的染色助剂占纤维质量分数的0.5~5.0%,平均粒径小于10微米。

[0011]

所述的染色助剂数均分子量为1万~5万。

[0012]

所述的流动促进剂为聚丁二烯树脂。

[0013]

所述的流动促进剂占纤维质量分数的0.3~3.0%。

[0014]

所述的有机溶剂是n,n-二甲基甲酰胺或n,n-二甲基乙酰胺。

[0015]

有益效果:本发明采用染色助剂和流动促进剂制备酸性可染氨纶纤维,其带来的有益效果有:一、添加该类染色助剂,其氨纶酸性染色效果与锦纶一致,不会出现染不同颜色亮度不一致的问题;二、采用较低分子量的染色助剂,可使染色助剂在较低含量下,也能达到良好染色效果,同时可减少对产品性能影响;三、添加流动促进剂,提高染色助剂在纺丝过程中向表层扩散速度,使染色助剂在纤维表面集聚,进一步使其在较低的含量下,也能达到较好的效果。由此发明技术制备的氨纶酸性不易染色问题得以改善,同时具备良好的物理性能。

具体实施方式

[0016]

该方法包括如下几个步骤:

[0017]

1)将二异氰酸酯、聚醚二元醇和有机溶剂加入反应釜中,形成60~70%质量分数的溶液,在35~50℃反应下110~120min,得到预聚物。将上述的预聚物冷却至7~9℃后,再与质量分数为1.0~8.0%的双胺和单胺的混合液进行扩链反应;再把耐紫外光助剂、抗氧剂、润滑剂、消光剂添加到扩链反应完成后的聚合物溶液中,充分搅拌,得到固体含量为30~40%的聚氨酯脲纺丝溶液a;

[0018]

2)将染色助剂加入有机溶剂研磨5~10小时,研磨后的混合物通过添加聚氨酯脲原液a,使其粘度在100~500cpa

·

s,形成稳定的功能染色助剂分散液b;

[0019]

3)将流动促进剂加入有机溶剂在50~100℃下搅拌溶解2~4小时,制备得到溶液c;

[0020]

4)将染色助剂分散液b和溶液c添加至聚氨酯脲原液a中而制得纺丝原液d,对上述纺丝原液d进行纺丝和卷绕。

[0021]

其中,步骤1)所述的二异氰酸酯为4,4'-mdi、2,4'-mdi或两者的混合物。

[0022]

步骤1)中所述的聚醚二元醇为数均分子量1500~3000的聚四氢呋喃醚二醇或数均分子量1500~3000的聚丙二醇或是两者的混合物。

[0023]

步骤1)所述的双胺是乙二胺、丙二胺或是两者的混合物。

[0024]

步骤1)所述的单胺是二乙胺、乙醇胺或是两者的混合物。

[0025]

步骤1)所述的有机溶剂是n,n-二甲基甲酰胺或n,n-二甲基乙酰胺。

[0026]

步骤2)所述的染色助剂是尼龙6、尼龙66或尼龙610其中一种,或其混合物;其用量为纤维质量分数的0.5~5.0%。

[0027]

步骤3)所述的流动促进剂是丁二烯树脂;其用量为纤维质量分数的0.3~3.0%。

[0028]

实施例1:

[0029]

1)将数均分子量为1810的聚四亚甲基醚二醇、4,4

’-

二苯基甲烷二异氰酸酯和n,n-二甲基乙酰胺加入反应釜中,形成69%质量分数的溶液,在45℃反应120min,制备得到预聚物。将所述的预聚物冷却至8℃后,再与质量分数为5.5%的乙二胺和二乙胺的混合胺溶液进行扩链反应,其中乙二胺与二乙胺的摩尔比为20∶1。按氨纶纤维固体含量计,将

0.5wt%的2-(2

’-

羟基-3’,5

’-

二叔丁基苯基)-苯并三唑)、0.5wt%的双(n、n-二甲基酰肼氨基4-苯基)甲烷、0.18wt%的硬脂酸镁、0.3wt%二氧化钛添加入原液中,充分搅拌,得到固体含量为35%的聚氨酯脲原液a。

[0030]

2)将数均分子量为2万的尼龙6(平均粒径5微米)加入n,n-二甲基乙酰胺中研磨8h,研磨后的混合物通过添加聚氨酯脲原液a,使其粘度在200cpa

·

s,搅拌均匀得到固体含量为35%的染色助剂分散液b;按氨纶纤维固体含量计,其中尼龙6占0.5%。

[0031]

3)将丁二烯树脂加入n,n-二甲基乙酰胺在70℃下搅拌溶解3小时,制备得到固体含量为35%的溶液c;按氨纶纤维固体含量计,其中丁二烯树脂占1.0%

[0032]

4)将染色助剂分散液b和溶液c添加至聚氨酯脲原液a中而制得纺丝原液d,对上述纺丝原液d,再经干法纺丝工艺制备得到20d酸性可染氨纶纤维。

[0033]

实施例2

[0034]

根据实施例1所述的同样方法制备氨纶纤维,不同之处在于,尼龙6占比为2.5%,平均粒径8微米,得到20d酸性可染氨纶纤维。

[0035]

实施例3

[0036]

根据实施例1所述的同样方法制备氨纶纤维,不同之处在于,尼龙6占比为5.0%,制备得到20d酸性可染氨纶纤维。

[0037]

实施例4

[0038]

根据实施例1所述的同样方法制备氨纶纤维,不同之处在于,尼龙6替换为尼龙610,制备得到20d酸性可染氨纶纤维。

[0039]

对比例1

[0040]

除了未添加尼龙6和丁二烯树脂外,按与实施例1中所述的相同方法获得方式溶液。经搅拌熟化,通过干法纺丝,制备得到20d对比氨纶纤维1。

[0041]

对比例2

[0042]

根据实施例1所述的同样方法制备氨纶纤维,不同之处在于,丙烯酸树脂替代丁二烯树脂,制备得到20d对比氨纶纤维2。

[0043]

对比例3

[0044]

根据实施例2所述的同样方法制备氨纶纤维,不同之处在于,尼龙6的平均粒径为13微米,制备得到20d对比氨纶纤维3。

[0045]

氨纶的性能评价方法如下:

[0046]

(1)纤维的上染率

[0047]

选用弱酸性红染料浓度2%(owf),温度95℃,ph值4.5,浴比1∶40的条件下染色30min,室温入染,升温速率1.5℃/min,紫外可见光分光光度计测定染色前、后残液的最大吸光度计算上染率。

[0048]

计算公式:上染率=(a

0-a1)/a0×

100%,其中a0和a1分别为染色前后染液的吸光度

[0049]

(2)变异系数(cv):

[0050]

丝线以3倍的牵伸速度进行退绕。通过张力装置系统测试丝饼退绕过程中的张力变化并记录,变异系数定义为:

[0051]

[0052]

其中s表示样品在测试过程中张力记录点的标准差,表示样品在测试过程中张力记录点的平均值。

[0053]

(3)断裂伸长率和断裂强力

[0054]

按照行标fz/t 50005规格执行。

[0055]

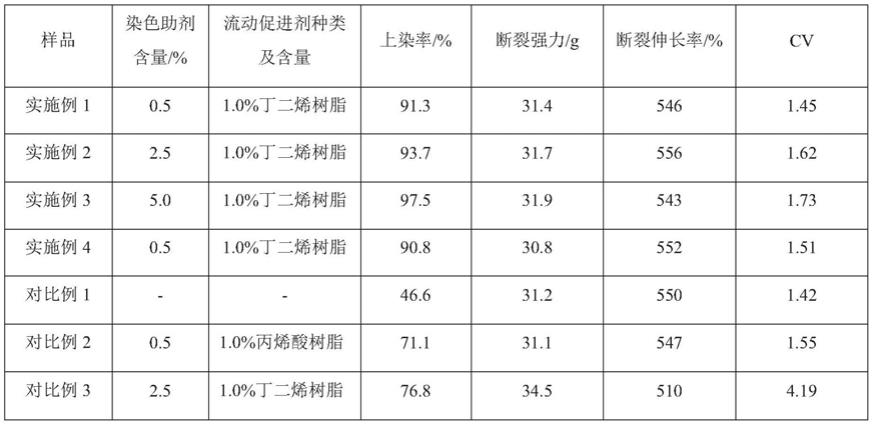

表1本发明实施列与对比例的结果

[0056][0057]

上面用实施例来详细描述本发明其生产过程,然而,应当理解的是,这些实施例仅是用于说明的目的,而不是要限制本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1