一种生物基可降解聚合物纳米纤维与无纺布的制作方法

1.本发明涉及生物基可降解纤维领域,具体涉及一种生物基可降解聚合物纳米纤维与无纺布。

背景技术:

2.目前,国内产品以聚丙烯(pp)无纺布为主,产品结构单一,缺乏竞争力。开发新一代生物基可降解无纺布,不仅完全满足防护用品对安全性和易用性的要求,还赋予产品新的绿色环保特性,符合领域最新发展潮流。聚乳酸是以乳酸为主要原料聚合得到的聚合物,原料来源充分而且可以再生。聚乳酸的生产过程无污染,而且产品可以生物降解,实现在自然界中的循环,因此是理想的绿色高分子材料。

3.生物基可降解聚乳酸(pla)树脂来源的多样化和聚合规模的扩大使其成本已接近通用石油基树脂(pp、pet等)水平,将来也不会在价格上受油价影响;pla纺丝工艺类似于pp、pet,可利用现有pp、pet纺丝线生产pla纤维和无纺布,大大节省设备投资和加工成本;pla无纺布使用废弃后在堆肥条件下数月内即可完全生物降解,不仅不对环境造成负担,还参与自然循环。

4.但由于聚乳酸是一种半结晶的高聚物,结晶率低,硬度较大,加工热稳定性差,加工温度窗口窄等,将其应用于无纺布领域受到一定限制,因而对其进行改性正成为研究的热点。开发聚乳酸功能性无纺布,将促进无纺布行业和相关产业的发展,提升相关行业的自主创新能力,市场前景十分看好。

技术实现要素:

5.针对聚乳酸结晶率低、韧性差等问题,本发明提供一种生物基可降解聚合物纳米纤维与无纺布。

6.本发明的目的采用以下技术方案来实现:

7.一种生物基可降解聚合物纳米纤维,制备方法包括以下步骤:

8.s1、将工业乳酸旋蒸精制,得到精制乳酸,加入催化剂、改性剂进行聚合反应,反应结束后得到改性聚乳酸;

9.s2、所述改性聚乳酸通过熔喷法制备为纤维:将所述改性聚乳酸、驻极母粒、高分子驻极体和助剂混合均匀,制得混合料,将所述混合料喂入螺杆挤出机熔融挤出为熔体,通过喷丝孔喷吹成聚乳酸纤维;

10.所述改性剂为接枝改性的碳纳米管,所述接枝改性的碳纳米管的制备方法包括以下步骤:

11.a1、碳纳米管加入硝酸溶液后在80℃水浴条件下回流12h,硝酸溶液质量分数为50%,硝酸溶液与碳纳米管的质量比例为8:1,回流处理完毕后依次以浓hno3与浓h2so4的混和酸、naoh溶液、h2o2溶液处理,用蒸馏水清洗至中性后干燥,得到第一改性碳纳米管;

12.a2、称取10g的干燥短绒棉纤维,加入至200ml的二甲酰胺溶液中,搅拌并升温至

100℃,保温搅拌反应2h,撤去热源,加入20g的无水氯化锂,继续搅拌至冷却,加入30ml的三乙胺溶液,搅拌均匀后,在冰水浴条件下逐滴滴加20ml对氯化甲苯砜的二甲酰胺溶液,滴加完毕后继续搅拌反应24h,静置沉淀后滤出沉淀,分别以去离子水和无水乙醇洗涤,干燥后溶解在80ml的二甲亚砜中,加入15ml的乙二胺溶液,100℃搅拌反应4h,冷却至室温后加入丙酮析出沉淀,沉淀分别以丙酮和无水乙醇洗涤,干燥后得到氨基改性纤维素,以质量分数1%的醋酸溶液配制为3g/l的溶液,得到氨基改性纤维素溶液;其中,所述对氯化甲苯砜的二甲酰胺溶液中对氯化甲苯砜的质量分数为10%;

13.a3、将步骤a1制备的第一改性碳纳米管分散在步骤a2制备的氨基改性纤维素溶液中,搅拌反应1

‑

2h,滤出沉淀,依次以质量分数1%的醋酸溶液和去离子水洗涤,得到第二改性碳纳米管;其中,所述第一改性碳纳米管与所述氨基改性纤维素溶液的质量混合比为1:(15

‑

30);

14.a4、称取1g所述第二改性碳纳米管分散在20ml的二甲酰胺溶液中,反应气氛置换为氮气后,加入0.077g的催化剂和2.9g的乳酸,封闭反应体系,在氮气保护下升温至80℃,保温搅拌反应24h,待冷却至室温后,滤出沉淀,依次以二甲酰胺、无水乙醇和去离子水洗涤,干燥制得所述接枝改性的碳纳米管。

15.优选的,步骤s1中所述精制乳酸、所述催化剂和所述改性剂的质量混合比为100:(1

‑

1.8):(5

‑

12);步骤s2中所述改性聚乳酸、驻极母粒、高分子驻极体和助剂的质量混合比为100:(4

‑

10):(0.4

‑

1.2):(0.1

‑

5)。

16.优选的,所述催化剂为对二甲氨基吡啶。

17.优选的,所述熔体的温度为180℃,所述喷丝孔的尺寸为0.5mm,所述喷丝孔的速度为600m/min。

18.优选的,所述高分子驻极体为聚碳酸酯、聚甲基丙烯酸甲酯、聚偏氟乙烯中的一种或多种。

19.优选的,所述助剂包括抗氧化剂、相容剂和成核剂中的一种或多种;所述抗氧化剂为四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸正十八碳醇酯或二缩三乙二醇双[β

‑

(3

‑

叔丁基

‑4‑

羟基

‑5‑

甲基苯基)丙酸酯];所述相容剂为马来酸酐接枝聚丙烯、马来酸酐接枝丙烯基弹性体、甲基丙烯酸甲酯接枝聚丙烯、甲基丙烯酸甲酯接枝丙烯基弹性体、甲基丙烯酸缩水甘油酯接枝聚丙烯或甲基丙烯酸缩水甘油酯接枝丙烯基弹性体中的一种或多种;所述成核剂为硬脂酸盐,所述硬脂酸盐为硬脂酸锂、硬脂酸钠、硬脂酸镁、硬脂酸钙、硬脂酸钡、硬脂酸锌、二硬脂酸铝中的一种或多种。

[0020]

本发明的另一目的在于提供一种包含前述纳米纤维制备得到的无纺布,将所述生物基可降解聚合物纳米纤维经气流拉伸,形成长丝均匀铺设的网状纤维,再将所述网状纤维经过热辊粘合制得。

[0021]

优选的,所述网状纤维中还包含有p

‑

n型热电氧化物纳米纤维。

[0022]

进一步优选的,所述p

‑

n型热电氧化物纳米纤维为ca3co4o9纳米纤维。

[0023]

优选的,所述ca3co4o9纳米纤维的制备方法包括以下步骤:

[0024]

以乙酸钙为钙源,以乙酸钴为钴源,按照化学计量比分别称取一水合乙酸钙和四水合乙酸钴,以甲醇溶解一水合乙酸钙配制为浓度0.25g/ml的溶液,得到溶液a,以丙酸溶液溶解四水合乙酸钴配制为浓度0.2g/ml的溶液,得到溶液b,将溶液a和溶液b混合,搅拌均

匀后以甲醇和丙酸的混合溶液调整至混合溶液中乙酸根浓度为0.2mol/l,加入终浓度为0.04g/l的聚乙烯吡咯烷酮,充分搅拌至溶解,再进行超声分散,得到纺丝液,以静电纺丝工艺制得所述ca3co4o9纳米纤维。

[0025]

本发明的有益效果为:

[0026]

针对聚乳酸结晶率较低,加工性能较差的问题,本发明以经氨基纤维素改性接枝和聚乳酸接枝改性碳纳米管作为聚乳酸的改性剂,有效加快聚乳酸的结晶速率,在改善结晶速度和结晶度的同时进一步地提高其柔韧性和耐热性,提高聚乳酸的熔融加工性能和耐热性,拓宽其生产和性能应用范围,相比于纯聚乳酸,本发明所述改性聚乳酸表现出更优的综合性能,抗冲击性能优良,力学性能和加工热稳定性好,且聚乳酸无纺布在自然条件下可以完全降解,对环境无害,安全环保。

具体实施方式

[0027]

结合以下实施例对本发明作进一步描述。

[0028]

本发明的实施例涉及一种生物基可降解聚合物纳米纤维以及无纺布的制备,

[0029]

包括以下步骤:

[0030]

s1、将工业乳酸旋蒸精制,得到精制乳酸,加入催化剂、改性剂进行聚合反应,反应结束后得到改性聚乳酸;

[0031]

s2、所述改性聚乳酸通过熔喷法制备为纤维:将所述改性聚乳酸、驻极母粒、高分子驻极体和助剂混合均匀,制得混合料,将所述混合料喂入螺杆挤出机熔融挤出为熔体,通过喷丝孔喷吹成聚乳酸纤维;

[0032]

所述改性剂为接枝改性的碳纳米管,所述接枝改性的碳纳米管的制备方法包括以下步骤:

[0033]

a1、碳纳米管加入硝酸溶液后在80℃水浴条件下回流12h,硝酸溶液质量分数为50%,硝酸溶液与碳纳米管的质量比例为8:1,回流处理完毕后依次以浓hno3与浓h2so4的混和酸、naoh溶液、h2o2溶液处理,用蒸馏水清洗至中性后干燥,得到第一改性碳纳米管;

[0034]

a2、称取10g的干燥短绒棉纤维,加入至200ml的二甲酰胺溶液中,搅拌并升温至100℃,保温搅拌反应2h,撤去热源,加入20g的无水氯化锂,继续搅拌至冷却,加入30ml的三乙胺溶液,搅拌均匀后,在冰水浴条件下逐滴滴加20ml对氯化甲苯砜的二甲酰胺溶液,滴加完毕后继续搅拌反应24h,静置沉淀后滤出沉淀,分别以去离子水和无水乙醇洗涤,干燥后溶解在80ml的二甲亚砜中,加入15ml的乙二胺溶液,100℃搅拌反应4h,冷却至室温后加入丙酮析出沉淀,沉淀分别以丙酮和无水乙醇洗涤,干燥后得到氨基改性纤维素,以质量分数1%的醋酸溶液配制为3g/l的溶液,得到氨基改性纤维素溶液;其中,所述对氯化甲苯砜的二甲酰胺溶液中对氯化甲苯砜的质量分数为10%;

[0035]

a3、将步骤a1制备的第一改性碳纳米管分散在步骤a2制备的氨基改性纤维素溶液中,搅拌反应1

‑

2h,滤出沉淀,依次以质量分数1%的醋酸溶液和去离子水洗涤,得到第二改性碳纳米管;其中,所述第一改性碳纳米管与所述氨基改性纤维素溶液的质量混合比为1:(15

‑

30);

[0036]

a4、称取1g所述第二改性碳纳米管分散在20ml的二甲酰胺溶液中,反应气氛置换为氮气后,加入0.077g的催化剂和2.9g的乳酸,封闭反应体系,在氮气保护下升温至80℃,

保温搅拌反应24h,待冷却至室温后,滤出沉淀,依次以二甲酰胺、无水乙醇和去离子水洗涤,干燥制得所述接枝改性的碳纳米管。

[0037]

针对聚乳酸结晶率较低,加工性能较差的问题,本发明以改性碳纳米管作为聚乳酸的改性剂,有效加快聚乳酸的结晶速率,提高聚乳酸的熔融加工性能和耐热性;碳纳米管对聚乳酸具有异相成核作用并加速其结晶速率,但碳纳米管的补强作用同样不利于提高聚乳酸的柔韧性,本发明以碳纳米管为基底,经氨基纤维素改性接枝和聚乳酸接枝,在提高其结晶度的同时进一步地提高其柔韧性和耐热性,拓宽其生产和性能应用范围,具体的,碳纳米管的表面活化处理在碳纳米管表面引入羟基和羧基官能团活性位点,再通过活性位点接枝增韧的纤维素和增加相容性的聚乳酸分子链,降低改性碳纳米管极性,易与聚乳酸相容,改善结晶速度和结晶度,进而使聚乳酸易于结晶,使聚乳酸纤维和无纺布具有很大的韧性,而且抗冲击性能优良,加工热稳定性好。

[0038]

优选的,步骤s1中所述精制乳酸、所述催化剂和所述改性剂的质量混合比为100:(1

‑

1.8):(5

‑

12);步骤s2中所述改性聚乳酸、驻极母粒、高分子驻极体和助剂的质量混合比为100:(4

‑

10):(0.4

‑

1.2):(0.1

‑

5)。

[0039]

优选的,所述催化剂为对二甲氨基吡啶。

[0040]

优选的,所述熔体的温度为180℃,所述喷丝孔的尺寸为0.5mm,所述喷丝孔的速度为600m/min。

[0041]

优选的,所述高分子驻极体为聚碳酸酯、聚甲基丙烯酸甲酯、聚偏氟乙烯中的一种或多种。

[0042]

优选的,所述助剂包括抗氧化剂、相容剂和成核剂中的一种或多种;所述抗氧化剂为四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸正十八碳醇酯或二缩三乙二醇双[β

‑

(3

‑

叔丁基

‑4‑

羟基

‑5‑

甲基苯基)丙酸酯];所述相容剂为马来酸酐接枝聚丙烯、马来酸酐接枝丙烯基弹性体、甲基丙烯酸甲酯接枝聚丙烯、甲基丙烯酸甲酯接枝丙烯基弹性体、甲基丙烯酸缩水甘油酯接枝聚丙烯或甲基丙烯酸缩水甘油酯接枝丙烯基弹性体中的一种或多种;所述成核剂为硬脂酸盐,所述硬脂酸盐为硬脂酸锂、硬脂酸钠、硬脂酸镁、硬脂酸钙、硬脂酸钡、硬脂酸锌、二硬脂酸铝中的一种或多种。

[0043]

本发明的实施例还涉及一种包含前述纳米纤维制备得到的无纺布,将所述生物基可降解聚合物纳米纤维经气流拉伸,形成长丝均匀铺设的网状纤维,再将所述网状纤维经过热辊粘合制得。

[0044]

优选的,所述网状纤维中还包含有p

‑

n型热电氧化物纳米纤维。

[0045]

进一步优选的,所述p

‑

n型热电氧化物纳米纤维为ca3co4o9纳米纤维。

[0046]

优选的,所述ca3co4o9纳米纤维的制备方法包括以下步骤:

[0047]

以乙酸钙为钙源,以乙酸钴为钴源,按照化学计量比分别称取一水合乙酸钙和四水合乙酸钴,以甲醇溶解一水合乙酸钙配制为浓度0.25g/ml的溶液,得到溶液a,以丙酸溶液溶解四水合乙酸钴配制为浓度0.2g/ml的溶液,得到溶液b,将溶液a和溶液b混合,搅拌均匀后以甲醇和丙酸的混合溶液调整至混合溶液中乙酸根浓度为0.2mol/l,加入终浓度为0.04g/l的聚乙烯吡咯烷酮,充分搅拌至溶解,再进行超声分散,得到纺丝液,以静电纺丝工艺制得所述ca3co4o9纳米纤维。

[0048]

驻极母粒的加入,可以改善聚乳酸的驻极效果,提高聚乳酸纤维及其织物的静电

吸附作用,明显提高其表面电荷密度、过滤性能及抗菌性能,为避免添加过多的填料对聚乳酸可加工性的影响,不宜加入过量的驻极母粒;碳纳米管具有纳米金属特性的光热效应,为进一步提高聚乳酸纤维的静电吸附作用,本发明结合碳纳米管良好的光热效应,在改性聚乳酸无纺布纤维中混纺掺入具有热电效应的ca3co4o9纳米纤维,提高了纤维间的电极作用,进而提高聚乳酸纤维的吸附过滤性能,具体的,利用碳纳米管的热效应和ca3co4o9纳米纤维的热电效应,将光能转化为电能,进而提高表面电荷密度,同时,光引发效应还可以防止直接驻极处理存在的电荷易耗散问题。

[0049]

实施例1

[0050]

一种生物基可降解聚合物纳米纤维,其制备包括以下步骤:

[0051]

s1、将工业乳酸旋蒸精制,得到精制乳酸,加入催化剂、改性剂进行聚合反应,反应结束后得到改性聚乳酸,所述精制乳酸、所述催化剂和所述改性剂的质量混合比为100:1.2:8;

[0052]

s2、所述改性聚乳酸通过熔喷法制备为纤维:将所述改性聚乳酸、驻极母粒、高分子驻极体和助剂混合均匀,制得混合料,将所述混合料喂入螺杆挤出机熔融挤出为熔体,通过喷丝孔喷吹成聚乳酸纤维,其中,所述改性聚乳酸、驻极母粒、高分子驻极体和抗氧化剂的质量混合比为100:6:0.6:0.2;所述熔体的温度为180℃,所述喷丝孔的尺寸为0.5mm,所述喷丝孔的速度为600m/min;

[0053]

所述催化剂为对二甲氨基吡啶;所述高分子驻极体为聚偏氟乙烯;所述抗氧化剂为β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸正十八碳醇酯或二缩三乙二醇双[β

‑

(3

‑

叔丁基

‑4‑

羟基

‑5‑

甲基苯基)丙酸酯];

[0054]

所述改性剂为接枝改性的碳纳米管,所述接枝改性的碳纳米管的制备方法包括以下步骤:

[0055]

a1、碳纳米管加入硝酸溶液后在80℃水浴条件下回流12h,硝酸溶液质量分数为50%,硝酸溶液与碳纳米管的质量比例为8:1,回流处理完毕后抽滤,用蒸馏水冲洗去除残余硝酸,按1:3的比例混合浓hno3与浓h2so4制备混酸,碳纳米管与混酸按1:5的比例混合,超声处理4h后抽滤,用蒸馏水冲洗去除残余混酸,得到的碳纳米管中加入4倍质量的40%的naoh溶液,超声处理2h后抽滤,用蒸馏水冲洗,加入3倍质量的20%的h2o2溶液处理2h,离心,沉淀用蒸馏水清洗至中性后干燥,得到第一改性碳纳米管;

[0056]

a2、称取10g的干燥短绒棉纤维,加入至200ml的二甲酰胺溶液中,搅拌并升温至100℃,保温搅拌反应2h,撤去热源,加入20g的无水氯化锂,继续搅拌至冷却,加入30ml的三乙胺溶液,搅拌均匀后,在冰水浴条件下逐滴滴加20ml对氯化甲苯砜的二甲酰胺溶液,滴加完毕后继续搅拌反应24h,静置沉淀后滤出沉淀,分别以去离子水和无水乙醇洗涤,干燥后溶解在80ml的二甲亚砜中,加入15ml的乙二胺溶液,100℃搅拌反应4h,冷却至室温后加入丙酮析出沉淀,沉淀分别以丙酮和无水乙醇洗涤,干燥后得到氨基改性纤维素,以质量分数1%的醋酸溶液配制为3g/l的溶液,得到氨基改性纤维素溶液;其中,所述对氯化甲苯砜的二甲酰胺溶液中对氯化甲苯砜的质量分数为10%;

[0057]

a3、将步骤a1制备的第一改性碳纳米管分散在步骤a2制备的氨基改性纤维素溶液中,搅拌反应1

‑

2h,滤出沉淀,依次以质量分数1%的醋酸溶液和去离子水洗涤,得到第二改性碳纳米管;其中,所述第一改性碳纳米管与所述氨基改性纤维素溶液的质量混合比为1:

(15

‑

30);

[0058]

a4、称取1g所述第二改性碳纳米管分散在20ml的二甲酰胺溶液中,反应气氛置换为氮气后,加入0.077g的催化剂和2.9g的乳酸,封闭反应体系,在氮气保护下升温至80℃,保温搅拌反应24h,待冷却至室温后,滤出沉淀,依次以二甲酰胺、无水乙醇和去离子水洗涤,干燥制得所述接枝改性的碳纳米管。

[0059]

对比例1

[0060]

一种生物基可降解聚合物纳米纤维,其制备同实施例1但未添加改性剂。

[0061]

对比例2

[0062]

一种生物基可降解聚合物纳米纤维,其制备同实施例1但以未改性的碳纳米管为改性剂。

[0063]

实施例2

[0064]

一种包含实施例1所述纳米纤维的无纺布,将所述生物基可降解聚合物纳米纤维经气流拉伸,形成长丝均匀铺设的网状纤维,再将所述网状纤维经过热辊粘合制得;

[0065]

所述气流拉伸条件为:冷却空气20℃,湿度40%,拉伸气流风速0.5m/s,热辊粘合温度140℃。

[0066]

对比例3

[0067]

一种包含对比例1所述纳米纤维的无纺布,将所述生物基可降解聚合物纳米纤维经气流拉伸,形成长丝均匀铺设的网状纤维,再将所述网状纤维经过热辊粘合制得;

[0068]

所述气流拉伸条件为:冷却空气20℃,湿度40%,拉伸气流风速0.5m/s,热辊粘合温度140℃。

[0069]

对比例4

[0070]

一种包含对比例2所述纳米纤维的无纺布,将所述生物基可降解聚合物纳米纤维经气流拉伸,形成长丝均匀铺设的网状纤维,再将所述网状纤维经过热辊粘合制得;

[0071]

所述气流拉伸条件为:冷却空气20℃,湿度40%,拉伸气流风速0.5m/s,热辊粘合温度140℃。

[0072]

实施例3

[0073]

一种包含实施例1所述纳米纤维的无纺布,将所述生物基可降解聚合物纳米纤维经气流拉伸,形成长丝均匀铺设的网状纤维,再将所述网状纤维经过热辊粘合制得;

[0074]

所述气流拉伸条件为:冷却空气20℃,湿度40%,拉伸气流风速0.5m/s,热辊粘合温度140℃;

[0075]

所述网状纤维中还包含有p

‑

n型热电氧化物纳米纤维;所述p

‑

n型热电氧化物纳米纤维为ca3co4o9纳米纤维;所述ca3co4o9纳米纤维的制备方法包括以下步骤:

[0076]

以乙酸钙为钙源,以乙酸钴为钴源,按照化学计量比分别称取一水合乙酸钙和四水合乙酸钴,以甲醇溶解一水合乙酸钙配制为浓度0.25g/ml的溶液,得到溶液a,以丙酸溶液溶解四水合乙酸钴配制为浓度0.2g/ml的溶液,得到溶液b,将溶液a和溶液b混合,搅拌均匀后以甲醇和丙酸的混合溶液调整至混合溶液中乙酸根浓度为0.2mol/l,加入终浓度为0.04g/l的聚乙烯吡咯烷酮,充分搅拌至溶解,再进行超声分散,得到纺丝液,以静电纺丝工艺制得所述ca3co4o9纳米纤维。

[0077]

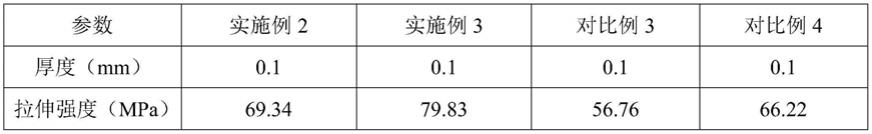

性能测试

[0078]

无纺布拉伸强度和断裂伸长度按照gb/t1040

‑

2006测定,热变形温度按照gb/t1634

‑

2004测定;

[0079]

分级效率的测定在符合gb/14295

‑

2008《空气过滤器》的试验台进行测试,采用clj

‑

03a型激光尘埃粒子计数器,tsi

‑

8108大粒径气溶胶发生器,采样流量为2.83l/min;

[0080]

测试结果见下表:

[0081]

参数实施例1对比例1对比例2纤维直径(μm)3

‑

73

‑

73

‑

7结晶度(%)582946

[0082][0083][0084]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1