一种稀土金属的压延成型装置及其实施方法与流程

1.本发明涉及稀土金属技术领域,特别涉及一种稀土金属的压延成型装置及其实施方法。

背景技术:

2.稀土金属又称稀土元素,是元素周期表ⅲb族中钪、钇、镧系17种元素的总称,常用r或re表示。从1794年发现第一个稀土元素钇,到1972年发现自然界的稀土元素钷,历经178年,人们才把17种稀土元素全部在自然界中找到。稀土金属的光泽介于银和铁之间。稀土金属的化学活性很强。有些特殊形状的稀土金属需要进行压延成型。

3.然而现如今的稀土金属的压延成型装置在对块状成型的稀土金属块二次变形压延成型时,稀土金属在压延成型过程中加热后再压延,每次压延只能压延一小批稀土金属,压延周期时间长,压延成型速度慢,效率低,人工操作麻烦,大大降低的生产效率。

4.为解决上述问题。为此,提出一种稀土金属的压延成型装置及其实施方法。

技术实现要素:

5.本发明的目的在于提供一种稀土金属的压延成型装置及其实施方法,第一弹簧和第二弹簧相反的一端分别与连接滚柱固定连接,第一弹簧和第二弹簧相对的一端分别与第一推料组件固定连接,第一弹簧和第二弹簧呈八字形分布,第三弹簧的一端与连杆的内侧底部固定连接,第三弹簧的另一端与连接内管的一端固定连接,连接内管的另一端与推动连杆的一端固定连接,第三弹簧的支持弹力小于块稀土金属板的重量,安装柱固定贯穿推动连杆,管轮设置有两个,且两个均活动套于安装柱的外侧,第四弹簧和支撑块关于稀土金属板对称设置有一对,且第四弹簧的支持弹力小于块稀土金属板的重量,可以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种稀土金属的压延成型装置,包括加热机箱、自动上料机构和压延成型机构,自动上料机构的一端设置在加热机箱的内部下端,自动上料机构的另一端安装在加热机箱的一侧,压延成型机构设置在加热机箱的出料端口,加热机箱包括加热机箱壳、支撑安装箱、加热丝、稀土金属板、第一滚管和第二滚管,加热丝环绕设置在加热机箱壳的壳内腔,支撑安装箱设置在加热机箱壳的下端,稀土金属板依次叠加放置在加热机箱壳两内腔中,第一滚管设置在加热机箱壳的下端,第二滚管与第一滚管相对设置在加热机箱壳的下端,最下端的稀土金属板与第一滚管和第二滚管的上端贴合连接。

7.进一步地,自动上料机构包括第一电机、连接滚柱和轴承,第一电机安装在支撑安装箱的一侧,且第一电机的输出端活动贯穿支撑安装箱的一侧壁与连接滚柱的一端连接,连接滚柱位于加热机箱壳的下端设置在支撑安装箱的内部,且连接滚柱的另一端与嵌入在支撑安装箱的另一侧壁上的轴承内环连接。

8.进一步地,自动上料机构还包括第一推料组件和第二推料组件,第一推料组件的

下端设置在连接滚柱的上端内部,第二推料组件关于第二推料组件横向对称设置,第一推料组件和第二推料组件位于连接滚柱纵向对称设置有一对,第一推料组件和第二推料组件的结构组成相同,且宽度小于第一滚管和第二滚管的间距。

9.进一步地,连接滚柱与第一推料组件的连接端设置有第一弹簧、第二弹簧和连接柱,第一弹簧和第二弹簧呈八字形分布,第一弹簧和第二弹簧相反的一端分别与连接滚柱固定连接,第一弹簧和第二弹簧相对的一端分别与第一推料组件固定连接,连接柱位于第一弹簧和第二弹簧之间设置在连接滚柱的内侧,且第一推料组件的一端活动套于连接滚柱的外侧。

10.进一步地,第一推料组件包括连杆、第三弹簧、连接内管和推动连杆,第三弹簧的一端与连杆的内侧底部固定连接,第三弹簧的另一端与连接内管的一端固定连接,连接内管的另一端与推动连杆的一端固定连接,第三弹簧的支持弹力小于1

‑

3块稀土金属板的重量。

11.进一步地,推动连杆另一端设置有安装柱和管轮,安装柱固定贯穿推动连杆,管轮设置有两个,且两个均活动套于安装柱的外侧。

12.进一步地,支撑安装箱的内侧上端设置有第四弹簧和支撑块,支撑块设置在第四弹簧的上端,第四弹簧和支撑块关于稀土金属板对称设置有一对,且第四弹簧的支持弹力小于1

‑

3块稀土金属板的重量。

13.进一步地,压延成型机构包括第一支撑板、第二支持板、输送组件、压延成型组件和从动压延辊,输送组件和压延成型组件的输出端均安装在第一支撑板的一侧,且输送组件位于压延成型组件对称设置有一对,输送组件和压延成型组件的另一端设置在第一支撑板和第二支持板之间,从动压延辊位于压延成型组件的上端设置在第一支撑板和第二支持板之间。

14.进一步地,输送组件包括第二电机、第一连接环、第一皮带和输送辊,第一连接环依次设置在第二电机的输出端和输送辊的一端,第一皮带分别连接邻近的第一连接环,输送辊的一端贯穿第一支撑板,输送辊的另一端与第二支持板活动连接,压延成型组件包括第三电机、第二连接环、第二皮带和主动压延辊,第二连接环依次设置在第三电机的输出端和主动压延辊的一端,第二皮带分别连接邻近的第二连接环,主动压延辊的一端贯穿第一支撑板,主动压延辊的另一端与第二支持板活动连接。

15.本发明提出的另一种技术方案:提供一种稀土金属的压延成型装置的实施方法,包括以下步骤:

16.s1:先将稀土金属板依次叠放在加热机箱壳的内部,再将加热丝通电,加热温度为350

‑

480度,加热时间为1

‑

2小时;

17.s2:待加热时间到后,在第一电机的驱动下,第一推料组件和第二推料组件旋转,推动连杆的上端会推动稀土金属板向外一端,实现自动推料;

18.s3:推出的稀土金属板,在第二电机的驱动下,稀土金属板向压延成型组件内移动;

19.s4:稀土金属板移动到压延成型组件,在第三电机的驱动下,主动压延辊与从动压延辊向配合,将稀土金属板压延成制定形型,再在第二电机的驱动下,使得成型的稀土金属板输送到对应的冷却装置内部。

20.与现有技术相比,本发明的有益效果是:

21.1.本发明提出的一种稀土金属的压延成型装置及其实施方法,第一弹簧和第二弹簧相反的一端分别与连接滚柱固定连接,第一弹簧和第二弹簧相对的一端分别与第一推料组件固定连接,第一弹簧和第二弹簧呈八字形分布,第一弹簧和第二弹簧是保持第一推料组件处于与连接滚柱垂直状态,在当在将稀土金属板自动推料过程中,第一推料组件位于稀土金属板中心两侧移动时,第一推料组件通过倾斜与第三弹簧的向内压缩,使得第一推料组件底部上端可以与最下面的稀土金属板几乎保持在同一水平线上,进而将稀土金属板在受上层稀土金属板的压力作用下,也可轻松的自动出料。

22.2.本发明提出的一种稀土金属的压延成型装置及其实施方法,第三弹簧的一端与连杆的内侧底部固定连接,第三弹簧的另一端与连接内管的一端固定连接,连接内管的另一端与推动连杆的一端固定连接,第三弹簧的支持弹力小于1块稀土金属板的重量,安装柱固定贯穿推动连杆,管轮设置有两个,且两个均活动套于安装柱的外侧,当第一推料组件在推动稀土金属板过程中,第三弹簧的弹力使得连接内管和推动连杆可以自动前后伸缩,进而将稀土金属板自动推出,与第一弹簧和第二弹簧相配合,实现周期性的自动将加热机箱壳内部的稀土金属板依次推出压延成型,降低人工操作的麻烦,自动化程度高,压延成型效率大大提高,管轮在倒数第二块稀土金属板下端滚动,使得稀土金属板出料更加流畅。

23.3.本发明提出的一种稀土金属的压延成型装置及其实施方法,第四弹簧和支撑块关于稀土金属板对称设置有一对,且第四弹簧的支持弹力小于块稀土金属板的重量,待最下端的稀土金属板被推出一部分时,上端的稀土金属板会倾斜,而在第四弹簧支撑力与未推出的稀土金属板的支持力结合下,使得上端的稀土金属板倾斜度最小化,进一步提高稀土金属板出料流畅的流畅性。

附图说明

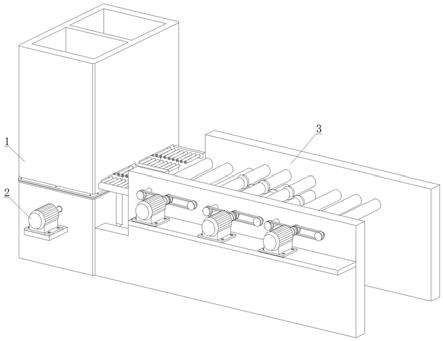

24.图1为本发明稀土金属的压延成型装置的整体立体结构示意图;

25.图2为本发明稀土金属的压延成型装置的加热机箱与自动上料机构连接立结构示意图;

26.图3为本发明稀土金属的压延成型装置的加热机箱加热状态自动上料机构状态侧视平面结构示意图;

27.图4为本发明稀土金属的压延成型装置的自动上料机构输送状态侧视平面结构示意图;

28.图5为本发明稀土金属的压延成型装置的自动上料机构输送状态正视结构示意图;

29.图6为本发明稀土金属的压延成型装置图5中a处放大平面结构示意图;

30.图7为本发明稀土金属的压延成型装置的自动上料机构立体结构示意图;

31.图8为本发明稀土金属的压延成型装置的连接滚柱与第一推料组件连接平面结构示意图;

32.图9为本发明稀土金属的压延成型装置的压延成型机构立体结构示意图。

33.图中:1、加热机箱;11、加热机箱壳;12、支撑安装箱;121、第四弹簧;122、支撑块;13、加热丝;14、稀土金属板;15、第一滚管;16、第二滚管;2、自动上料机构;21、第一电机;

22、连接滚柱;221、第一弹簧;222、第二弹簧;223、连接柱;23、第一推料组件;231、连杆;232、第三弹簧;233、连接内管;234、推动连杆;235、安装柱;236、管轮;24、第二推料组件;25、轴承;3、压延成型机构;31、第一支撑板;32、第二支持板;33、输送组件;331、第二电机;332、第一连接环;333、第一皮带;334、输送辊;34、压延成型组件;341、第三电机;342、第二连接环;343、第二皮带;344、主动压延辊;35、从动压延辊。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.参阅图1

‑

3,一种稀土金属的压延成型装置,包括加热机箱1、自动上料机构2和压延成型机构3,自动上料机构2的一端设置在加热机箱1的内部下端,自动上料机构2的另一端安装在加热机箱1的一侧,压延成型机构3设置在加热机箱1的出料端口,加热机箱1包括加热机箱壳11、支撑安装箱12、加热丝13、稀土金属板14、第一滚管15和第二滚管16,加热丝13环绕设置在加热机箱壳11的壳内腔,支撑安装箱12设置在加热机箱壳11的下端,稀土金属板14依次叠加放置在加热机箱壳11两内腔中,第一滚管15设置在加热机箱壳11的下端,第二滚管16与第一滚管15相对设置在加热机箱壳11的下端,最下端的稀土金属板14与第一滚管15和第二滚管16的上端贴合连接。

36.参阅图3

‑

8,一种稀土金属的压延成型装置,自动上料机构2包括第一电机21、连接滚柱22和轴承25,第一电机21安装在支撑安装箱12的一侧,且第一电机21的输出端活动贯穿支撑安装箱12的一侧壁与连接滚柱22的一端连接,连接滚柱22位于加热机箱壳11的下端设置在支撑安装箱12的内部,且连接滚柱22的另一端与嵌入在支撑安装箱12的另一侧壁上的轴承25内环连接。

37.自动上料机构2还包括第一推料组件23和第二推料组件24,第一推料组件23的下端设置在连接滚柱22的上端内部,第二推料组件24关于第二推料组件24横向对称设置,第一推料组件23和第二推料组件24位于连接滚柱22纵向对称设置有一对,第一推料组件23和第二推料组件24的结构组成相同,且宽度小于第一滚管15和第二滚管16的间距。

38.连接滚柱22与第一推料组件23的连接端设置有第一弹簧221、第二弹簧222和连接柱223,第一弹簧221和第二弹簧222呈八字形分布,第一弹簧221和第二弹簧222相反的一端分别与连接滚柱22固定连接,第一弹簧221和第二弹簧222相对的一端分别与第一推料组件23固定连接,连接柱223位于第一弹簧221和第二弹簧222之间设置在连接滚柱22的内侧,且第一推料组件23的一端活动套于连接滚柱22的外侧,第一弹簧221和第二弹簧222是保持第一推料组件23处于与连接滚柱22垂直状态,在当在将稀土金属板14自动推料过程中,第一推料组件23位于稀土金属板14中心两侧移动时,第一推料组件23通过倾斜与第三弹簧232的向内压缩,使得第一推料组件23底部上端可以与最下面的稀土金属板14几乎保持在同一水平线上,进而将稀土金属板14在受上层稀土金属板14的压力作用下,也可轻松的自动出料。

39.第一推料组件23包括连杆231、第三弹簧232、连接内管233和推动连杆234,第三弹

簧232的一端与连杆231的内侧底部固定连接,第三弹簧232的另一端与连接内管233的一端固定连接,连接内管233的另一端与推动连杆234的一端固定连接,第三弹簧232的支持弹力小于1块稀土金属板14的重量,推动连杆234另一端设置有安装柱235和管轮236,安装柱235固定贯穿推动连杆234,管轮236设置有两个,且两个均活动套于安装柱235的外侧,当第一推料组件23在推动稀土金属板14过程中,第三弹簧232的弹力使得连接内管233和推动连杆234可以自动前后伸缩,进而将稀土金属板14自动推出,与第一弹簧221和第二弹簧222相配合,实现周期性的自动将加热机箱壳11内部的稀土金属板14依次推出压延成型,降低人工操作的麻烦,自动化程度高,压延成型效率大大提高,管轮236在倒数第二块稀土金属板14下端滚动,使得稀土金属板14出料更加流畅。

40.参阅图6,一种稀土金属的压延成型装置,支撑安装箱12的内侧上端设置有第四弹簧121和支撑块122,支撑块122设置在第四弹簧121的上端,第四弹簧121和支撑块122关于稀土金属板14对称设置有一对,且第四弹簧121的支持弹力小于1块稀土金属板14的重量,待最下端的稀土金属板14被推出一部分时,上端的稀土金属板14会倾斜,而在第四弹簧121支撑力与未推出的稀土金属板14的支持力结合下,使得上端的稀土金属板14倾斜度最小化,进一步提高稀土金属板14出料流畅的流畅性。

41.参阅图9,一种稀土金属的压延成型装置,压延成型机构3包括第一支撑板31、第二支持板32、输送组件33、压延成型组件34和从动压延辊35,输送组件33和压延成型组件34的输出端均安装在第一支撑板31的一侧,且输送组件33位于压延成型组件34对称设置有一对,输送组件33和压延成型组件34的另一端设置在第一支撑板31和第二支持板32之间,从动压延辊35位于压延成型组件34的上端设置在第一支撑板31和第二支持板32之间。

42.输送组件33包括第二电机331、第一连接环332、第一皮带333和输送辊334,第一连接环332依次设置在第二电机331的输出端和输送辊334的一端,第一皮带333分别连接邻近的第一连接环332,输送辊334的一端贯穿第一支撑板31,输送辊334的另一端与第二支持板32活动连接,压延成型组件34包括第三电机341、第二连接环342、第二皮带343和主动压延辊344,第二连接环342依次设置在第三电机341的输出端和主动压延辊344的一端,第二皮带343分别连接邻近的第二连接环342,主动压延辊344的一端贯穿第一支撑板31,主动压延辊344的另一端与第二支持板32活动连接,第一个输送组件33负责输送自动上料机构2推出的稀土金属板14,使得稀土金属板14流畅的到达压延成型组件34进行压延成型,再由第二个输送组件33将成型的稀土金属板14输出,最终稀土金属板14压延成型完成。

43.为了更好的展现稀土金属的压延成型流程,本实施例现提出一种稀土金属的压延成型装置的实施方法,包括以下步骤:

44.步骤一:先将稀土金属板14依次叠放在加热机箱壳11的内部,再将加热丝13通电,加热温度为350

‑

480度,加热时间为1

‑

2小时;

45.步骤二:待加热时间到后,在第一电机21的驱动下,第一推料组件23和第二推料组件24旋转,推动连杆234的上端会推动稀土金属板14向外一端,实现自动推料;

46.步骤三:推出的稀土金属板14,在第二电机331的驱动下,稀土金属板14向压延成型组件34内移动;

47.步骤四:稀土金属板14移动到压延成型组件34,在第三电机341的驱动下,主动压延辊344与从动压延辊35向配合,将稀土金属板14压延成制定形型,再在第二电机331的驱

动下,使得成型的稀土金属板14输送到对应的冷却装置内部。

48.综上所述:本发明一种稀土金属的压延成型装置及其实施方法,包括加热机箱1、自动上料机构2和压延成型机构3,第一弹簧221和第二弹簧222相反的一端分别与连接滚柱22固定连接,第一弹簧221和第二弹簧222相对的一端分别与第一推料组件23固定连接,第一弹簧221和第二弹簧222呈八字形分布,第一弹簧221和第二弹簧222是保持第一推料组件23处于与连接滚柱22垂直状态,在当在将稀土金属板14自动推料过程中,第一推料组件23位于稀土金属板14中心两侧移动时,第一推料组件23通过倾斜与第三弹簧232的向内压缩,使得第一推料组件23底部上端可以与最下面的稀土金属板14几乎保持在同一水平线上,进而将稀土金属板14在受上层稀土金属板14的压力作用下,也可轻松的自动出料,第三弹簧232的一端与连杆231的内侧底部固定连接,第三弹簧232的另一端与连接内管233的一端固定连接,连接内管233的另一端与推动连杆234的一端固定连接,第三弹簧232的支持弹力小于1块稀土金属板14的重量,安装柱235固定贯穿推动连杆234,管轮236设置有两个,且两个均活动套于安装柱235的外侧,当第一推料组件23在推动稀土金属板14过程中,第三弹簧232的弹力使得连接内管233和推动连杆234可以自动前后伸缩,进而将稀土金属板14自动推出,与第一弹簧221和第二弹簧222相配合,实现周期性的自动将加热机箱壳11内部的稀土金属板14依次推出压延成型,降低人工操作的麻烦,自动化程度高,压延成型效率大大提高,管轮236在倒数第二块稀土金属板14下端滚动,使得稀土金属板14出料更加流畅,第四弹簧121和支撑块122关于稀土金属板14对称设置有一对,且第四弹簧121的支持弹力小于1块稀土金属板14的重量,待最下端的稀土金属板14被推出一部分时,上端的稀土金属板14会倾斜,而在第四弹簧121支撑力与未推出的稀土金属板14的支持力结合下,使得上端的稀土金属板14倾斜度最小化,进一步提高稀土金属板14出料流畅的流畅性。

49.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

50.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1