一种适用于玻璃水接头的自动化组装线的制作方法

1.本发明涉及玻璃水接头组装技术领域,尤其是一种适用于玻璃水接头的自动化组装线。

背景技术:

2.当车前挡风玻璃透明度下降的时候喷一喷玻璃水,就能够给驾驶人员一个明朗清晰的视野。特别是在夜间行车时,玻璃上的灰尘会散射光线,这时候就需要喷一喷玻璃水,以让前挡风玻璃保持在最佳透明状态。

3.玻璃水接头即用来流通玻璃水,其由母座、公插头、卡环以及橡胶圈构成。在母座内开设有一装配空腔。公插头插装于装配空腔中,且借助于套设于母座外围的卡环实现与母座的装配。橡胶圈内置于装配空腔中,且被夹设于母座和公插头之间。在现有技术中,通常采用手工方式来完成玻璃水接头的组装,然而,一方面,操作费时费力,生产效率较低,间接地推升了用工成本;另一方面,成型后玻璃水接头的不良品率较高,后续需要投入大量的人力进行拆解,并进行二次组装。因而,亟待技术人员解决上述问题

技术实现要素:

4.故,本发明设计人员鉴于上述现有的问题以及缺陷,乃搜集相关资料,经由多方的评估及考量,并经过从事于此行业的多年研发经验技术人员的不断实验以及修改,最终导致该适用于玻璃水接头的自动化组装线的出现。

5.为了解决上述技术问题,本发明涉及了一种适用于玻璃水接头的自动化组装线,玻璃水接头包括有母座、公插头、橡胶圈以及卡环。在母座内开设有一装配空腔。公插头插装于装配空腔中,且借助于套设于母座外围的卡环实现与母座的装配。橡胶圈内置于装配空腔中,且被夹设于母座和公插头之间。适用于玻璃水接头的自动化组装线包括机座、环形导轨系统、随行治具、母座上料单元、橡胶圈上料单元、橡胶圈推压单元、卡环上料单元、卡环推压单元、公插头上料单元、拣料单元以及成品件外输流转单元。环形导轨系统固定于机座的上平面上。随行治具的数量设置为多个,且均装配于环形导轨系统上。当环形导轨系统发生动作时,随行治具持续地进行环形运动。母座上料单元、橡胶圈上料单元、橡胶圈推压单元、卡环上料单元、卡环推压单元以及拣料单元均围绕所述环形导轨系统进行布置,其沿着所述随行治具的流动方向依序进行排布。当随行治具停靠于母座上料工位时,母座上料单元发生动作,以将母座由母座物料盘转移至随行治具上。随行治具继续流转,当其停靠于橡胶圈上料工位时,橡胶圈上料单元发生动作,以将橡胶圈由橡胶圈物料盘装入到母座的装配空腔中。随行治具继续流转,当其停靠于橡胶圈推压工位时,橡胶圈推压单元发生动作,以向下继续推顶橡胶圈,直至到位。随行治具继续流转,当其停靠于卡环上料工位时,卡环上料单元发生动作,以将卡环由卡环物料盘转移,且初步套装于母座上。随行治具继续流转,当其停靠于卡环推压工位时,卡环推压单元发生动作,以继续推顶卡环向着母座进行平移运动,直至其被完全地卡扣于母座上。随行治具继续流转,当其停靠于公插头上料工位

时,公插头上料单元发生动作,以将公插头由公插头物料盘上转移、且插装于母座的装配空腔内。随行治具继续流转,当其停靠于拣料工位时,拣料单元发生动作,以将玻璃水接头成品转移至成成品件外输流转单元。成品件外输流转单元发生动作,以持续地将玻璃水接头成品流转至下道总装工序。

6.作为本发明技术方案的进一步改进,适用于玻璃水接头的自动化组装线还包括有前置视觉检测单元。前置视觉检测单元亦围绕环形导轨系统进行布置,且位于母座上料单元的下游,橡胶圈上料单元的上游。随行治具继续流转的进程中,前置视觉检测单元在线、实时对装夹完成后的母座进行位置检测,以判定母座是否装夹到位。

7.作为本发明技术方案的更进一步改进,适用于玻璃水接头的自动化组装线还包括有橡胶圈深度检测单元。橡胶圈深度检测单元亦围绕环形导轨系统进行布置,且位于橡胶圈推压单元的下游,卡环上料单元的上游。当随行治具停靠于橡胶圈深度检测工位时,橡胶圈深度检测单元发生动作,以对装配完成后橡胶圈的实际安装深度进行检测,以判定是橡胶圈是否装配到位。

8.作为本发明技术方案的更进一步改进,适用于玻璃水接头的自动化组装线还包括有卡环检测单元。卡环检测单元亦围绕环形导轨系统进行布置,且位于卡环推压单元的下游,公插头上料单元的上游。当随行治具停靠于卡环检测工位时,卡环检测单元发生动作,以对装配完成后卡环的卡接状态进行检测,以判定是卡环是否装配到位。

9.作为本发明技术方案的更进一步改进,适用于玻璃水接头的自动化组装线还包括有气密封性检测单元。气密封性检测单元亦围绕环形导轨系统进行布置,且位于卡环检测单元的下游,公插头上料单元的上游。当随行治具停靠于气密封性检测工位时,气密封性检测单元发生动作,以对母座、橡胶圈、卡环经装配而成的装配体进行检测,以判定其气密封性是否检验标准。

10.作为本发明技术方案的更进一步改进,气密封性检测单元的数量设置为多个,且围绕所述环形导轨系统相并排而置,以同时对多组母座、橡胶圈、卡环经装配而成的装配体进行气密封性测试。

11.作为本发明技术方案的更进一步改进,适用于玻璃水接头的自动化组装线还包括有后置视觉检测单元。后置视觉检测单元亦围绕环形导轨系统进行布置,且位于公插头上料单元的下游,拣料单元单元的上游。在随行治具继续流转的进程中,后置视觉检测单元在线、实时对玻璃水接头成品进行外观检测,以判定是否有公插头漏装现象的发生。

12.作为本发明技术方案的更进一步改进,适用于玻璃水接头的自动化组装线还包括有激光打标单元。激光打标单元亦围绕环形导轨系统进行布置,且位于后置视觉检测单元的下游,拣料单元的上游。当随行治具继续停靠于打标工位时,激光打标单元发生动作,以对玻璃水接头成品执行激光打标作业。

13.作为本发明技术方案的更进一步改进,适用于玻璃水接头的自动化组装线还包括有不良品料箱。不良品料箱布置于环形导轨系统的外围。当后置视觉检测单元检测出公插头出现被漏装现象时,拣料单元发生动作以将玻璃水接头成品不良品由随行治具转移至不良品料箱中。

14.作为本发明技术方案的更进一步改进,适用于玻璃水接头的自动化组装线还包括有抽检料箱。抽检料箱布置于环形导轨系统的外围,且与不良品料箱相并排而置。间隔设定

时间段,拣料单元随机抽取玻璃水接头成品至抽检料箱中。

15.在本发明所公开的技术方案中,母座上料单元、橡胶圈上料单元、橡胶圈推压单元、卡环上料单元、卡环推压单元、公插头上料单元、拣料单元、成品件外输流转单元均均围绕所述环形导轨系统进行布置,其沿着所述随行治具的流动方向依序进行排布,且在随行治具沿着环形导轨系统进行流转的进程中,依序全自动地完成母座的装夹工序、橡胶圈的组装工序、卡环的组装工序、公插头的组装工序,且上料、下料操作亦全部自动化,即实现了玻璃水接头的全自动化组装操作,如此一来,一方面,省去了大量的人力,且有效地提升了玻璃水接头的组装效率,加快了生产节拍,即间接地降低了生产成本;另一方面,成型后玻璃水接头的不良品率较低。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1是玻璃水接头的立体示意图。

18.图2是玻璃水接头的爆炸示意图。

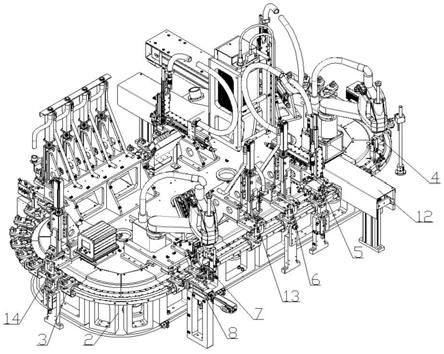

19.图3是本发明中适用于玻璃水接头的自动化组装线的立体示意图。

20.图4是本发明中适用于玻璃水接头的自动化组装线一种视角的立体示意图(隐去机座后)。

21.图5是本发明中适用于玻璃水接头的自动化组装线另一种视角的立体示意图(隐去机座后)。

22.图6是图4的俯视图。

[0023]1‑

机座;2

‑

环形导轨系统;3

‑

随行治具;4

‑

母座上料单元;5

‑

橡胶圈上料单元;6

‑

橡胶圈推压单元;7

‑

卡环上料单元;8

‑

卡环推压单元;9

‑

公插头上料单元;10

‑

拣料单元;11

‑

成品件外输流转单元;12

‑

前置视觉检测单元;13

‑

橡胶圈深度检测单元;14

‑

卡环检测单元;15

‑

气密封性检测单元;16

‑

后置视觉检测单元;17

‑

激光打标单元;18

‑

不良品料箱;19

‑

抽检料箱。

具体实施方式

[0024]

在本发明的描述中,需要理解的是,术语“左”、“右”、“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0025]

为了便于本领域技术人员充分理解本发明所公开的技术方案,在对本发明的适用于玻璃水接头的自动化组装线结构进行详细描述前,首先对玻璃水接头的结构作一个简单的介绍,如图1、2中所示,玻璃水接头包括有母座、公插头、橡胶圈以及卡环。母座、公插头、橡胶圈和卡环均为注塑件。在母座内开设有一装配空腔。公插头插装于装配空腔中,且借助于套设于母座外围的卡环实现与母座的装配。橡胶圈内置于装配空腔中,且被夹设于母座

和公插头之间。

[0026]

下面结合具体实施例,对本发明的内容做进一步的详细说明,如图2、3、4、5中所示,其主要由机座1、环形导轨系统2、随行治具3、母座上料单元4、橡胶圈上料单元5、橡胶圈推压单元6、卡环上料单元7、卡环推压单元8、公插头上料单元9、拣料单元10以及成品件外输流转单元11等几部分构成。其中,机座1平置于车间地面上。环形导轨系统2优选为磁悬浮环形导轨系统,其固定于机座1的上平面上。随行治具3的数量设置为多个,且均装配于环形导轨系统2上。当环形导轨系统2发生动作时,随行治具3持续地进行环形运动。母座上料单元4、橡胶圈上料单元5、橡胶圈推压单元6、卡环上料单元7、卡环推压单元8以及拣料单元10均围绕所述环形导轨系统2进行布置,其沿着所述随行治具3的流动方向依序进行排布。当随行治具3停靠于母座上料工位时,母座上料单元4发生动作,以将母座由母座物料盘转移至随行治具3上。随行治具3继续流转,当其停靠于橡胶圈上料工位时,橡胶圈上料单元5发生动作,以将橡胶圈由橡胶圈物料盘装入到母座的装配空腔中。随行治具3继续流转,当其停靠于橡胶圈推压工位时,橡胶圈推压单元6发生动作,以向下继续推顶橡胶圈,直至到位。随行治具3继续流转,当其停靠于卡环上料工位时,卡环上料单元7发生动作,以将卡环由卡环物料盘转移,且初步套装于母座上。随行治具3继续流转,当其停靠于卡环推压工位时,卡环推压单元8发生动作,以继续推顶卡环向着母座进行平移运动,直至其被完全地卡扣于母座上。随行治具3继续流转,当其停靠于公插头上料工位时,公插头上料单元9发生动作,以将公插头由公插头物料盘上转移、且插装于母座的装配空腔内。随行治具3继续流转,当其停靠于拣料工位时,拣料单元10发生动作,以将玻璃水接头成品转移至成成品件外输流转单元11。成品件外输流转单元11发生动作,以持续地将玻璃水接头成品流转至下道总装工序。如此一来,即实现了玻璃水接头的自动化组装,一方面,省去了大量的人力,且有效地提升了玻璃水接头的组装效率,加快了生产节拍,即间接地降低了生产成本;另一方面,成型后玻璃水接头的不良品率较低。

[0027]

在一些实施例中,如图4、6中所示,适用于玻璃水接头的自动化组装线根据实际应用场景以及客户需求的不同还可以增设有前置视觉检测单元12。前置视觉检测单元12亦围绕环形导轨系统2进行布置,且位于母座上料单元4的下游,橡胶圈上料单元5的上游。随行治具3继续流转的进程中,前置视觉检测单元12在线、实时对装夹完成后的母座进行位置检测,以判定母座是否装夹到位,以杜绝母座被漏装现象的发生。

[0028]

已知,当橡胶圈在装配空腔中组装不到位情况出现时,不但会妨碍后续公插头插装进程的顺利执行,还会降低玻璃水接头的最终成型质量,进而影响到其实际应用过程中功能的发挥,鉴于此,在一些实施例中,如图4、6中所示,适用于玻璃水接头的自动化组装线还可以增设有橡胶圈深度检测单元13。橡胶圈深度检测单元13亦围绕环形导轨系统2进行布置,且位于橡胶圈推压单元6的下游,卡环上料单元7的上游。当随行治具3停靠于橡胶圈深度检测工位时,橡胶圈深度检测单元13发生动作,以对装配完成后橡胶圈的实际安装深度进行检测,以判定是橡胶圈是否装配到位。

[0029]

当然,卡环装配质量的好坏亦会影响到玻璃水接头的最终组装质量,鉴于此,在一些实施例中,如图4、6中所示,适用于玻璃水接头的自动化组装线亦可以增设有卡环检测单元14。卡环检测单元14亦围绕环形导轨系统2进行布置,且位于卡环推压单元8的下游,公插头上料单元9的上游。当随行治具3停靠于卡环检测工位时,卡环检测单元14发生动作,以对

装配完成后卡环的卡接状态进行检测,以判定是卡环是否装配到位。

[0030]

已知,当玻璃水接头自身的气密封稍差时,其在实际应用过程中极易发生泄漏玻璃水现象,鉴于此,在一些实施例中,如图5、6中所示,适用于玻璃水接头的自动化组装线还额外增设有气密封性检测单元15。气密封性检测单元15亦围绕环形导轨系统5进行布置,且位于卡环检测单元14的下游,公插头上料单元9的上游。当随行治具3停靠于气密封性检测工位时,气密封性检测单元15发生动作,以对母座、橡胶圈、卡环经装配而成的装配体进行检测,以判定其气密封性是否检验标准。

[0031]

作为上述技术方案更进一步的优化,如图5、6中所示,气密封性检测单元15的数量优选设置为四个,且围绕环形导轨系统2相并排而置,以同时对多组母座、橡胶圈、卡环经装配而成的装配体进行气密封性测试。通过采用上述技术方案进行设置,不但大大地提高了玻璃水接头的气密封性检测效率,使得气密封性检测节拍与玻璃水接头的组装接头相匹配,而且降低了压力空气发生器的启动频率,进而确保了其具有较高的使用寿命。

[0032]

在一些实施例中,如图5、6中所示,适用于玻璃水接头的自动化组装线还增设有后置视觉检测单元16。后置视觉检测单元16亦围绕环形导轨系统2进行布置,且位于公插头上料单元9的下游,拣料单元10的上游。在随行治具3继续流转的进程中,后置视觉检测单元16在线、实时对玻璃水接头成品进行外观检测,以判定是否有公插头漏装现象的发生。

[0033]

在一些实施例中,如图5、6中所示,适用于玻璃水接头的自动化组装线还包括有激光打标单元17。激光打标单元17亦围绕环形导轨系统2进行布置,且位于后置视觉检测单元16的下游,拣料单元单元10的上游。当随行治具3继续停靠于打标工位时,激光打标单元17发生动作,以对玻璃水接头成品执行激光打标作业。

[0034]

在一些实施例中,如图5、6中所示,适用于玻璃水接头的自动化组装线还包括有不良品料箱18。不良品料箱18布置于环形导轨系统2的外围。当后置视觉检测单元16检测出公插头出现被漏装现象时,拣料单元10发生动作以将玻璃水接头成品不良品由随行治具3转移至不良品料箱18中。

[0035]

在一些实施例中,如图5、6中所示,适用于玻璃水接头的自动化组装线还包括有抽检料箱19。抽检料箱19布置于环形导轨系统2的外围,且与不良品料箱18相并排而置。间隔设定时间段,拣料单元10随机抽取玻璃水接头成品至抽检料箱19中。

[0036]

另外,本发明还公开了一种与上述适用于玻璃水接头的自动化组装线相配套的工艺路线,具体包括以下步骤:

[0037]

a)借助于母座上料单元4以将玻璃水接头母座由母座物料盘转移至随行治具3上;

[0038]

b)随行治具3继续流转的进程中,前置视觉检测单元12在线、实时对装夹完成后的母座进行位置检测,以判定母座是否装夹到位或是否漏装现象;

[0039]

c)随行治具3继续流转,当其停靠于橡胶圈上料工位时,橡胶圈上料单元5发生动作,以将橡胶圈由橡胶圈物料盘装入到母座的装配空腔中;

[0040]

d)随行治具3继续流转,当其停靠于橡胶圈推压工位时,橡胶圈推压单元6发生动作,以向下继续推顶橡胶圈,直至到位;

[0041]

e)随行治具3继续流转,当随行治具3停靠于橡胶圈深度检测工位时,橡胶圈深度检测单元13发生动作,以对装配完成后橡胶圈的实际安装深度进行检测,以判定是橡胶圈是否装配到位;

[0042]

f)随行治具3继续流转,当其停靠于卡环上料工位时,卡环上料单元7发生动作,以将卡环由卡环物料盘转移,且初步套装于母座上;

[0043]

g)随行治具3继续流转,当其停靠于卡环推压工位时,卡环推压单元8发生动作,以继续推顶卡环向着母座进行平移运动,直至其被完全地卡扣于母座上;

[0044]

h)随行治具3继续流转,当随行治具3停靠于卡环检测工位时,卡环检测单元14发生动作,以对装配完成后卡环的卡接状态进行检测,以判定是卡环是否装配到位;

[0045]

i)随行治具3继续流转,当随行治具3停靠于气密封性检测工位时,气密封性检测单元15发生动作,以对母座、橡胶圈、卡环经装配而成的装配体进行检测,以判定其气密封性是否检验标准;

[0046]

j)随行治具3继续流转,当其停靠于公插头上料工位时,公插头上料单元9发生动作,以将公插头由公插头物料盘上转移、且插装于母座的装配空腔内;

[0047]

k)随行治具3继续流转,当其停靠于后置视觉检测工位时,后置视觉检测单元16发生动作以检测公插头发被漏装情况;

[0048]

l)随行治具3继续流转,当随行治具3继续停靠于打标工位时,激光打标单元17发生动作,以对玻璃水接头成品执行激光打标作业;

[0049]

m)随行治具3继续流转,当其停靠于拣料工位时,拣料单元10发生动作,以分别将玻璃水接头良品转移至成成品件外输流转单元11以最终转移至总装线,而将玻璃水接头不良品转移至不良品料箱18。

[0050]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1