一种连续纺丝机的大鼓通轴结合件的制作方法

[0001]

本实用新型涉及连续纺丝机大鼓鼓体与大鼓通轴连接机构技术领域,尤其涉及一种连续纺丝机的大鼓通轴结合件。

背景技术:

[0002]

连续纺丝机是一种使成纤聚合物溶液或熔体形成丝状物的机械设备,粘胶连续纺丝机通过大鼓与小辊之间的夹角来实现丝条在大鼓和小辊之间缠绕前进,在不同的区域进行水洗、上浆上油及烘干过程。大鼓和烘缸通过两根短轴固定,由两根短轴在电机的带动下旋转。

[0003]

传统连续纺丝机大鼓鼓体和大鼓烘缸由两根短轴固定,其存在以下缺点:大鼓鼓体在高速旋转过程中引起同心度的变化,进而造成大鼓鼓体和大鼓烘缸的晃动。由于丝条在大鼓鼓体和小辊之间缠绕前进,大鼓鼓体晃动在生产过程中易出现丝条断头现象;另外,随着生产效率的不断提高,对连续纺丝机大鼓鼓体的转速也不断提高,原来的大鼓鼓轴结合件采用的半轴结构已无法很好地满足现阶段的生产要求。因此,亟需设计一种连续纺丝机的大鼓通轴结合件来有效解决上述存在的技术问题。

技术实现要素:

[0004]

本实用新型的目的是为了解决现有技术中存在的连续纺丝机中两根半轴与大鼓鼓体进行装配,在高速旋转过程中引起大鼓鼓体与大鼓鼓轴同轴度误差较大,造成大鼓鼓体和大鼓烘缸的晃动,大鼓鼓体运行的同步稳定性较差。由于丝条在大鼓鼓体和小辊之间缠绕前进,大鼓鼓体晃动在生产过程中易出现丝条断头现象的缺点,而提出的一种连续纺丝机的大鼓通轴结合件。

[0005]

为了实现上述目的,本实用新型采用了如下技术方案:一种连续纺丝机的大鼓通轴结合件,其特征在于包括大鼓鼓体、大鼓烘缸和大鼓通轴,其中大鼓鼓体由筒形鼓体及设置于筒形鼓体两端的大鼓卷面铝盘和大鼓纺面铝盘构成,大鼓通轴依次贯穿大鼓卷面铝盘和大鼓纺面铝盘的轴心孔处,该大鼓通轴为空心结构,大鼓通轴与大鼓卷面铝盘的轴心孔装配处通过固定于大鼓通轴上的通轴法兰与大鼓卷面铝盘采用铰制孔连接,以实现大鼓鼓体与大鼓通轴同步转动,大鼓通轴与大鼓纺面铝盘的轴心孔装配处通过设置于大鼓通轴上的紧定衬套连接固定,以实现大鼓通轴自定心作用进而保证大鼓鼓体高速转动时的同步稳定性,大鼓通轴的末端设有通轴堵头,该通轴堵头通过轴承铰接固定于纺面吊臂的底部,大鼓通轴的前端通过齿形轮与动力输出组件连接传动,齿形轮内侧的大鼓通轴通过轴支撑部件装配于卷面吊臂的止口处,齿形轮外侧的大鼓通轴上设有旋转联轴器组件,用于当大鼓通轴带动大鼓鼓体及大鼓烘缸转动时,旋转联轴器组件外壳上的进出水口不跟着转动。

[0006]

本实用新型上述技术方案的关键构思在于:丝条在大鼓鼓体和小辊之间缠绕前进,大鼓鼓体和大鼓烘缸采用同一根大鼓通轴,大大降低装配时大鼓鼓体与大鼓通轴的同轴度误差,进而降低装配人员的作业难度,使得大鼓鼓体和大鼓烘缸运行的同步稳定性增

加,大幅降低丝条断头现象的发生,机台满筒率可提高10%以上,从而大大提高企业的经济效益。

[0007]

进一步限定,所述大鼓烘缸连接固定于大鼓鼓体一侧且大鼓烘缸与大鼓鼓体为直径等同的筒形结构。

[0008]

进一步限定,所述大鼓卷面铝盘和大鼓纺面铝盘与树脂材质的筒形鼓体一体注塑成型,大鼓烘缸的一侧边板通过通轴法兰压紧固定于大鼓卷面铝盘侧的筒形鼓体端部,大鼓通轴与大鼓烘缸侧板及大鼓卷面铝盘的轴心孔装配处采用铰制孔连接固定以实现大鼓鼓体与大鼓烘缸与大鼓通轴的同步转动。

[0009]

进一步限定,所述通轴法兰焊接固定于大鼓通轴的止退台阶处,保温套管组件镶嵌于大鼓通轴前端的鼓轴内,保温套管组件内侧流道与固定于大鼓烘缸内部大鼓通轴上的过热水丝头一连通,保温套管组件外侧流道与固定于大鼓烘缸内部大鼓通轴上的过热水丝头二连通。

[0010]

进一步限定,所述紧定衬套由锁紧套、锁紧垫片和锁紧螺母构成,大鼓纺面铝盘的轴心孔为锥度孔结构,该锁紧套是与大鼓纺面铝盘轴心孔相配的锥形套结构,锁紧套套设于大鼓通轴上且安装于大鼓纺面铝盘的轴心孔内并通过锁紧垫片和锁紧螺母压紧固定,用于有效降低装配时大鼓鼓体与大鼓通的同轴度误差,进而有效提高大鼓鼓体与大鼓通轴运行过程的同步稳定性。

[0011]

本实用新型与现有技术相比具有以下有益效果:

[0012]

1.本实用新型由于丝条在大鼓鼓体和小辊之间缠绕前进,大鼓鼓体和大鼓烘缸采用同一根大鼓通轴,可以有效降低鼓轴装配难度,使得大鼓鼓体和大鼓烘缸运行的稳定性大大增加,减少由于鼓轴与大鼓鼓体不同心而造成的大鼓鼓体跳动,进而大幅降低丝条断头现象的发生,机台满筒率可提高10%以上,从而大大提高企业的经济效益。

[0013]

2.本实用新型利用一根同轴代替原来使用的两个半轴来与大鼓进行装配,从机械装配工艺角度可大大降低装配时大鼓鼓体与鼓轴同轴度误差,降低装配人员的作业难度,进而有效保证了大鼓在高速旋转时的同步稳定性,通过采用一根大鼓通轴的设计方式,大鼓鼓体和大鼓烘缸运行的同步稳定性大大增加,大幅降低丝条断头现象的发生,提高机台满筒率,减少由于大鼓通轴与大鼓鼓体不同心造成的大鼓鼓体跳动,进而保证产品稳定性,延长设备使用寿命。

[0014]

3.本实用新型采用轻量化设计,将大鼓通轴设计为空心结构,该结构可在保证传动输出的前提下降低重量。根据材料力学分析,在转轴传递扭矩时,从径向截面看,越靠外的地方传递有效力矩的作用越大,而由于在轴心部位传递力矩的作用较小,故采用空心结构设计,以有效减少通轴的自重。

附图说明

[0015]

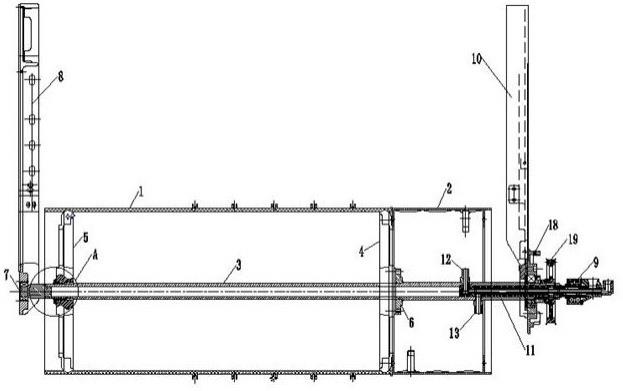

图1为本实用新型的结构示意图;

[0016]

图2为图1中a处的局部放大图。

[0017]

图中:1-大鼓鼓体,2-大鼓烘缸,3-大鼓通轴,4-大鼓卷面铝盘,5-大鼓纺面铝盘,6-通轴法兰,7-通轴堵头,8-纺面吊臂,9-旋转联轴器组件,10-卷面吊臂,11-保温套管组件,12-过热水丝头一,13-过热水丝头二,14-锁紧套,15-锁紧垫片,16-锁紧螺母,18-轴支

撑部件,19-齿形轮。

具体实施方式

[0018]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0019]

如图1-2所示,一种连续纺丝机的大鼓通轴结合件,包括大鼓鼓体1、大鼓烘缸2和大鼓通轴3,其中大鼓鼓体1由筒形鼓体及设置于筒形鼓体两端的大鼓卷面铝盘4和大鼓纺面铝盘5构成,大鼓通轴3依次贯穿大鼓卷面铝盘4和大鼓纺面铝盘5的轴心孔处,该大鼓通轴3为空心结构,大鼓通轴3与大鼓卷面铝盘4的轴心孔装配处通过固定于大鼓通轴3上的通轴法兰6与大鼓卷面铝盘4采用铰制孔连接,以实现大鼓鼓体1与大鼓通轴3同步转动,大鼓通轴3与大鼓纺面铝盘5的轴心孔装配处通过设置于大鼓通轴3上的紧定衬套连接固定,以实现大鼓通轴3自定心作用进而保证大鼓鼓体1高速转动时的同步稳定性,大鼓通轴3的末端设有通轴堵头7,该通轴堵头7通过轴承铰接固定于纺面吊臂8的底部,大鼓通轴3的前端通过齿形轮19与动力输出组件连接传动,齿形轮19内侧的大鼓通轴通过轴支撑部件18装配于卷面吊臂10的止口处,齿形轮19外侧的大鼓通轴上设有旋转联轴器组件9,用于当大鼓通轴3带动大鼓鼓体1及大鼓烘缸2转动时,旋转联轴器组件9外壳上的进出水口不跟着转动。

[0020]

本实用新型所述大鼓烘缸2连接固定于大鼓鼓体1一侧且大鼓烘缸2与大鼓鼓体1为直径等同的筒形结构。

[0021]

本实用新型所述大鼓卷面铝盘4和大鼓纺面铝盘5与树脂材质的筒形鼓体一体注塑成型,大鼓烘缸2的一侧边板通过通轴法兰6压紧固定于大鼓卷面铝盘4侧的筒形鼓体端部,大鼓通轴3与大鼓烘缸2侧板及大鼓卷面铝盘4的轴心孔装配处采用铰制孔连接固定。

[0022]

本实用新型所述通轴法兰6焊接固定于大鼓通轴3的止退台阶处,保温套管组件11镶嵌于大鼓通轴3前端的鼓轴内,保温套管组件11内侧流道与固定于大鼓烘缸2内部大鼓通轴3上的过热水丝头一12连通,保温套管组件11外侧流道与固定于大鼓烘缸2内部大鼓通轴3上的过热水丝头二13连通。

[0023]

本实用新型所述紧定衬套由锁紧套14、锁紧垫片15和锁紧螺母16构成,大鼓纺面铝盘5的轴心孔为锥度孔结构,该锁紧套14是与大鼓纺面铝盘5轴心孔相配的锥形套结构,锁紧套14套设于大鼓通轴3上且安装于大鼓纺面铝盘5的轴心孔内并通过锁紧垫片15和锁紧螺母16压紧固定,用于有效降低装配时大鼓鼓体1与大鼓通轴3装配时的同轴度误差,有效提高大鼓鼓体1与大鼓通轴3运行过程的同步稳定性,进而有效减少大鼓鼓体1高速旋转时由于两侧不同步而造成的跳动现象。

[0024]

本实用新型的工作原理为:该一体化的大鼓通轴使用时,大鼓通轴贯穿连续纺丝机的大鼓鼓体和大鼓烘缸,通过紧定衬套和通轴法兰与大鼓鼓体相连传动,在电机的带动下,大鼓通轴带动大鼓鼓体与大鼓烘缸旋转,大鼓鼓体和大鼓烘缸采用同一根大鼓通轴,使得大鼓鼓体和大鼓烘缸运行的同步稳定性增加,大幅降低丝条断头现象的发生,机台满筒率可提高10%以上,从而大大提高经济效益。

[0025]

本实用新型主要涉及连续纺丝机大鼓与鼓轴结合件的装配使用;利用一根大鼓通

轴代替原来使用的两个半轴来与大鼓进行装配,通轴与大鼓装配时一端采用铰制孔法兰一端借助紧定衬套,最大程度保证两者同轴度;通轴非配合面全部要求做耐酸防锈处理。

[0026]

本实用新型中鼓轴结合件采用轻量化设计,故将鼓轴设计为空心结构,该结构可在保证传动输出的前提下降低重量,同时鼓轴材质选用45#,粗加工完成后做整体时效处理,减少后期变形;通轴轴承位局部整体淬硬后进行磨削加工,既可增强轴承位耐磨程度也可提高装配精度。

[0027]

本实用新型中保温套管作为组合件镶嵌于鼓轴中,其材质采用增强聚丙烯,优点在于硬度高、刚性好,弹性模量高,线膨胀系数小具有极强的耐酸、耐碱、耐温等,可较好满足生产车间酸性、高温生产环境。

[0028]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1