纤维网的制造方法与流程

1.本发明涉及根据所附独立权利要求的前序部分所述的制造纤维网的方法。

背景技术:

2.过氧化氢是通常用于漂白含纤维素纤维(即纤维素纤维,这种纤维素纤维适用于制造纸张、纸板、纸巾或其他类似的纤维网和网状的产品)的化学品。待漂白的纤维素纤维通常来源于木材,并且它们可以通过化学、机械或热机械制浆方法获得,或它们可以通过回收纤维材料的制浆而获得。

3.漂白后,例如,在洗压机中(wash press)洗涤所述纤维素纤维。在漂白时并不会消耗所有漂白化学品,如过氧化氢,而由此来自洗涤的液相通常含有残余过氧化氢,这些残余过氧化氢能够再循环回到该漂白工艺过程。不管洗涤效果如何,一些残余过氧化氢可能会与纤维一起残余,并随后进入纤维原浆制备以及纸、纸板、纸巾等制造工艺过程的湿端。在许多情况下,所制备的纤维原浆中存在残余过氧化氢,甚至会认为是有益的,并且漂白后的洗涤按照使所述用于原浆制备的纤维悬浮液保持一定所需水平的过氧化氢的方式进行操作。例如,在使用通过机械制浆而获得的漂白纤维的制造工艺过程中,该纤维原浆中的残余过氧化氢有助于保持所述纤维的亮度并防止泛黄,有时甚至贯穿整个制造工艺过程直到形成网。此外,当专门使用原浆中的残余过氧化氢操作该制造工艺过程时,化学计量方案如杀生物剂计量会针对某些残余过氧化氢浓度水平进行优化。因此,合乎需要的是,将所述纤维原浆中的残余过氧化氢的量保持于或高于某个预定水平,以保证最终纤维网的所需亮度以及该制造工艺过程平稳操作。

4.纤维原浆中的残余过氧化氢可能会被由纸张、纸板和纸巾制造工艺过程中存在的几种细菌可能产生的过氧化氢酶(catalase)降解。通常而言,通过以足以将细菌生长保持于最低限度的量施用各种杀生物剂来控制细菌生长。当细菌生长可忽略或维持于低水平时,过氧化氢酶的存在很低,并且不会导致纤维原浆中的残余过氧化氢的任何严重降解。然而,如果细菌生长突然爆发,或杀生物剂方案由于某种原因失效,则纤维原浆中的过氧化氢酶浓度可能会增加到不可接受的水平,并导致原浆中存在的残余过氧化氢显著降解。即使制造工艺过程中的细菌生长可以通过在施加强烈的杀生物剂冲击至工艺过程中而相对较快地得到控制,但过氧化氢酶引起的负面影响并不会受到影响,因为杀生物剂对过氧化氢酶本身没有任何影响,它们是由细菌产生的。这意味着纤维原浆中的残余过氧化氢的量不能保持于所需水平,这可能导致最终纤维网失去亮度和/或其他工艺过程受到干扰。因此,施加杀生物剂冲击可以从工艺过程中去除细菌,但工艺过程中的过氧化氢酶浓度可能会在很长一段时间内,甚至数天保持高浓度。例如,通过在整个工艺过程中会有效传播过氧化氢酶的循环水流,会导致这种延长的效果。通过生产纸张、纸板、纸巾等的现代工厂的封闭或接近封闭的水循环(其中所述工艺用水会多次再循环和重复使用,并最小化流入的新鲜水量),会使这种情况恶化。

5.当回收纤维在纸、纸板、纸巾等的制造过程中用作原材料并进行过氧化氢漂白时,

会遇到进一步的问题。使用杀生物剂能够有效降低工艺过程中的细菌量,但不影响过氧化氢酶与回收原料一起进入该工艺过程中。这些过氧化氢酶能够快速降解所述残余过氧化氢,而由此阻止提供有效水平的残余过氧化氢。

6.因此,仍然需要一种有效方法减少在纸张、纸板、纸巾等的制造工艺过程中由过氧化氢酶引起的问题,以将纤维原浆中的残余过氧化氢的量保持于所需的水平,从而为所生产的纤维网提供所需的亮度。

技术实现要素:

7.本发明的一个目的是最小化或可能甚至消除现有技术中存在的缺点。

8.本发明的另一个目的是提供一种有效且简单的工艺方法,用于维持或保持纤维原浆中的残余过氧化氢的量。

9.本发明的一个目的是最小化、防止和/或减少纤维原浆中的残余过氧化氢在纤维网如纸张、纸板、纸巾等的制造期间的降解。

10.本发明的另一个可能的目的是最小化、防止和/或减少残余过氧化氢在原浆制备和纤维网形成之间的降解。

11.本发明还有的另一个目的尤其是最小化、防止和/或减少纸浆储存塔中的残余氢的降解。

12.这些目的通过具有以下独立权利要求的特征化部分中陈述的特征的本发明而实现。

13.本发明的一些优选实施方式提供于从属权利要求中。这些权利要求中所述的特征除非另有明确说明,能够相互自由组合。

14.根据本发明用于制造诸如纸张、纸板、纸巾等纤维网的典型工艺方法包括

[0015]-纤维原浆制备阶段,其中漂白的含纤维素纤维悬浮于工艺用水中以制备包含一定量残余过氧化氢的纤维原浆,和

[0016]-至少一个纸浆储存塔,在该纤维原浆形成纤维网并干燥之前所述纤维原浆传送通过该纸浆储存塔,

[0017]

其中将锌离子引入所述纤维原浆或其一种组分中,以在至少一个纸浆储存塔之后将纤维原浆中残余过氧化氢的量保持于或高于预定阈值水平。

[0018]

出乎意料的是,现在据已发现,通过将锌离子引入纤维原浆或其一种组分中,会有效抑制或减少纤维原浆中残余过氧化氢的降解。这是非常出乎意料的,因为众所周知二价金属离子通常对过氧化氢有害并且可能导致过氧化物降解。二价离子对过氧化氢的不利影响,例如,根据漂白工艺过程,是已知的。然而,据发现,当纤维原浆中存在锌离子时,在至少一个纸浆储存塔之后,有时甚至在整个工艺过程中,直到形成纤维网,可以将残余过氧化氢保持于或高于所需的预定阈值水平。本发明的理论背景尚未完全理解,但不希望受任何理论束缚,据推测,锌离子对纤维网状产品如纸张、纸板、纸巾等的制造工艺过程中存在的细菌向工艺流中产生的过氧化氢酶的活性具有影响。该制造工艺过程中的典型细菌属可以包括奇异球菌属(deinococcus)、芽孢杆菌属(bacillus)、类芽孢杆菌属(paenibacillus)、假单胞菌属(pseudomonas)、假黄单胞菌属(pseudoxanthomonas)、温单胞菌属(tepidimonas)和相关细菌属中的一种或多种。

[0019]

该工艺方法包括纤维原浆制备阶段。纤维原浆通过将至少漂白的含纤维素纤维悬浮于工艺用水中而制备。在使用过氧化氢作为漂白化学品的漂白工艺过程中,所述含纤维素纤维在纤维原浆制备阶段之前会漂白至所需亮度。这意味着所制备的包含漂白纤维的纤维原浆也将包含一定量的残余过氧化氢,该过氧化氢会与漂白的纤维一起进入原浆制备阶段。一部分残余过氧化氢也可以与所述工艺用水一起进入原浆中。该纤维原浆中残余的过氧化氢的量在该原浆制备时,优选在引入锌离子之前,可以为至少50mg/l,优选至少75mg/l,更优选至少100mg/l。例如,残余过氧化氢的量可以处于50-300mg/l、优选75-275mg/l、更优选100-250mg/l或150-200mg/l的范围内。

[0020]

在本文上下文中,术语“含纤维素纤维”表示所有包含纤维素的纤维。含纤维素纤维可以进一步包含半纤维素和/或木质素和/或其他典型用于从木材、非木材生物质、农业废物等所获得的纤维的组分。然而,漂白的含纤维素纤维的主要的单独组分是纤维素。在本技术中,短语“纤维素纤维”与短语“含纤维素纤维”同义使用,并且表述相同,完全能够互换。

[0021]

除了工艺用水之外,本发明的纤维原浆还包含如上定义的漂白的含纤维素纤维。含纤维素纤维可以通过任何合适的制浆方法,如化学制浆、机械制浆、热机械制浆或化学-热机械制浆,优选通过机械、热机械或化学-热机械制浆,而获得。根据一个优选的实施方式,该纤维素纤维通过机械制浆或热机械制浆获得。该纤维原浆可以还包含,例如,本领域常用的各种处理化学品、矿物填料、杀生物剂等。

[0022]

根据本发明的一个实施方式,该漂白的含纤维素纤维是或包含回收纤维。

[0023]

根据本发明的一个实施方式,该漂白的含纤维素纤维包含通过上述制浆方法之一,优选通过机械制浆或热机械制浆获得的原始纤维和回收纤维的混合物。

[0024]

该纤维原浆在制造工艺过程中的温度通常为20-60℃,优选30-55℃,更优选40-50℃。

[0025]

该工艺方法包括至少一个纸浆储存塔或罐,在纤维原浆形成纤维网并干燥之前,该纤维原浆传送通过该纸浆储存塔或罐。在本文中,术语纸浆储存塔、纸浆储存罐和纸浆混合罐作为同义词使用。所有与纸浆储存塔相关的参考文献和实施方式都完全适用于纸浆储存罐。该工艺方法可以包括一个纸浆储存塔或多个平行或串联布置的纸浆储存塔。该纸浆储存塔包括纤维原浆通过其进入储存塔的入口和纤维原浆通过其离开储存塔的出口。停留时间在本文中被理解为纤维原浆在纸浆储存塔中停留的平均时间量,即通过入口进入和通过出口离开之间的时间差。

[0026]

将锌离子引入纤维原浆或纤维原浆的一种组分,例如,工艺用水中,以在至少一个纸浆储存塔之后将纤维原浆中的残余过氧化氢量保持于或高于预定阈值水平。根据本发明的一个实施方式,将锌离子引入纤维原浆或纤维原浆的一种组分,例如,工艺用水中,以将纤维原浆中残余过氧化氢的量甚至在纤维网形成时都保持于或高于预定阈值水平。残余过氧化氢的量通常从纤维原浆制备阶段到纤维网形成逐渐减少,因为由于与纤维的化学反应而会发生一些降解。残余过氧化氢降解的风险在纸浆储存塔中尤其巨大,其中纤维原浆的停留时间通常》0.25小时、》0.5小时、》1小时,或甚至》2小时,并且细菌生长和相关过氧化氢酶形成的条件是有利的。在没有添加锌离子的情况下,在所形成的过氧化氢酶存在的情况下可能会发生过氧化氢降解加速,因为一个过氧化氢酶分子可以在一分钟内降解数百万个

过氧化物分子。即使在纸浆储存塔之后,锌离子的添加或引入会防止或减缓降解并将残余过氧化氢的量保持于或高于预定阈值水平。每个制造工艺过程的阈值水平是单独确定的,它取决于纤维原浆中的过氧化氢量,以及对于整个工艺过程及其单独子工艺过程已优化的所需残余过氧化物水平。

[0027]

初始过氧化氢量可以为至少50mg/l,优选至少75mg/l,更优选至少100mg/l。例如,初始过氧化氢量可以处于50-300mg/l、优选75-275mg/l、更优选100-250mg/l或150-200mg/l的范围内。

[0028]

残余过氧化氢的预定阈值水平可以为初始残余过氧化氢量的至少35%或至少40%,优选至少50%或至少70%,更优选至少75%。残余过氧化氢的阈值水平可以在纸浆储存塔出口后立即测定,优选在最后一个纸浆储存塔出口之后立即测定。初始残余过氧化物量可以在纸浆储存塔或串联的第一纸浆储存塔之前立即测定。可替代地或除此之外,纤维原浆中残余过氧化氢的阈值水平可以刚刚在纤维网形成之前,例如,在流浆箱(headbox)之处测定或流浆箱之前立即测定。例如,在纸浆储存塔之后和/或在纤维网形成时残余过氧化氢的阈值水平可以处于,例如,20-200mg/l、优选30-175mg/l,更优选40-150mg/l或50-125mg/l的范围内。

[0029]

可以通过将有机和/或无机锌盐引入纤维原浆或其组分之一中而将锌离子提供于纤维原浆。锌盐可以是能够在水中提供游离锌离子的任何合适的水溶性锌盐。最优选通过将至少一种无机锌盐引入纤维原浆中而提供锌离子。无机锌盐可以选自氯化锌、硫酸锌、溴化锌、碘化锌或其任何混合物。优选无机锌盐选自氯化锌、硫酸锌或其混合物。在一些实施方式中,锌离子可以由有机锌盐提供。

[0030]

锌离子,例如,以锌盐的形式,可以以向所述纤维原浆提供≤100mg/l,优选≤75mg/l,更优选≤50mg/l锌离子浓度的量引入所述纤维原浆或其组分之一中。在一个实施方式中,该纤维原浆中的锌离子浓度可以处于1-100mg/l、优选1-75mg/l、更优选1-50mg/l或2-25mg/l的范围内。

[0031]

锌离子可以引入纤维原浆的制备中使用的工艺用水中,用于在纤维原浆制备阶段悬浮含纤维素纤维。可替代地或另外地,锌离子可以在纤维原浆制备之后引入纤维原浆中。例如,根据本发明的工艺方法可以包括在形成纤维网之前将纤维原浆稀释至所需稠度的稀释步骤。锌离子可以直接引入纤维原浆中,或它们可以引入在纤维网形成之前用于将制备的纤维原浆稀释至所需稠度的工艺用水中。

[0032]

锌离子可以连续或周期性地添加到纤维原浆和/或其一种组分中。

[0033]

锌离子可以在纸张、纸板、纸巾等的制造工艺过程中的任何合适位置引入。锌离子可以在一个单一引入位置或在位于制造工艺过程的不同点的多个引入位置中引入。典型的是,纸张、纸板、纸巾等的制造工艺过程包括以下工艺组件中的至少之一:纸浆混合罐、废纸破碎系统(broke system)、纸浆脱墨系统、碎浆机(pulper)、至少一个储水罐、至少一个纸浆储存塔和/或纸浆储存塔之前的管道。根据一个实施方式,该制造工艺在成网之前包括至少一个碎浆机、一个纸浆脱墨系统和至少一个纸浆储存塔。根据另一个实施方式,该制造工艺过程包括至少一个废纸破碎系统、至少一个纸浆储存塔或罐和至少一个储水罐。根据本发明,锌离子能够引入到任何这些工艺组件之中或之处的工艺用水和/或纤维原浆中。

[0034]

根据一种优选的实施方式,锌离子在纸浆储存塔之前引入纤维原浆中。正如上所

述,据已观察,即使纸浆储存塔中存在有害微生物生长,纤维原浆中锌离子的存在也会将残余过氧化物的量维持或保持于所需水平。

[0035]

优选残余过氧化氢的量,例如,在纸浆储存塔或罐的出口之处,在锌离子引入和纤维网形成之间,在至少一个工艺位置处进行测定。所测定的残余过氧化氢量能够用于控制锌离子的引入。例如,如果残余过氧化氢的量低于预定阈值水平,则可以增加引入纤维原浆或其组分之一的锌离子的量,直到残余过氧化氢恢复到所需水平。

[0036]

根据一个优选的实施方式,在纤维原浆制备阶段和在至少一个纸浆储存塔或罐之后测定残余过氧化氢的量,其中所测定的量之间的差异小于65%或小于60%,优选小于50%或小于30%,更优选小于25%。换言之,在纸浆储存塔出口处测定时,残余过氧化氢的量在整个纸浆储存塔中维持于该纸浆储存塔入口处测定量的至少35%或至少40%,优选至少50%或至少70%,更优选至少75%的水平。即使纤维原浆已经储存或停留于从纤维原浆制备到纤维网形成的停留时间》0.25小时、》0.5小时、》1小时或》2小时的纸浆储存塔或罐中,残余过氧化氢的量可以在整个工艺过程中保持于纤维原浆制备时测定的或在纤维原浆制备后立即测定的原始残余过氧化氢值的至少35%或至少40%,优选至少50%或至少70%,更优选至少75%的水平。

[0037]

在原浆制备阶段、纸浆储存塔之后和/或在纤维网形成之时,纤维原浆中残余过氧化氢的量可以连续或以预定时间间隔测定,以便确定、监测和/或控制纸张、纸板、纸巾等制造工艺过程中的残余过氧化氢的水平。任何合适的方法或设备都可以用于测定所述过氧化氢的量。

[0038]

根据一种优选的实施方式,残余过氧化氢的量可以通过滴定法或比色测量法进行测定。例如,过氧化氢可以通过使用根据过氧化氢浓度改变颜色的商业测试条进行测量。可替代地,过氧化氢能够通过用高锰酸盐进行氧化还原滴定或通过电位滴定法进行测定。

[0039]

根据另一个实施方式,残余过氧化氢的量可以通过测量纤维原浆的氧化还原电位值而间接测定。氧化还原电位(orp)值可以通过使用orp探针如氧化还原电极进行测定。这种设备本身对于本领域技术人员而言是已知的,并且在本技术中不再详细解释。

[0040]

测定纤维原浆或所生产的纤维网的亮度值,也是可能的。所测定的亮度值可以用于控制锌离子的引入。例如,如果所形成的纤维网的测定的亮度水平低于所需的目标亮度,则可以增加向纤维原浆或其组分之一中引入的锌离子的量,直到纤维网的亮度恢复到所需的目标亮度。所需的目标亮度可以根据漂白后纤维原浆的亮度或白度而变化。通常,漂白的化学热机械浆(ctmp)的亮度为65-76%iso。通常,漂白的机械浆的亮度为70-75%iso。含有回收纤维的纸浆的亮度可能变化范围很大,即使在漂白后也是如此,这取决于,例如,纸浆中是否含有墨水。所需的目标亮度可以是50-80%iso,优选55-75%iso,优选60-75%iso,而这通常取决于所使用的纤维混合物。上面给出的所有%iso值都是通过使用标准iso 2470测量的%iso。

[0041]

通常合乎需要的是,所形成的纤维网的亮度值与可能的漂白之后的含纤维素纤维的混合物的亮度值相比处于所需的限度内。通常而言,与纤维原浆制备时的值相比,所形成的纤维网的亮度值下降不超过10%iso单位,不超过8%iso单位,不超过6%iso单位,不超过5%iso单位,不超过4%iso单位,不超过3%iso单位,不超过2%iso单位,或不超过1%iso单位,或甚至小于1%iso单位变化,将会是有益的。上面给出的所有%iso值都是使用标

准iso 2470测量的%iso。

[0042]

根据本发明的一个优选实施方式,锌离子可以独立于任何可能的杀生物剂进料方式引入所述纤维原浆或原浆组分中。

[0043]

在用于制造诸如纸张、纸板、纸巾等纤维网的典型工艺过程中,

[0044]-将漂白的含纤维素纤维悬浮于工艺用水中以制备纤维原浆,其中该纤维原浆包含残余过氧化氢,

[0045]-将所述纤维原浆制成纤维网并干燥,和

[0046]-将锌离子引入所述纤维原浆或其一种组分中,以将所述纤维原浆中的残余过氧化氢的量保持于或高于纤维网形成时的预定阈值水平。

[0047]

即使本方法特别适用于诸如纸、纸板、纸巾等纤维网的制造工艺,该方法同样适用于使用漂白的纤维素纤维的任何制造工艺过程和需要将残余过氧化氢量保持于或高于预定阈值水平之处。

具体实施方式

[0048]

实验

[0049]

在以下非限制性实施例中描述了本发明的一些实施方式。

[0050]

实施例1a

[0051]

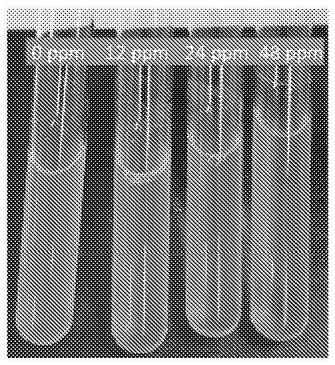

奇异球菌属(deinococcus spp.bacteria)(是最初从造纸机中分离出来的细菌)被分成四个样品,并在试管中在r2营养肉汤液体中在搅拌(37℃,100rpm)下生长一天,以在液体中产生过氧化氢酶,如图1a所示。在没有锌或添加不同浓度的锌离子的情况下制备不同的样品。根据液体浊度的目视观察,所有四个试管中的细胞量相似。将过氧化氢添加到试管中,最终浓度为0.5%。通过记录添加过氧化氢后5分钟内形成的气泡量观察过氧化氢酶的活性。结果如图1b所示。在0ppm锌时观察到大量来自过氧化氢降解的气泡,在12ppm时观察到数个气泡,而在24ppm时没有观察到气泡(图1b)。

[0052]

实施例1的结果由此表明在锌离子存在下过氧化氢降解明显减少。

[0053]

实施例1b

[0054]

重复实施例1a的方案,但培养源自造纸机的芽孢杆菌属细菌(bacillus spp.bacteria),用于生产过氧化氢酶。结果如图1c所示,显示了观察到锌浓度0mg/l(左)或12mg/l(右)对过氧化物降解形成的气泡量的影响。在液体中加入过氧化氢后5分钟拍摄照片。实施例1b的结果表明在锌离子存在下过氧化氢酶对过氧化氢的降解明显降低。

[0055]

实施例2

[0056]

奇异球菌属(是最初从造纸机中分离出来的细菌)在r2营养肉汤液体中搅拌下(45℃,100rpm)在试管中生长3天,以在液体中产生过氧化氢酶。在没有锌或添加不同浓度的锌离子的情况下制备出不同的样品。将过氧化氢添加到所述样品中,作为过氧化氢,最终浓度为100mg/l。通过reflectoquant peroxide test strips(20-100mg/l,milliporesigma)定量监测过氧化氢浓度的实时降低。结果如图2所示。正如所见,过氧化氢仅在没有锌离子的情况下降解,而12ppm和24ppm锌离子的存在保护了过氧化物免于降解。在图2中,x轴显示液体与过氧化氢的接触时间(min),y轴显示剩余的过氧化氢,以ppm计。

[0057]

实施例3a

[0058]

来自使用过氧化物漂白纸浆的造纸机#1的工艺用水样品与模拟造纸机工艺用水(spw)按照1:99的比率进行混合。允许高过氧化氢酶活性发展18h。加入新鲜spw和不同浓度的锌离子。第二天,将过氧化氢添加到样品中,最终浓度为100mg/l。通过reflectoquant peroxide test strips(20-100mg/l,milliporesigma)定量监测过氧化氢浓度的实时降低。结果如图3所示。图3显示了锌离子浓度对源自来自造纸机#1的细菌的过氧化氢酶降解过氧化氢速度的影响,所有水样品中细菌浓度》106cfu/ml。正如所见,足够浓度的锌离子的存在减少了过氧化氢的降解。在图3中,x轴显示液体与过氧化氢的接触时间(min),y轴显示剩余的过氧化氢,以ppm计。

[0059]

一天后用相同的水样品和添加新鲜过氧化氢重复测试,跟踪锌离子效应的寿命。结果如图4所示。图4显示了锌离子浓度对源自来自造纸机#1的细菌的过氧化氢酶降解过氧化氢速度的延长影响,所有水样中的细菌浓度为约108cfu/ml。正如所见,足够浓度的锌离子的存在减少过氧化物降解持续延长的时间段。在图4中,x轴显示液体与过氧化氢的接触时间(min),y轴显示剩余的过氧化氢,以ppm计。

[0060]

实施例3b

[0061]

重复实施例3a的方案,但使用来自造纸机#2的另一个工艺过程样品。结果如图5所示。图5显示了锌离子浓度对源自来自造纸机#2的细菌的过氧化氢酶降解过氧化氢速度的影响,所有水样品中的细菌浓度》107cfu/ml。为期两天的实验结果表明,锌离子的存在确实降低了过氧化氢的降解。在图5中,x轴显示液体与过氧化氢的接触时间(min),y轴显示剩余的过氧化氢,以ppm计。

[0062]

即使本发明参照目前看来是最实用和最优选的实施方式的那些进行了描述,但应当理解的是,本发明不应该限于上述实施方式,而本发明还旨在涵盖所附权利要求范围内的不同修改和等同技术解决方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1