一种基于金属骨架的阻燃聚乙烯复合面料及其制备工艺的制作方法

1.本发明涉及面料制备技术领域,具体为一种基于金属骨架的阻燃聚乙烯复合面料及其制备工艺。

背景技术:

2.面料就是用来制作衣物、布匹、口罩、帐篷等一系列纺织品的材料,最广泛的用途还是用来制作服装,面料的风格多样也就决定了服装的风格、特色的多样化。面料的材质也越来越多样化。

3.超高分子量聚乙烯纤维也被称为高强高模聚乙烯纤维,是目前世界上比强度和比模量最高的纤维,断裂伸长率大,具有很强的吸收能量的能力,具备抗冲击、耐切割的特点,不仅如此,超高分子量聚乙烯纤维密度低,仅为0.97g/cm3,用超高分子量聚乙烯纤维编织的面料具有材质轻,透气性好的优点,同时耐化学腐蚀以及耐磨性能也很优异,目前广泛用于面料的加工原料中。

4.随着人们日常生活的丰富化,越来越多的需求也就随之接踵而至,市场上逐渐涌入一批崭新的面料,特点也各不相同,有保暖面料、防风面料、防水面料,而对于防火阻燃的面料却是不常见,但是日常生活中避免不了与火打交道,例如消防队员身上穿的防火服就是他们生命的一道保障,所以本发明公开了一种基于金属骨架的阻燃聚乙烯复合面料及其制备工艺。

技术实现要素:

5.本发明的目的在于提供一种基于金属骨架的阻燃聚乙烯复合面料及其制备工艺,以解决上述背景技术中提出的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种基于金属骨架的阻燃聚乙烯复合面料,主要由微胶囊化聚磷酸铵、金属骨架、超高分子量聚乙烯制得。

8.进一步的,所述微胶囊化聚磷酸铵主要由季戊四醇、甲苯二异氰酸酯、1,4

‑

二氧六环、聚氧乙烯辛基苯酚醚

‑

10、聚磷酸铵、二月桂酸二丁基锡制得。

9.进一步的,所述金属骨架主要由富马酸钠、九水合硝酸铝制得。

10.一种基于金属骨架的阻燃聚乙烯复合面料制备工艺,包括以下步骤:

11.s1:用热塑型聚氨酯弹性体包覆聚磷酸铵,制备微胶囊化聚磷酸铵;

12.s2:用铝作为金属源,富马酸作为有机配体,制备金属骨架;

13.s3:将金属骨架、微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘经过共混、挤出、冷却、超拉伸、冷却制得超高分子量聚乙烯长纤维;

14.s4:将超高分子量聚乙烯长纤维经过预热、卷曲、多级干燥、切割制得超高分子量聚乙烯短纤维;

15.s5:将超高分子量聚乙烯短纤维进行纺织得到聚乙烯复合面料。

16.进一步的,s1:将季戊四醇加入到二甲基亚砜中,水浴加热,搅拌均匀,加入甲苯二异氰酸酯,保持温度不变,搅拌均匀,加入1,4

‑

二氧六环,保持温度不变,搅拌均匀,依次加入聚磷酸铵、1,4

‑

二氧六环、聚氧乙烯辛基苯酚醚

‑

10、二月桂酸二丁基锡,水浴加热升温,搅拌均匀,静置,冷却至室温,过滤,冲洗,干燥,制得聚氨酯包裹的微胶囊化聚磷酸铵;

17.步骤s1中,制备了具有核壳结构的微胶囊化聚磷酸铵作为阻燃剂,单独添加聚磷酸钠作为阻燃剂时,聚磷酸铵与超高分子量聚乙烯的相容性不好,很难在超高分子量聚乙烯中均匀分布,阻燃效果不好,用聚氨酯包裹聚磷酸铵可以改善聚磷酸铵与超高分子量聚乙烯的相容性,因为超高分子量聚乙烯的亚甲基存在供电子效应,聚氨酯的含氧基团存在吸电子效应,所以可以更好地分散在超高分子量聚乙烯中;

18.进一步的,s2:将富马酸钠与去离子水混合,制得溶液a,将九水合硝酸铝与去离子水混合,制得溶液b,将溶液a逐滴滴入到溶液b中,水浴加热,搅拌均匀,离心,冲洗,干燥,制得金属骨架;

19.步骤s2中,用铝和富马酸制得的金属骨架可以提高面料的拉伸强度和耐磨性能,同时高温燃烧时,铝与空气中的氧气结合,在面料表面迅速生成一层紧密的氧化铝膜,隔绝空气,使燃烧逐渐熄灭,同时铝与富马酸形成的金属骨架具有吸附二氧化碳的功能,面料燃烧时,吸附的二氧化碳被释放,降低氧含量,来实现阻燃效果;

20.进一步的,s3:将金属骨架、微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘置于双螺杆挤出机中,熔融共混,挤出,冷却,超拉伸,冷却,制得超高分子量聚乙烯长纤维;

21.步骤s3中,将铝和富马酸制得的金属骨架、聚氨酯包裹的微胶囊化聚磷酸铵和超高分子量聚乙烯共混制得超高分子量聚乙烯长纤维,当面料燃烧时,聚氨酯易燃,释放出聚磷酸铵,富马酸可以与聚磷酸铵产生协同所用,聚磷酸铵可以在较低温度释放出氨气,稀释可燃气体,降低氧含量,发挥气相阻燃作用,同时聚磷酸铵可以促进聚氨酯脱水炭化,形成炭层,隔绝空气,阻挡热量传递,减少热释放;富马酸可以与聚氨酯分解产生的异氰酸酯和醇类反应,形成一种聚酰亚胺结构,使炭层更加紧密,阻燃效果更好;

22.进一步的,s4:将超高分子链聚乙烯长纤维预热,卷曲,多级干燥,切割成短纤维,制得超高分子量聚乙烯短纤维;

23.进一步的,s5:将超高分子链聚乙烯短纤维捻成面纱,进行纺织,制得聚乙烯复合面料。

24.进一步的,s1:将季戊四醇加入到二甲基亚砜中,水浴加热至40℃~50℃,搅拌20~30min,加入甲苯二异氰酸酯,保持温度不变,搅拌10~15min,加入1,4

‑

二氧六环,保持温度不变,搅拌10~15min,依次加入聚磷酸铵、1,4

‑

二氧六环、聚氧乙烯辛基苯酚醚

‑

10、二月桂酸二丁基锡,水浴加热升温至80℃~90℃,搅拌5~7h,静置1~2h,冷却至室温,过滤,用去离子水冲洗3~4次,置于烘箱中,在80℃下干燥20~30min,制得微胶囊化聚磷酸铵;

25.进一步的,s2:将富马酸钠与去离子水混合,制得溶液a,将九水合硝酸铝与去离子水混合,制得溶液b,将溶液a逐滴滴入到溶液b中,水浴加热至40℃,搅拌10~15min,将溶液置于离心机中,在5000~8000r/min下离心15min,用去离子水冲洗3~4次,置于烘箱中,在80℃下干燥40~60min,制得金属骨架;

26.进一步的,s3:将金属骨架、微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘置于双螺杆挤出机中,在螺杆转速为80~120r/min、温度为170℃~190℃下熔融共混,将混合物从

喷丝板中挤出,冷却至室温,经过超拉伸工艺,冷却至室温,制得超高分子量聚乙烯长纤维;

27.进一步的,s4:将超高分子链聚乙烯长纤维在50℃~60℃下进行预热,预热后将超高分子量聚乙烯长纤维进行卷曲,将卷曲后的超高分子量聚乙烯长纤维进行多级干燥,置于烘箱中,在150℃下干燥1~2h,温度调整为100℃,干燥2~3h,温度调整为60℃,干燥3~4h,将干燥后的超高分子量聚乙烯长纤维切割成50~80mm的短纤维,制得超高分子量聚乙烯短纤维;

28.进一步的,s5:将超高分子链聚乙烯短纤维按25捻/10cm的捻度捻成面纱,将面纱按照经向间距0.8cm,纬向间距1.0cm进行纺织,制得聚乙烯复合面料。

29.进一步的,所述超拉伸工艺中超高分子量聚乙烯长纤维依次在温度为65℃~105℃下进行加热、拉伸,温度为100℃~150℃下进行加热、拉伸,在温度为30℃~50℃下进行降温。

30.与现有技术相比,本发明所达到的有益效果是:

31.本发明公开了一种基于金属骨架的阻燃聚乙烯复合面料及其制备工艺。制备过程中,通过制备的聚氨酯包覆的微胶囊化聚磷酸铵、铝和富马酸钠制备的金属骨架与超高分子量聚乙烯共混,达到更好的阻燃效果,富马酸可以与聚磷酸铵产生协同所用,聚磷酸铵可以在较低温度释放出氨气,稀释可燃气体,降低氧含量,发挥气相阻燃作用,同时聚磷酸铵可以促进聚氨酯脱水炭化,形成炭层,隔绝空气,阻挡热量传递,减少热释放,富马酸可以与聚氨酯分解产生的异氰酸酯和醇类反应,形成一种聚酰亚胺结构,使炭层更加紧密,阻燃效果更好。本发明实施制备的聚乙烯复合面料具有良好的阻燃效果,隔绝空气,降低热释放量,具有很高的产业价值。

具体实施方式

32.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例1

34.一种基于金属骨架的阻燃聚乙烯复合面料制备工艺,包括以下步骤:

35.s1:用热塑型聚氨酯弹性体包覆聚磷酸铵,制备微胶囊化聚磷酸铵;

36.s2:用铝作为金属源,富马酸作为有机配体,制备金属骨架;

37.s3:将金属骨架、微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘经过共混、挤出、冷却、超拉伸、冷却制得超高分子量聚乙烯长纤维;

38.s4:将超高分子量聚乙烯长纤维经过预热、卷曲、多级干燥、切割制得超高分子量聚乙烯短纤维;

39.s5:将超高分子量聚乙烯短纤维进行纺织得到聚乙烯复合面料。

40.其中,s1:将季戊四醇加入到二甲基亚砜中,水浴加热至40℃,搅拌20min,加入甲苯二异氰酸酯,保持温度不变,搅拌10min,加入1,4

‑

二氧六环,保持温度不变,搅拌10min,依次加入聚磷酸铵、1,4

‑

二氧六环、聚氧乙烯辛基苯酚醚

‑

10、二月桂酸二丁基锡,水浴加热升温至80℃,搅拌5h,静置1h,冷却至室温,过滤,用去离子水冲洗3次,置于烘箱中,在80℃

下干燥20min,制得微胶囊化聚磷酸铵;

41.其中,s2:将富马酸钠与去离子水混合,制得溶液a,将九水合硝酸铝与去离子水混合,制得溶液b,将溶液a逐滴滴入到溶液b中,水浴加热至40℃,搅拌10min,将溶液置于离心机中,在5000r/min下离心15min,用去离子水冲洗3次,置于烘箱中,在80℃下干燥40min,制得金属骨架;

42.其中,s3:将金属骨架、微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘置于双螺杆挤出机中,在螺杆转速为80r/min、温度为170℃下熔融共混,将混合物从喷丝板中挤出,冷却至室温,在温度为65℃下进行加热、拉伸,温度为100℃下进行加热、拉伸,在温度为30℃下进行降温,冷却至室温,制得超高分子量聚乙烯长纤维;

43.其中,s4:将超高分子链聚乙烯长纤维在50℃下进行预热,预热后将超高分子量聚乙烯长纤维进行卷曲,将卷曲后的超高分子量聚乙烯长纤维进行多级干燥,置于烘箱中,在150℃下干燥1h,温度调整为100℃,干燥2h,温度调整为60℃,干燥3h,将干燥后的超高分子量聚乙烯长纤维切割成50~80mm的短纤维,制得超高分子量聚乙烯短纤维;

44.其中,s5:将超高分子链聚乙烯短纤维按25捻/10cm的捻度捻成面纱,将面纱按照经向间距0.8cm,纬向间距1.0cm进行纺织,制得聚乙烯复合面料。

45.实施例2

46.一种基于金属骨架的阻燃聚乙烯复合面料制备工艺,包括以下步骤:

47.s1:用热塑型聚氨酯弹性体包覆聚磷酸铵,制备微胶囊化聚磷酸铵;

48.s2:用铝作为金属源,富马酸作为有机配体,制备金属骨架;

49.s3:将金属骨架、微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘经过共混、挤出、冷却、超拉伸、冷却制得超高分子量聚乙烯长纤维;

50.s4:将超高分子量聚乙烯长纤维经过预热、卷曲、多级干燥、切割制得超高分子量聚乙烯短纤维;

51.s5:将超高分子量聚乙烯短纤维进行纺织得到聚乙烯复合面料。

52.其中,s1:将季戊四醇加入到二甲基亚砜中,水浴加热至45℃,搅拌25min,加入甲苯二异氰酸酯,保持温度不变,搅拌13min,加入1,4

‑

二氧六环,保持温度不变,搅拌13min,依次加入聚磷酸铵、1,4

‑

二氧六环、聚氧乙烯辛基苯酚醚

‑

10、二月桂酸二丁基锡,水浴加热升温至85℃,搅拌6h,静置2h,冷却至室温,过滤,用去离子水冲洗4次,置于烘箱中,在80℃下干燥25min,制得微胶囊化聚磷酸铵;

53.其中,s2:将富马酸钠与去离子水混合,制得溶液a,将九水合硝酸铝与去离子水混合,制得溶液b,将溶液a逐滴滴入到溶液b中,水浴加热至40℃,搅拌13min,将溶液置于离心机中,在6500r/min下离心15min,用去离子水冲洗4次,置于烘箱中,在80℃下干燥50min,制得金属骨架;

54.其中,s3:将金属骨架、微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘置于双螺杆挤出机中,在螺杆转速为100r/min、温度为180℃下熔融共混,将混合物从喷丝板中挤出,冷却至室温,在温度为85℃下进行加热、拉伸,温度为130℃下进行加热、拉伸,在温度为40℃下进行降温,冷却至室温,制得超高分子量聚乙烯长纤维;

55.其中,s4:将超高分子链聚乙烯长纤维在55℃下进行预热,预热后将超高分子量聚乙烯长纤维进行卷曲,将卷曲后的超高分子量聚乙烯长纤维进行多级干燥,置于烘箱中,在

150℃下干燥2h,温度调整为100℃,干燥3h,温度调整为60℃,干燥4h,将干燥后的超高分子量聚乙烯长纤维切割成50~80mm的短纤维,制得超高分子量聚乙烯短纤维;

56.其中,s5:将超高分子链聚乙烯短纤维按25捻/10cm的捻度捻成面纱,将面纱按照经向间距0.8cm,纬向间距1.0cm进行纺织,制得聚乙烯复合面料。

57.实施例3

58.一种基于金属骨架的阻燃聚乙烯复合面料制备工艺,包括以下步骤:

59.s1:用热塑型聚氨酯弹性体包覆聚磷酸铵,制备微胶囊化聚磷酸铵;

60.s2:用铝作为金属源,富马酸作为有机配体,制备金属骨架;

61.s3:将金属骨架、微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘经过共混、挤出、冷却、超拉伸、冷却制得超高分子量聚乙烯长纤维;

62.s4:将超高分子量聚乙烯长纤维经过预热、卷曲、多级干燥、切割制得超高分子量聚乙烯短纤维;

63.s5:将超高分子量聚乙烯短纤维进行纺织得到聚乙烯复合面料。

64.其中,s1:将季戊四醇加入到二甲基亚砜中,水浴加热至50℃,搅拌30min,加入甲苯二异氰酸酯,保持温度不变,搅拌15min,加入1,4

‑

二氧六环,保持温度不变,搅拌15min,依次加入聚磷酸铵、1,4

‑

二氧六环、聚氧乙烯辛基苯酚醚

‑

10、二月桂酸二丁基锡,水浴加热升温至90℃,搅拌7h,静置2h,冷却至室温,过滤,用去离子水冲洗4次,置于烘箱中,在80℃下干燥30min,制得微胶囊化聚磷酸铵;

65.其中,s2:将富马酸钠与去离子水混合,制得溶液a,将九水合硝酸铝与去离子水混合,制得溶液b,将溶液a逐滴滴入到溶液b中,水浴加热至40℃,搅拌15min,将溶液置于离心机中,在8000r/min下离心15min,用去离子水冲洗4次,置于烘箱中,在80℃下干燥60min,制得金属骨架;

66.其中,s3:将金属骨架、微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘置于双螺杆挤出机中,在螺杆转速为120r/min、温度为190℃下熔融共混,将混合物从喷丝板中挤出,冷却至室温,在温度为105℃下进行加热、拉伸,温度为150℃下进行加热、拉伸,在温度为50℃下进行降温,冷却至室温,制得超高分子量聚乙烯长纤维;

67.其中,s4:将超高分子链聚乙烯长纤维在60℃下进行预热,预热后将超高分子量聚乙烯长纤维进行卷曲,将卷曲后的超高分子量聚乙烯长纤维进行多级干燥,置于烘箱中,在150℃下干燥2h,温度调整为100℃,干燥3h,温度调整为60℃,干燥4h,将干燥后的超高分子量聚乙烯长纤维切割成50~80mm的短纤维,制得超高分子量聚乙烯短纤维;

68.其中,s5:将超高分子链聚乙烯短纤维按25捻/10cm的捻度捻成面纱,将面纱按照经向间距0.8cm,纬向间距1.0cm进行纺织,制得聚乙烯复合面料。

69.对比例1

70.一种基于金属骨架的阻燃聚乙烯复合面料制备工艺,包括以下步骤:

71.s1:用热塑型聚氨酯弹性体包覆聚磷酸铵,制备微胶囊化聚磷酸铵;

72.s2:将微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘经过共混、挤出、冷却、超拉伸、冷却制得超高分子量聚乙烯长纤维;

73.s3:将超高分子量聚乙烯长纤维经过预热、卷曲、多级干燥、切割制得超高分子量聚乙烯短纤维;

74.s4:将超高分子量聚乙烯短纤维进行纺织得到聚乙烯复合面料。

75.其中,s1:将季戊四醇加入到二甲基亚砜中,水浴加热至40℃,搅拌20min,加入甲苯二异氰酸酯,保持温度不变,搅拌10min,加入1,4

‑

二氧六环,保持温度不变,搅拌10min,依次加入聚磷酸铵、1,4

‑

二氧六环、聚氧乙烯辛基苯酚醚

‑

10、二月桂酸二丁基锡,水浴加热升温至80℃,搅拌5h,静置1h,冷却至室温,过滤,用去离子水冲洗3次,置于烘箱中,在80℃下干燥20min,制得微胶囊化聚磷酸铵;

76.其中,s2:将金属骨架、微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘置于双螺杆挤出机中,在螺杆转速为80r/min、温度为170℃下熔融共混,将混合物从喷丝板中挤出,冷却至室温,在温度为65℃下进行加热、拉伸,温度为100℃下进行加热、拉伸,在温度为30℃下进行降温,冷却至室温,制得超高分子量聚乙烯长纤维;

77.其中,s3:将超高分子链聚乙烯长纤维在50℃下进行预热,预热后将超高分子量聚乙烯长纤维进行卷曲,将卷曲后的超高分子量聚乙烯长纤维进行多级干燥,置于烘箱中,在150℃下干燥1h,温度调整为100℃,干燥2h,温度调整为60℃,干燥3h,将干燥后的超高分子量聚乙烯长纤维切割成50~80mm的短纤维,制得超高分子量聚乙烯短纤维;

78.其中,s4:将超高分子链聚乙烯短纤维按25捻/10cm的捻度捻成面纱,将面纱按照经向间距0.8cm,纬向间距1.0cm进行纺织,制得聚乙烯复合面料。

79.对比例2

80.一种基于金属骨架的阻燃聚乙烯复合面料制备工艺,包括以下步骤:

81.s1:用热塑型聚氨酯弹性体包覆聚磷酸铵,制备微胶囊化聚磷酸铵;

82.s2:将微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘经过共混、挤出、冷却、超拉伸、冷却制得超高分子量聚乙烯长纤维;

83.s3:将超高分子量聚乙烯长纤维经过预热、卷曲、多级干燥、切割制得超高分子量聚乙烯短纤维;

84.s4:将超高分子量聚乙烯短纤维进行纺织得到聚乙烯复合面料。

85.其中,s1:将季戊四醇加入到二甲基亚砜中,水浴加热至45℃,搅拌25min,加入甲苯二异氰酸酯,保持温度不变,搅拌13min,加入1,4

‑

二氧六环,保持温度不变,搅拌13min,依次加入聚磷酸铵、1,4

‑

二氧六环、聚氧乙烯辛基苯酚醚

‑

10、二月桂酸二丁基锡,水浴加热升温至85℃,搅拌6h,静置2h,冷却至室温,过滤,用去离子水冲洗4次,置于烘箱中,在80℃下干燥25min,制得微胶囊化聚磷酸铵;

86.其中,s2:将金属骨架、微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘置于双螺杆挤出机中,在螺杆转速为100r/min、温度为180℃下熔融共混,将混合物从喷丝板中挤出,冷却至室温,在温度为85℃下进行加热、拉伸,温度为130℃下进行加热、拉伸,在温度为40℃下进行降温,冷却至室温,制得超高分子量聚乙烯长纤维;

87.其中,s3:将超高分子链聚乙烯长纤维在55℃下进行预热,预热后将超高分子量聚乙烯长纤维进行卷曲,将卷曲后的超高分子量聚乙烯长纤维进行多级干燥,置于烘箱中,在150℃下干燥2h,温度调整为100℃,干燥3h,温度调整为60℃,干燥4h,将干燥后的超高分子量聚乙烯长纤维切割成50~80mm的短纤维,制得超高分子量聚乙烯短纤维;

88.其中,s4:将超高分子链聚乙烯短纤维按25捻/10cm的捻度捻成面纱,将面纱按照经向间距0.8cm,纬向间距1.0cm进行纺织,制得聚乙烯复合面料。

89.对比例3

90.一种基于金属骨架的阻燃聚乙烯复合面料制备工艺,包括以下步骤:

91.s1:用热塑型聚氨酯弹性体包覆聚磷酸铵,制备微胶囊化聚磷酸铵;

92.s2:将微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘经过共混、挤出、冷却、超拉伸、冷却制得超高分子量聚乙烯长纤维;

93.s3:将超高分子量聚乙烯长纤维经过预热、卷曲、多级干燥、切割制得超高分子量聚乙烯短纤维;

94.s4:将超高分子量聚乙烯短纤维进行纺织得到聚乙烯复合面料。

95.其中,s1:将季戊四醇加入到二甲基亚砜中,水浴加热至50℃,搅拌30min,加入甲苯二异氰酸酯,保持温度不变,搅拌15min,加入1,4

‑

二氧六环,保持温度不变,搅拌15min,依次加入聚磷酸铵、1,4

‑

二氧六环、聚氧乙烯辛基苯酚醚

‑

10、二月桂酸二丁基锡,水浴加热升温至90℃,搅拌7h,静置2h,冷却至室温,过滤,用去离子水冲洗4次,置于烘箱中,在80℃下干燥30min,制得微胶囊化聚磷酸铵;

96.其中,s2:将金属骨架、微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘置于双螺杆挤出机中,在螺杆转速为120r/min、温度为190℃下熔融共混,将混合物从喷丝板中挤出,冷却至室温,在温度为105℃下进行加热、拉伸,温度为150℃下进行加热、拉伸,在温度为50℃下进行降温,冷却至室温,制得超高分子量聚乙烯长纤维;

97.其中,s3:将超高分子链聚乙烯长纤维在60℃下进行预热,预热后将超高分子量聚乙烯长纤维进行卷曲,将卷曲后的超高分子量聚乙烯长纤维进行多级干燥,置于烘箱中,在150℃下干燥2h,温度调整为100℃,干燥3h,温度调整为60℃,干燥4h,将干燥后的超高分子量聚乙烯长纤维切割成50~80mm的短纤维,制得超高分子量聚乙烯短纤维;

98.其中,s4:将超高分子链聚乙烯短纤维按25捻/10cm的捻度捻成面纱,将面纱按照经向间距0.8cm,纬向间距1.0cm进行纺织,制得聚乙烯复合面料。

99.对比例4

100.一种基于金属骨架的阻燃聚乙烯复合面料制备工艺,包括以下步骤:

101.s1:用铝作为金属源,富马酸作为有机配体,制备金属骨架;

102.s2:将金属骨架、超高分子量聚乙烯、十氢萘经过共混、挤出、冷却、超拉伸、冷却制得超高分子量聚乙烯长纤维;

103.s3:将超高分子量聚乙烯长纤维经过预热、卷曲、多级干燥、切割制得超高分子量聚乙烯短纤维;

104.s4:将超高分子量聚乙烯短纤维进行纺织得到聚乙烯复合面料。

105.其中,s1:将富马酸钠与去离子水混合,制得溶液a,将九水合硝酸铝与去离子水混合,制得溶液b,将溶液a逐滴滴入到溶液b中,水浴加热至40℃,搅拌10min,将溶液置于离心机中,在5000r/min下离心15min,用去离子水冲洗3次,置于烘箱中,在80℃下干燥40min,制得金属骨架;

106.其中,s2:将金属骨架、微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘置于双螺杆挤出机中,在螺杆转速为80r/min、温度为170℃下熔融共混,将混合物从喷丝板中挤出,冷却至室温,在温度为65℃下进行加热、拉伸,温度为100℃下进行加热、拉伸,在温度为30℃下进行降温,冷却至室温,制得超高分子量聚乙烯长纤维;

107.其中,s3:将超高分子链聚乙烯长纤维在50℃下进行预热,预热后将超高分子量聚乙烯长纤维进行卷曲,将卷曲后的超高分子量聚乙烯长纤维进行多级干燥,置于烘箱中,在150℃下干燥1h,温度调整为100℃,干燥2h,温度调整为60℃,干燥3h,将干燥后的超高分子量聚乙烯长纤维切割成50~80mm的短纤维,制得超高分子量聚乙烯短纤维;

108.其中,s4:将超高分子链聚乙烯短纤维按25捻/10cm的捻度捻成面纱,将面纱按照经向间距0.8cm,纬向间距1.0cm进行纺织,制得聚乙烯复合面料。

109.对比例5

110.一种基于金属骨架的阻燃聚乙烯复合面料制备工艺,包括以下步骤:

111.s1:用铝作为金属源,富马酸作为有机配体,制备金属骨架;

112.s2:将金属骨架、超高分子量聚乙烯、十氢萘经过共混、挤出、冷却、超拉伸、冷却制得超高分子量聚乙烯长纤维;

113.s3:将超高分子量聚乙烯长纤维经过预热、卷曲、多级干燥、切割制得超高分子量聚乙烯短纤维;

114.s4:将超高分子量聚乙烯短纤维进行纺织得到聚乙烯复合面料。

115.其中,s1:将富马酸钠与去离子水混合,制得溶液a,将九水合硝酸铝与去离子水混合,制得溶液b,将溶液a逐滴滴入到溶液b中,水浴加热至40℃,搅拌13min,将溶液置于离心机中,在6500r/min下离心15min,用去离子水冲洗4次,置于烘箱中,在80℃下干燥50min,制得金属骨架;

116.其中,s2:将金属骨架、微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘置于双螺杆挤出机中,在螺杆转速为100r/min、温度为180℃下熔融共混,将混合物从喷丝板中挤出,冷却至室温,在温度为85℃下进行加热、拉伸,温度为130℃下进行加热、拉伸,在温度为40℃下进行降温,冷却至室温,制得超高分子量聚乙烯长纤维;

117.其中,s3:将超高分子链聚乙烯长纤维在55℃下进行预热,预热后将超高分子量聚乙烯长纤维进行卷曲,将卷曲后的超高分子量聚乙烯长纤维进行多级干燥,置于烘箱中,在150℃下干燥2h,温度调整为100℃,干燥3h,温度调整为60℃,干燥4h,将干燥后的超高分子量聚乙烯长纤维切割成50~80mm的短纤维,制得超高分子量聚乙烯短纤维;

118.其中,s4:将超高分子链聚乙烯短纤维按25捻/10cm的捻度捻成面纱,将面纱按照经向间距0.8cm,纬向间距1.0cm进行纺织,制得聚乙烯复合面料。

119.对比例6

120.一种基于金属骨架的阻燃聚乙烯复合面料制备工艺,包括以下步骤:

121.s1:用铝作为金属源,富马酸作为有机配体,制备金属骨架;

122.s2:将金属骨架、超高分子量聚乙烯、十氢萘经过共混、挤出、冷却、超拉伸、冷却制得超高分子量聚乙烯长纤维;

123.s3:将超高分子量聚乙烯长纤维经过预热、卷曲、多级干燥、切割制得超高分子量聚乙烯短纤维;

124.s4:将超高分子量聚乙烯短纤维进行纺织得到聚乙烯复合面料。

125.其中,s1:将富马酸钠与去离子水混合,制得溶液a,将九水合硝酸铝与去离子水混合,制得溶液b,将溶液a逐滴滴入到溶液b中,水浴加热至40℃,搅拌15min,将溶液置于离心机中,在8000r/min下离心15min,用去离子水冲洗4次,置于烘箱中,在80℃下干燥60min,制

得金属骨架;

126.其中,s2:将金属骨架、微胶囊化聚磷酸铵、超高分子量聚乙烯、十氢萘置于双螺杆挤出机中,在螺杆转速为120r/min、温度为190℃下熔融共混,将混合物从喷丝板中挤出,冷却至室温,在温度为105℃下进行加热、拉伸,温度为150℃下进行加热、拉伸,在温度为50℃下进行降温,冷却至室温,制得超高分子量聚乙烯长纤维;

127.其中,s3:将超高分子链聚乙烯长纤维在60℃下进行预热,预热后将超高分子量聚乙烯长纤维进行卷曲,将卷曲后的超高分子量聚乙烯长纤维进行多级干燥,置于烘箱中,在150℃下干燥2h,温度调整为100℃,干燥3h,温度调整为60℃,干燥4h,将干燥后的超高分子量聚乙烯长纤维切割成50~80mm的短纤维,制得超高分子量聚乙烯短纤维;

128.其中,s4:将超高分子链聚乙烯短纤维按25捻/10cm的捻度捻成面纱,将面纱按照经向间距0.8cm,纬向间距1.0cm进行纺织,制得聚乙烯复合面料。

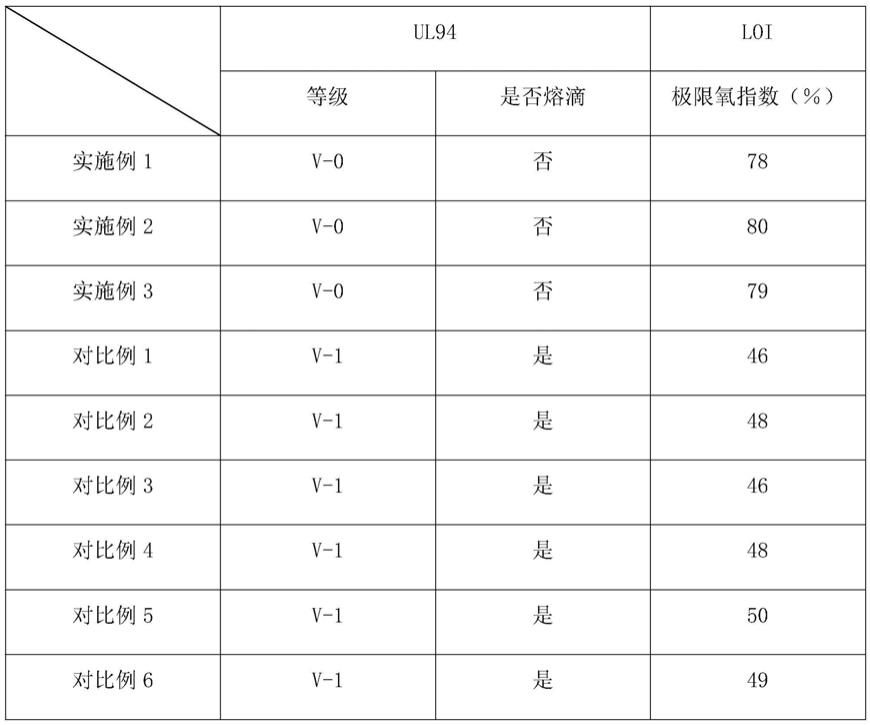

129.垂直燃烧测试(ul94)

130.将实施例1~3、对比例1~6作为试验试样,采用纺织品垂直燃烧测试仪进行垂直燃烧测试,依据gb/t 5545

‑

2014《纺织品燃烧性能垂直方向损毁长度、阴燃和续燃时间的测定》,每个试样的样品为300

×

89mm,记录测试结果。

131.极限氧指数测试(loi)

132.将实施例1~3、对比例1~6作为试验试样,采用氧指数测试仪进行极限氧指数测试,依据gb/t 5454

‑

1997《纺织品燃烧性能试验氧指数法》,每个试样的样品为150

×

58mm,记录测试结果。

133.实验数据

[0134][0135]

根据数据显示,实施例1~3垂直燃烧测试等级均为v

‑

0,极限氧指数也均高于对比例1~6;

[0136]

对比例1~3相比实施例1~3,缺少了金属骨架;对比例4~6相比实施例1~3,缺少了微胶囊化聚磷酸酯,所以对比例1~6的阻燃性能均有所降低。

[0137]

综上所述,本发明公开的一种基于金属骨架的阻燃聚乙烯复合面料及其工艺所制备的面料具有良好的阻燃性能,可以隔绝空气,降低热释放量,具有很高的产业价值。

[0138]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1