一种X、γ射线防护用无纺布的制备方法

一种x、

γ

射线防护用无纺布的制备方法

技术领域

1.本申请涉及防辐射领域,尤其涉及一种x、γ射线防护用无纺布的制备方法。

2.

背景技术:

3.核技术的发展给人们带来便利的同时也产生了很多辐射危害,轻便灵活且防护性能优良的辐射防护用纺织品是当前研究的热点。辐射防护材料主要分为有铅材料和无铅两种。有铅主要以铅为主,虽防护效果优良,但具有毒性,强度较差且对低能x 射线散射较大。无铅材料主要包括稀土元素以及锡、钨、铋等重金属化合物制成的复合材料,防护效果优良且轻质安全。

4.近年来具有特殊结构的微纳米核壳材料引起了人们的广泛关注。不同核壳微观结构的复合粒子会具有独特物理化学性质,这也导致其在光学、电子、催化、生物、辐射等众多领域都具有广阔的应用前景。在防辐射方面,相较于单一金属物理共混的方式,核壳结构辐射防护材料可以协同防护,消除防护弱区同时将辐射所产生的二次辐射进行有效吸收。核壳结构的制备方法主要有模板法、沉淀法、水热合成法、喷雾干燥法、层层自组装技术等。li等人以二氧化硅为模板采用均相沉淀法制备了壳层厚度可控的氧化钆空心球。然而这些方法都存在工序多、耗时长等缺点,因此有必要指定一种有效的、简单的方法来克服这些缺陷。贻贝分泌的黏附蛋白具有很强的黏附能力,受此启发美国西北大学messer smith课题组在2007年发现了多巴胺(da)在模拟海水的弱碱条件下可以在任何材料表面氧化自聚合成聚多巴胺。其聚合条件简单可控且具有优良的粘附性、亲水性、稳定性、生物相容性。同时,聚多巴胺上存在大量的酚羟基、胺基活性集团,为金属离子的络合提供了丰富的活性位点。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种x、γ射线防护用无纺布的制备方法。

6.本发明的目的可以通过以下技术方案来实现:本发明提供了一种x、γ射线防护用无纺布的制备方法,所述方法包括以下步骤:(1)配置多巴胺盐溶液,加入缓冲液调节ph值,然后加入钨粉,搅拌,过滤,洗涤烘干后得到w@pda;(2)将步骤(1)得到的w@pda加入到硝酸钆溶液中,搅拌,过滤,经过高温煅烧得到核壳结构w@gd2o3粉末。

7.(3)将步骤(2)得到的核壳结构w@gd2o3粉末与干燥好的pp母粒依次加入螺杆挤出机喂料口,得到核壳结构w@gd2o3/pp共混熔体,在空气中冷却脆断造粒。

8.(4)将步骤(3)得到的干燥好的共混粒子加入螺杆挤出机喂料口,再将挤出熔体经牵伸卷绕装置拉伸制成复合纤维。

9.(5)将纸浆加入到装有去离子水的烧杯中搅拌均匀,得到的纸浆悬浮液。

10.(6)将步骤(4)得到的复合纤维剪切成短纤维后加入到装有去离子水的破壁机中将纤维全部打散,得到纤维悬浮液。

11.(7)将步骤(5)得到的纸浆悬浮液加入到步骤(6)得到的纤维悬浮液中,打散至纤维与纸浆混合分散均匀。

12.(8)将步骤(7)得到的混合悬浮液倒入真空抽滤装置中进行抽滤,得到湿法成型毡。

13.(9)将步骤(8)得到的毡子放入加热型手动压片机中进行热压,得到压片材料后烘干,得到复合非织造材料。

14.根据本发明,步骤(1)所述的配置多巴胺盐溶液,溶液浓度应控制在1.5

‑

2.5g/l。主要是因为当da浓度为低于1.5g/l时,w的表面只沉积有少量的pda颗粒,当da浓度为1.5

‑

2.5g/l时,在w粉的表面才形成了pda薄膜。当da的浓度高于2.5g/l时,由于da浓度过高在w粉表面自聚合形成较大的pda颗粒,又不利于后续对钆离子的吸附。

15.值得注意的是,步骤(1)在配置好多巴胺盐溶液后,要向体系中加入tris缓冲液调节溶液ph值为8

‑

9,因为多巴胺在弱碱有氧的条件下可自聚合为聚多巴胺,在不同物质表面聚多巴胺均具有非凡的表面活性和黏附性,可以为材料的二次功能化提供平台。

16.进一步地,步骤(1)所述的搅拌,需在电动搅拌器下搅拌18

‑

24h。

17.此外,对于步骤(1)所述的洗涤,需用水和乙醇分别洗涤2

‑

3次。

18.还有,对于步骤(1)所述的烘干具体的条件不进行具体限定,只要能实现对试样的烘干目的即可。

19.根据本发明,步骤(2)所述的硝酸钆溶液,该溶液浓度应控制在0.3

‑

0.5m/l。因为当gd

+

浓度为0.02m/l时,w的表面包覆有少量且稀疏的纳米点状gd2o3颗粒。当gd

+

浓度增加到0.1m/l时,w表面的gd2o3纳米颗粒变大增多,这是由于gd

+

浓度的升高gd2o3纳米颗粒互相结合形成更大的gd2o3颗粒。当gd

+

浓度增加到0.2m/l时,w表面的gd2o3纳米颗粒变的更大且更为密集。随着gd

+

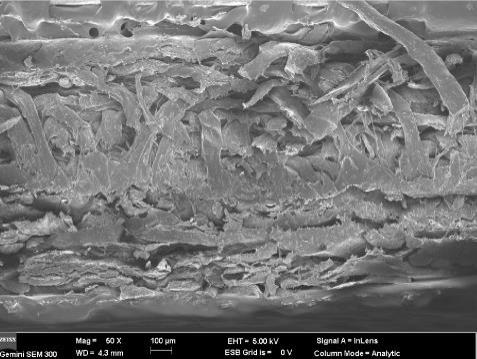

浓度增加到0.3m/l,w表面的gd2o3纳米颗粒相互结合形成核壳结构的w@gd2o3。继续增加gd

+

浓度到0.4m/l后,w表面的gd2o3纳米颗粒相比于gd

+

浓度为0.3m/l时没有太大变化,这是由于w表面的聚多巴胺对gd

+

螯合作用在gd

+

浓度为0.3m/l已经达到了饱和,浓度过高会造成浪费。

20.进一步地,步骤(2)所述的搅拌,无具体限定,只需磁力搅拌一定时间即可。

21.此外,步骤(2)所述的高温煅烧,需在马弗炉里800

‑

1000℃条件下煅烧2

‑

3h,升温温度为2

‑

4℃/min。为避免在反应过程中生成杂质,本发明步骤(2)所述煅烧在保护性气体中进行,所述保护性气体包括氮气或惰性气体,所述惰性气体可以为氩气、氦气等,本发明对此不作特殊限定。

22.根据本发明,步骤(3)所述的pp母粒需在40

‑

60℃的烘箱中烘干30

‑

60min。

23.此外,步骤(3)所述的螺杆挤出机,挤出温度为100℃,螺杆转速为15r/min。

24.根据本发明,步骤(4)所述的共混粒子需在40

‑

60℃的烘箱中干燥30

‑

60min。

25.值得注意的是,步骤(4)所述的螺杆挤出机,螺杆区温度100℃,螺杆转速20r/min,喷丝孔温度85℃,挤出速度:7~8mm/min,喷丝孔孔径2mm。

26.此外,步骤(4)所述牵伸卷绕装置,牵伸速度150r/min。

27.根据本发明,步骤(5)所述纸浆为50ml去离子水,3wt.%的纸浆添加量。

28.此外,步骤(5)所述搅拌为80r/min的速度进行磁力搅拌5min后,转至40r/min的速度搅拌20min。

29.根据本发明,步骤(6)所述短纤维为1~3mm长度。

30.此外,步骤(6)所述破壁机打散,破壁机装有800ml去离子水,低速每打散1min暂停30s,重复10次。

31.根据本发明,步骤(7)所述破壁机打散,低速每打散1min暂停30s,重复10次。

32.根据本发明,步骤(8)所述毡,直径为15cm。

33.根据本发明,步骤(9)所述热压机,上下板的压延温度设定为60℃,先15000pa热压1min,再20000pa热压1min,然后25000pa热压30s,最后27500pa热压30s。

34.此外,步骤(9)所述烘干需在40

‑

60℃的烘箱中干燥30

‑

60min。

35.作为优选的技术方案,本发明所述的一种x、γ射线防护用无纺布的制备方法包括以下步骤:(1)配置1.5

‑

2.5g/l浓度范围的多巴胺盐溶液,加入tris缓冲液调节ph至8

‑

9,然后加入用乙醇清洗干净的钨粉,利用电动搅拌器搅拌18

‑

24h后过滤分离,再分别用去离子水和乙醇洗涤2

‑

3次后烘干,得到w@pda:(2)将步骤(1)得到的w@pda加入到0.3

‑

0.5m/l浓度范围的硝酸钆溶液中,磁力搅拌一定时间后,过滤分离,烘干,再将制得的样品在800

‑

1000℃下通氮气高温煅烧2

‑

3h(升温速率2

‑

4℃/min),最后得到核壳结构w@gd2o3粉末。

36.(3)将步骤(2)得到的核壳结构w@gd2o3粉末与干燥好的pp母粒依次加入螺杆挤出机喂料口,挤出温度为100℃,螺杆转速为15r/min,得到核壳结构w@gd2o3/pp共混熔体,在空气中冷却脆断造粒。

37.(4)将步骤(3)得到的干燥好的共混粒子加入螺杆挤出机喂料口,螺杆区温度100℃,螺杆转速20r/min,喷丝孔温度85℃,挤出速度:7~8mm/min,喷丝孔孔径2mm,再将挤出熔体经牵伸卷绕装置,在牵伸速度150r/min条件下拉伸制成复合纤维。

38.(5)将纸浆加入到装有50ml去离子水的烧杯中,保持3wt.%的纸浆添加量,以80r/min的速度进行磁力搅拌5min后,转至40r/min的速度搅拌20min,得到均匀的纸浆悬浮液。

39.(6)将步骤(4)得到的复合纤维剪切成长度为1~3mm短纤维后加入到装有800ml去离子水的破壁机中,低速每打散1min暂停30s,重复10次直至将纤维全部打散,得到纤维悬浮液。

40.(7)将步骤(5)得到的纸浆悬浮液加入到步骤(6)得到的纤维悬浮液中,低速每打散1min暂停30s,重复10次直至纤维与纸浆混合分散均匀。

41.(8)将步骤(7)得到的混合悬浮液倒入真空抽滤装置中进行抽滤,得到直径为15cm的湿法成型毡。

42.(9)将步骤(8)得到的毡子放入加热型手动压片机中进行热压,热压机上下板的压延温度设定为:60℃,待上下板温度稳定在60℃时,将毡子放入加热型手动压片机的两加热加压板中间。先15000pa热压1min,再20000pa热压1min,然后25000pa热压30s,最后27500pa热压30s,再将得到压片材料置于40℃的烘箱中干燥30min,得到复合非织造材料。

43.采用上述优选的技术方案制得的核壳结构w@gd2o3粉末,相比于钨和氧化钆共混粉

末而言,核壳结构在辐射防护方面可以起到协同防护作用,消除防护弱区同时将辐射所产生的二次辐射进行有效吸收。

44.与现有技术方案相比,本发明至少具有以下有益效果:本发明首先利用多巴胺在在弱碱有氧的条件下可自聚合为聚多巴胺,并且聚多巴胺在不同物质表面均具有非凡的黏附性,能够成功包覆钨,得到w@pda。

45.pda表面含有大量的酚羟基、胺基等极性基团,为络合各种金属离子提供了丰富的活性位点,能够有效地和硝酸钆溶液中的gd

+

进行螯合。经过高温煅烧后pda形成氮掺杂碳层附着在钨表面,而与gd

+

发生螯的w@pda转变成w@gd2o3。

46.附图说明

47.图1为实施例1制得的一种x,γ射线防护功能粉体的扫描电镜图。

48.具体实施方式

49.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:实施例1本实施例提供了一种x、γ射线防护用无纺布的制备方法,所述方法包括以下步骤为:(1)配置2g/l浓度的多巴胺盐溶液,加入tris缓冲液调节溶液ph值为8.5,然后加入用乙醇清洗干净的钨粉,利用电动搅拌器搅拌24h后过滤分离,再分别用去离子水和乙醇洗涤2次后,在80℃下烘干5h,得到w@pda;(2)将步骤(1)得到的w@pda加入到0.3m/l浓度的硝酸钆溶液中,磁力搅拌2h后,过滤分离,在80℃下烘干5h,再将制得的样品在800℃下通氮气高温煅烧2h(升温速率2℃/min),最后得到核壳结构w@gd2o3粉末。

50.(3)将步骤(2)得到的核壳结构w@gd2o3粉末与干燥好的pp母粒依次加入螺杆挤出机喂料口,挤出温度为100℃,螺杆转速为15r/min,得到核壳结构w@gd2o3/pp共混熔体,在空气中冷却脆断造粒。

51.(4)将步骤(3)得到的干燥好的共混粒子加入螺杆挤出机喂料口,螺杆区温度100℃,螺杆转速20r/min,喷丝孔温度85℃,挤出速度:mm/min,喷丝孔孔径2mm,再将挤出熔体经牵伸卷绕装置,在牵伸速度150r/min条件下拉伸制成复合纤维。

52.(5)将纸浆加入到装有50ml去离子水的烧杯中,保持3wt.%的纸浆添加量,以80r/min的速度进行磁力搅拌5min后,转至40r/min的速度搅拌20min,得到均匀的纸浆悬浮液。

53.(6)将步骤(4)得到的复合纤维剪切成长度为1mm短纤维后加入到装有800ml去离子水的破壁机中,低速每打散1min暂停30s,重复10次直至将纤维全部打散,得到纤维悬浮液。

54.(7)将步骤(5)得到的纸浆悬浮液加入到步骤(6)得到的纤维悬浮液中,低速每打散1min暂停30s,重复10次直至纤维与纸浆混合分散均匀。

55.(8)将步骤(7)得到的混合悬浮液倒入真空抽滤装置中进行抽滤,得到直径为15cm的湿法成型毡。

56.(9)将步骤(8)得到的毡子放入加热型手动压片机中进行热压,热压机上下板的压延温度设定为:60℃,待上下板温度稳定在60℃时,将毡子放入加热型手动压片机的两加热加压板中间。先15000pa热压1min,再20000pa热压1min,然后25000pa热压30s,最后27500pa热压30s,再将得到压片材料置于40℃的烘箱中干燥30min,得到复合非织造材料。

57.对本实施例制备得到的w@gd2o3粉末进行了sem扫描,所得照片如图1所示,由图中可以看出,在w粉的表面形成了pda薄膜。

58.实施例2本实施例提供了一种x、γ射线防护用无纺布的制备方法,所述方法包括以下步骤为:(1)配置1.5g/l浓度的多巴胺盐溶液,加入tris缓冲液调节溶液ph值为8,然后加入用乙醇清洗干净的钨粉,利用电动搅拌器搅拌20h后过滤分离,再分别用去离子水和乙醇洗涤3次后,在60℃下烘干8h,得到w@pda;(2)将步骤(1)得到的w@pda加入到0.35m/l浓度的硝酸钆溶液中,磁力搅拌3h后,过滤分离,在60℃下烘干8h,再将制得的样品在900℃下通氮气高温煅烧2.5h(升温速率3℃/min),最后得到核壳结构w@gd2o3粉末。

59.(3)将步骤(2)得到的核壳结构w@gd2o3粉末与干燥好的pp母粒依次加入螺杆挤出机喂料口,挤出温度为100℃,螺杆转速为15r/min,得到核壳结构w@gd2o3/pp共混熔体,在空气中冷却脆断造粒。

60.(4)将步骤(3)得到的干燥好的共混粒子加入螺杆挤出机喂料口,螺杆区温度100℃,螺杆转速20r/min,喷丝孔温度85℃,挤出速度:7.5mm/min,喷丝孔孔径2mm,再将挤出熔体经牵伸卷绕装置,在牵伸速度150r/min条件下拉伸制成复合纤维。

61.(5)将纸浆加入到装有50ml去离子水的烧杯中,保持3wt.%的纸浆添加量,以80r/min的速度进行磁力搅拌5min后,转至40r/min的速度搅拌20min,得到均匀的纸浆悬浮液。

62.(6)将步骤(4)得到的复合纤维剪切成长度为2mm短纤维后加入到装有800ml去离子水的破壁机中,低速每打散1min暂停30s,重复10次直至将纤维全部打散,得到纤维悬浮液。

63.(7)将步骤(5)得到的纸浆悬浮液加入到步骤(6)得到的纤维悬浮液中,低速每打散1min暂停30s,重复10次直至纤维与纸浆混合分散均匀。

64.(8)将步骤(7)得到的混合悬浮液倒入真空抽滤装置中进行抽滤,得到直径为15cm的湿法成型毡。

65.(9)将步骤(8)得到的毡子放入加热型手动压片机中进行热压,热压机上下板的压延温度设定为:60℃,待上下板温度稳定在60℃时,将毡子放入加热型手动压片机的两加热加压板中间。先15000pa热压1min,再20000pa热压1min,然后25000pa热压30s,最后27500pa热压30s,再将得到压片材料置于40℃的烘箱中干燥30min,得到复合非织造材料。

66.实施例3本实施例提供了一种x、γ射线防护用无纺布的制备方法,所述方法包括以下步骤为:

(1)配置2.5g/l浓度的多巴胺盐溶液,加入tris缓冲液调节溶液ph值为9,然后加入用乙醇清洗干净的钨粉,利用电动搅拌器搅拌18h后过滤分离,再分别用去离子水和乙醇洗涤2次后,在70℃下烘干6h,得到w@pda;(2)将步骤(1)得到的w@pda加入到0.4m/l浓度的硝酸钆溶液中,磁力搅拌2.5h后,过滤分离,在70℃下烘干6h,再将制得的样品在1000℃下通氮气高温煅烧3h(升温速率4℃/min),最后得到核壳结构w@gd2o3粉末。

67.(3)将步骤(2)得到的核壳结构w@gd2o3粉末与干燥好的pp母粒依次加入螺杆挤出机喂料口,挤出温度为100℃,螺杆转速为15r/min,得到核壳结构w@gd2o3/pp共混熔体,在空气中冷却脆断造粒。

68.(4)将步骤(3)得到的干燥好的共混粒子加入螺杆挤出机喂料口,螺杆区温度100℃,螺杆转速20r/min,喷丝孔温度85℃,挤出速度:8mm/min,喷丝孔孔径2mm,再将挤出熔体经牵伸卷绕装置,在牵伸速度150r/min条件下拉伸制成复合纤维。

69.(5)将纸浆加入到装有50ml去离子水的烧杯中,保持3wt.%的纸浆添加量,以80r/min的速度进行磁力搅拌5min后,转至40r/min的速度搅拌20min,得到均匀的纸浆悬浮液。

70.(6)将步骤(4)得到的复合纤维剪切成长度为3mm短纤维后加入到装有800ml去离子水的破壁机中,低速每打散1min暂停30s,重复10次直至将纤维全部打散,得到纤维悬浮液。

71.(7)将步骤(5)得到的纸浆悬浮液加入到步骤(6)得到的纤维悬浮液中,低速每打散1min暂停30s,重复10次直至纤维与纸浆混合分散均匀。

72.(8)将步骤(7)得到的混合悬浮液倒入真空抽滤装置中进行抽滤,得到直径为15cm的湿法成型毡。

73.(9)将步骤(8)得到的毡子放入加热型手动压片机中进行热压,热压机上下板的压延温度设定为:60℃,待上下板温度稳定在60℃时,将毡子放入加热型手动压片机的两加热加压板中间。先15000pa热压1min,再20000pa热压1min,然后25000pa热压30s,最后27500pa热压30s,再将得到压片材料置于40℃的烘箱中干燥30min,得到复合非织造材料。

74.上述对实施例的描述是为了 便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1