自动折纸机的制作方法

1.本发明涉及一种折纸机,特别是涉及一种适用于折压纸模以形成花瓣的自动折纸机。

背景技术:

2.参阅图10,「纸制的莲花」主要是由一张以上矩形的纸模1,先对折成上下叠合的两个对折部11后,然后,折压四个角落形成叠合于所述对折部11上的四折角部12,再以等分的方式折压所述纸模1形成具有一个山线13及两个谷线14的m形花瓣1’,最后,再集结多个花瓣1’,就可以组合成一个莲花。

3.惟,纸制的花瓣1’通常是由人工折叠而成,不但折叠效率不佳,且耗时、产量无法大幅提升,人工成本也无法降低。

技术实现要素:

4.本发明的目的在于提供一种可以大幅缩减人力,且能够缩短折压时间的自动折纸机。

5.本发明的自动折纸机,适用于折压纸模以形成花瓣,包含机台单元、对折单元、四个折角单元,及折压单元。

6.所述机台单元包括机台,及设置在所述机台且沿第一轴线方向相隔间距的两个第一模块,每一个第一模块具有反向的两个端部。

7.所述对折单元包括可转动地枢设在所述机台的折压板,所述折压板与所述第一模块适用于承载所述纸模,且可相对所述第一模块翻转180度,适用于折压所述纸模形成相互叠合的两个对折部。

8.所述折角单元呈角度安装于所述机台,每一个折角单元包括可转动地枢设在所述机台且叠置在各自对应的端部上的折角板,所述折角板可朝对应的第一模块翻转180度,适用于折压所述纸模形成叠合于所述对折部上的折角部。

9.所述折压单元安装在所述机台,并包括沿第二轴线方向可位移地穿置在所述第一模块间且相互对合的第二模块与第三模块,适用于折压所述纸模形成沿第三轴线方向延伸的山线与两个谷线,使所述纸模以所述山线与所述谷线对折以形成所述花瓣,所述第二轴线、所述第三轴线与所述第一轴线彼此垂直。

10.本发明的自动折纸机,所述机台界定有开口,所述第一模块沿所述第三轴线方向延伸且穿置在所述开口,每一个第一模块具有适用于承载所述纸模的水平面,所述折压板穿置在所述开口,并具有适用于承载所述纸模的折压面,所述折压面与所述水平面沿所述第二轴线方向的高度相等。

11.本发明的自动折纸机,所述机台单元还包括两个滚轮,所述滚轮可转动地枢设在所述机台,且适用于输送所述纸模沿所述第一轴线方向移动至所述折压板的折压面与所述第一模块的水平面。

12.本发明的自动折纸机,所述对折单元还包括沿所述第三轴线方向相间隔且固定在所述机台的两个转动组,及连接于所述转动组与所述折压板的支架,所述折压板可相对所述第一模块在承载位置与折压位置间转动,在所述承载位置时,所述折压面与所述水平面相隔180度,在所述折压位置时,所述折压面叠合于所述水平面。

13.本发明的自动折纸机,所述对折单元还包括安装在邻近所述支架的第一模块的下方且沿所述第三轴线方向相间隔的两个中折压缸,每一个中折压缸具有可伸缩的伸缩杆,及连接于所述伸缩杆的中折件,所述中折件被所述伸缩杆驱动而相对于对应的第一模块在退开位置与中折位置间位移,在所述退开位置时,所述中折件远离对应的第一模块的水平面,在所述中折位置时,所述中折件位于对应的第一模块的水平面上,且适用于迫抵在所述纸模上,使所述纸模以位于所述中折位置的所述中折件为中心,朝所述水平面对折。

14.本发明的自动折纸机,相邻的两个折角板以所述第三轴线为中心等角分布且相隔夹角,所述夹角介于85~95度。

15.本发明的自动折纸机,每一个折角单元的所述折角板具有折角面,且可相对对应的第一模块在原始位置与折角位置间转动,在所述原始位置时,所述折角面与所述水平面相隔180度,在所述折角位置时,所述折角面叠合于所述水平面。

16.本发明的自动折纸机,每一个折角单元还包括固定在所述机台的轴承座、枢接于所述轴承座的转轴、固定在所述机台且用于驱动所述转轴转动的转动组,及枢接于所述转动组与所述转轴间且用于传递动力的轴杆,所述折角板连接于所述转轴的偏心位置。

17.本发明的自动折纸机,每一个第一模块还具有界定出所述间距的限位面,且所述第二模块具有朝向所述第三模块且界定出v形凹槽的模压面,所述第三模块具有可与所述模压面对合的锥面,所述限位面、所述模压面与所述锥面界定出呈m形且适用于容纳所述纸模的模压间隙。

18.本发明的自动折纸机,所述机台单元还包括设置在所述机台且沿所述第二轴线方向与所述第一模块相间隔的龙门座,所述折压单元还包括安装在所述龙门座的第一压缸,所述第一压缸具有连接于所述第二模块且用于驱动所述第二模块沿所述第二轴线方向位移的伸缩杆。

19.本发明的自动折纸机,所述折压单元还包括安装在所述机台的第二压缸,所述第二压缸具有连接于所述第三模块的伸缩杆,所述第二压缸的伸缩杆用于驱动所述第三模块沿所述第二轴线方向相对所述第一模块在模压位置与脱离位置间位移,在所述模压位置时,所述锥面穿置在所述限位面间,在所述脱离位置时,所述锥面远离所述第一模块。

20.本发明的自动折纸机,所述折压单元还包括连接于所述第二压缸的伸缩杆的载体,及设置于所述载体反向于所述第二压缸的一侧且沿所述第三轴线方向相间隔的两个转动组,所述转动组连接于所述第三模块,且用于驱动所述第三模块相对于所述载体在预备位置与回收位置间转动,在所述预备位置时,所述锥面朝向所述第二模块且邻近所述限位面,在所述回收位置时,所述锥面远离所述限位面。

21.本发明的自动折纸机,所述折压单元还包括安装在所述第二模块且沿所述第二轴线方向穿经所述龙门座的两个导杆组,每一个导杆组具有可沿所述第二轴线方向伸缩的弹性组件,所述第二模块沿所述第二轴线方向相对所述第一模块在一起始位置、预压位置与一对合位置间位移,在所述起始位置时,所述模压面与所述弹性组件远离所述第一模块,在

所述预压位置时,所述模压面邻近所述第一模块,且所述弹性组件抵靠于所述第一模块,产生适用于迫压所述纸模的偏压力,在所述对合位置时,所述模压面穿置在所述限位面间,且所述弹性组件被所述第一模块压缩。

22.本发明的有益效果在于:以自动化作业快速地将矩形的纸模,折压成需求的花瓣造型,不但可以大幅缩减人力,且能够缩短折压时间,而降低人工成本,并提升经济效益。

附图说明

23.本发明的其他的特征及功效,将于参照附图的实施方式中清楚地呈现,其中:

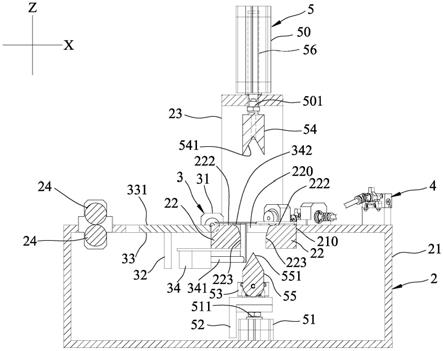

24.图1是立体图,说明本发明自动折纸机的实施例;

25.图2是所述实施例的俯视图;

26.图3是沿着图2中的线

ⅲ‑ⅲ

所截取的剖视图;

27.图4是不完整的俯视示意图,说明所述实施例沿第一轴线方向输入纸模;

28.图5是不完整的剖视示意图,说明所述实施例以折压板折压所述纸模;

29.图6是类似于图4的俯视示意图,但两个折角板折压所述纸模;

30.图7是不完整的剖视示意图,说明所述实施例中两个弹性组件适用于迫压所述纸模;

31.图8是局部的前视示意图,说明所述实施例折压所述纸模形成m形的花瓣;

32.图9是类似于图8的前视示意图,但m形的花瓣滑脱第三模块;及

33.图10是示意图,说明所述纸模的折叠过程。

具体实施方式

34.参阅图1、图2与图3,本发明自动折纸机的一个实施例,适用于折压所述纸模1(如图10)以形成所述花瓣1`(如图10),包含一个机台单元2、一个对折单元3、四个折角单元4,及一个折压单元5。

35.所述机台单元2包括界定有一个开口210的一个机台21、设置在所述机台21且沿一个第一轴线x方向相隔一个间距220的两个第一模块22、设置在所述机台21且沿一个第二轴线z方向与所述第一模块22相间隔的一个龙门座23,及可转动地枢设在所述机台21的两个滚轮24。所述第一轴线x垂直于所述第二轴线z。

36.所述第一模块22沿一个第三轴线y方向延伸且穿置在所述开口210。每一个第一模块22具有反向的两个端部221、形成在外表面且适用于承载所述纸模1的一个水平面222,及界定出所述间距220的限位面223。所述第三轴线y垂直于所述第二轴线z与所述第一轴线x。

37.所述滚轮24适用于输送所述纸模1沿所述第一轴线x方向移动至跨越所述第一模块22的水平面222。

38.所述对折单元3包括沿所述第三轴线y方向相间隔且固定在所述机台21的两个转动组31、连接于所述转动组31且被所述转动组31驱动而转动的一个支架32、连接于所述支架32的一个折压板33,及安装在邻近所述支架32的第一模块22的下方且沿所述第三轴线y方向相间隔的两个中折压缸34。

39.所述折压板33穿置在所述开口210,具有适用于承载所述纸模1的一个折压面331,且被所述支架32带动可相对所述第一模块22在相隔180度的一个承载位置(如图3)与一个

折压位置(如图5)间转动,在所述承载位置时,所述折压面331与所述水平面222相隔180度,且与所述水平面222沿所述第二轴线z方向的高度相等,在所述折压位置时,所述折压面331叠合于所述水平面222。

40.在本实施例中,所述转动组31为一个旋转汽缸。

41.每一个中折压缸34具有可伸缩的一个伸缩杆341,及连接于所述伸缩杆341且概呈匚形的一个中折件342。所述中折件342被所述伸缩杆341驱动而相对于对应的第一模块22在一个退开位置(如图2)与一个中折位置(如图4)间位移,在所述退开位置时,所述中折件342远离对应的第一模块22的水平面222,在所述中折位置时,所述中折件342位于对应的第一模块22的水平面222上。

42.所述折角单元4呈角度安装于所述机台21,每一个折角单元4包括固定在所述机台21的一个轴承座41、枢接于所述轴承座41的一个转轴42、连接于所述转轴42的偏心位置且叠置在各自对应的端部221上的一个折角板43、固定在所述机台21且用于驱动所述转轴42转动的一个转动组44,及枢接于所述转动组44与所述转轴42间且用于传递动力的一个轴杆45。所述折角板43具有一个折角面431,且被所述转动组44驱动而相对对应的第一模块22在相隔180度的一个原始位置(如图4)与一个折角位置(如图6)间转动,在所述原始位置时,所述折角面431与所述水平面222相隔180度,在所述折角位置时,所述折角面431叠合于所述水平面222。在本实施例中,所述转动组44为一个旋转汽缸。

43.值得说明的是,相邻的两个折角板43以所述第三轴线y为中心等角分布且相隔一个夹角θ,所述夹角θ介于85~95度,较佳的,所述夹角θ等于90度。

44.所述折压单元5包括一个第一压缸50、一个第二压缸51、一个载体52、两个转动组53、一个第二模块54、一个第三模块55,及两个导杆组56。

45.所述第一压缸50安装在所述机台21的龙门座23,并具有沿所述第二轴线z方向伸缩位移的一个伸缩杆501。

46.所述第二压缸51安装在所述机台21,且沿所述第二轴线z方向与所述第一压缸50相间隔,并具有沿所述第二轴线z方向伸缩位移的一个伸缩杆511。

47.所述载体52连接于所述第二压缸51的伸缩杆511。

48.所述转动组53设置于所述载体52反向于所述第二压缸51的一侧,且沿所述第三轴线y方向相间隔。在本实施例中,每一个转动组53为一个旋转汽缸。

49.所述第二模块54连接于所述第一压缸50的伸缩杆501,并具有朝向所述第二压缸51且界定出一个v形凹槽的一个模压面541。所述第二模块54被所述第一压缸50的伸缩杆501驱动,沿所述第二轴线z方向相对所述第一模块22在一个起始位置(如图3)、一个预压位置(如图7)与一个对合位置(如图8)间位移,在所述起始位置时,所述模压面541远离所述第一模块22,在所述预压位置时,所述模压面541邻近所述第一模块22,在所述对合位置时,所述模压面541穿置在所述限位面223间。

50.所述第三模块55连接于所述转动组53,并具有可与所述凹槽对合的一个锥面551。所述第三模块55被所述转动组53驱动而相对于所述载体52在相隔90度的一个预备位置(如图5)与一个回收位置(如图9)间转动,在所述预备位置时,所述锥面551朝向所述第二模块54且邻近所述限位面223,在所述回收位置时,所述锥面551远离所述限位面223。所述第三模块55还通过所述载体52被所述第二压缸51的伸缩杆511驱动,而沿所述第二轴线z方向相

对所述第一模块22在一个模压位置(如图8)与一个脱离位置(如图3)间位移,在所述模压位置时,所述锥面551穿置在所述限位面223间,在所述脱离位置时,所述锥面551远离所述第一模块22。

51.所述导杆组56安装在所述第二模块54且沿所述第二轴线z方向穿经所述龙门座23。每一个导杆组56具有可沿所述第二轴线z方向伸缩的一个弹性组件561(见图7),当所述第二模块54位于所述起始位置时,所述弹性组件561远离所述第一模块22,当所述第二模块54位于所述预压位置时,所述弹性组件561产生适用于迫压所述纸模1的一个偏压力。

52.参阅图10,及图4~图9,以下结合实施例步骤说明如后:

53.步骤1:参阅图4、图5,驱动所述滚轮24转动,并输送所述纸模1沿所述第一轴线x方向行进至所述第一模块22的水平面222与所述折压板33的折压面331上。

54.步骤2:以所述中折压缸34的伸缩杆341带动所述中折件342位移至所述中折位置,而迫抵在所述纸模1上,然后,以所述对折单元3的转动组31驱动所述支架32带动所述折压板33,使所述折压板33由所述承载位置翻转180度至所述折压位置,并以所述折压面331翻折所述纸模1,使所述纸模1以位于所述中折位置的所述中折件342为中心,朝所述水平面222对折,而形成沿所述第二轴线z方向上、下叠合的两个对折部11(见图10)。

55.步骤3:以所述中折压缸34的伸缩杆341带动所述中折件342位移至所述退开位置,而脱离对应的第一模块22的水平面222,参阅图6,以远离所述滚轮24的其中两个折角单元4的转动组44驱动所述转轴42带动其中两个折角板43,使所述其中两个折角板43由所述原始位置翻转180度至所述折角位置,并以所述其中两个折角板43的折角面431折压所述纸模1其中两个角落,形成叠合于所述对折部11上且呈三角形的两个折角部12(见图10)。此时,所述折压板33的折压面331仍然叠合于所述第一模块22的水平面222上,而能够迫压所述纸模1,避免纸模1移动。

56.步骤4:以所述对折单元3的转动组31驱动所述折压板33反向转动至所述承载位置,并远离所述折角单元4。

57.步骤5:在步骤4其中两个折角板43仍然迫压于所述纸模1的情形下,以邻近所述滚轮24的另外两个折角单元4的转动组44驱动所述另外两个折角板43,使所述另外两个折角板43折压所述纸模1另外两个角落,形成叠合于所述对折部11上且呈三角形的另外两个折角部12。

58.步骤6:参阅图6与图7,以所述第一压缸50的伸缩杆501驱动所述第二模块54,使所述第二模块54以所述导杆组56为导引,沿所述第二轴线z方向位移至所述预压位置,此时,所述弹性组件561会以其偏压力迫压在所述纸模1上,避免纸模1移动。

59.步骤7:在步骤6的弹性组件561迫压于所述纸模1的情形下,以所述折角单元4的所述转动组44驱动所述折角板43反向转动至所述原始位置,并脱离所述纸模1。

60.步骤8:参阅图8,以所述第二压缸51的伸缩杆511驱动所述第三模块55位移至所述模压位置,且以所述第一压缸50的伸缩杆501持续驱动所述第二模块54位移至所述对合位置,使所述第二模块54的模压面541与所述第三模块55的锥面551对合,且所述限位面223、所述模压面541与所述锥面551界定出呈m形且适用于容纳所述纸模1的一个模压间隙60。借此,所述限位面223、所述模压面541与所述锥面551界定出的模压间隙60会以等分的方式折压所述纸模1,使所述纸模1形成具有沿第三轴线方向y延伸的一个山线13(见图10)及两个

谷线14(见图10),使所述纸模1以所述山线13与所述谷线14对折以形成m形花瓣1’。

61.值得说明的是,具体实施时,在步骤6中的所述弹性组件561也可以是因抵靠于所述第一模块22而以其偏压力迫压在所述纸模1上,在步骤8中的所述第二模块54由所述预压位置位移至所述对合位置的过程中,所述弹性组件561会被所述第一模块22压缩,而不会影响所述第二模块54位移。

62.步骤9:以所述折压单元5的转动组53驱动所述第三模块55,使所述第三模块55由所述预备位置翻转90度至所述回收位置,借此,m形的花瓣1’就会依循所述锥面551滑脱所述第三模块55。

63.最后,如图9所示,只需集结多个花瓣1’,就可以组合成一个莲花。

64.应当注意的是,所述转动组31、44、53不限于是一种旋转汽缸,在本实施例的其它变化例中,也可以是步进马达。

65.经由以上的说明,可将前述实施例的优点归纳如下:

66.本发明能够以自动化作业快速地将矩形的纸模1,折压成需求的花瓣1’造型,不但可以大幅缩减人力,且能够缩短折压时间,而降低人工成本,并提升经济效益。

67.以上所述者,仅为本发明的实施例而已,当不能以此限定本发明实施的范围,即凡依本发明权利要求书及说明书内容所作的简单的等效变化与修饰,皆仍属本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1