导丝盘转速控制方法和引导、定向和/或松弛纱线的装置与流程

1.本发明涉及用于闭环控制导丝盘转速的方法以及用于引导、定向和/或松弛纱线的装置。

背景技术:

2.用于闭环控制导丝盘转速的通用方法以及用于引导、定向和/或松弛纱线的通用装置由ep3012355a1公开了。

3.在熔纺纱线生产中已知的是,从聚合物熔体产生的合成纱线与工艺过程和纱线类型相关地被定向和可选地被松弛以便设定具体的物理性能。因此常见的是,纱线为了定向在通过速度差被操作的导丝盘的周面上被引导。在此不得不生成产生足以用于定向纱线的抗拉强度的类型的相邻导丝盘之间的速度差。此工作过程也可以通过加热纱线被更多地影响。为了可以在纱线内定向时消除纱线材料的分子结构的内部应力,可选地发生所谓的松弛。在某些情况下,不得不在此产生在纱线移动方向上的负速度差以允许纱线收缩。就此而言,需要导丝盘的导丝盘壳体的圆周速度相互协调以便获得纱线的期望物理性能。

4.在用于闭环控制导丝盘转速的已知方法中和在用于引导、定向和/或松弛纱线的已知装置中,纱线被引导经过多个导丝盘,它们被接连设置以形成纱线走向。导丝盘均具有可转动的导丝盘壳体,其被所属电动机驱动。每个电动机被分配具体工艺速度和进而各自导丝盘壳体被驱动的具体工作转速。在这里,工作速度通过控制器被监视。此外,被分配给导丝盘壳体的加热装置通过具体工艺温度来控制。导丝盘壳体的圆周速度以及导丝盘壳体的表面温度影响在导丝盘之间的纱线段中出现于纱线上的纱线张力。于是,分别需要具体的张力来定向纱线或松弛纱线。

5.用于闭环控制导丝盘转速的已知方法以及用于引导、定向和/或松弛纱线的已知装置需要很复杂的工艺过程数据如导丝盘的圆周速度和温度的探测和控制。还常见的是在许多纺丝位置上进行合成纱线的生产,在纺丝位置上均应该生产相同的纱线。但是,纺丝位置之间的偏差以及纱线物理性能的偏差极其可能是因为工艺过程参数的复杂监视和控制。

技术实现要素:

6.本发明因此基于以下目的,即,提供一种用于闭环控制导丝盘转速的方法以及一种用于引导、定向和/或松弛纱线的装置,借此可以实现工作过程的改善的有效闭环控制。

7.根据本发明,该目的通过所述方法和所述装置来实现。

8.本发明基于以下概念,即,在每种情况下必须保持在导丝盘之间纱线段内的纱线上的预定纱线张力以便引导、定向或松弛纱线。就此而言,这种纱线内的纱线张力直接作用在导丝盘壳体的周面上并且与电动机的输出相关。在电动机输出与作用于导丝盘壳体上的纱线力之间的关联被本发明如此利用,即,纱线张力作为工艺参数被预定以便引导纱线。根据物理关联,纱线张力于是可以被直接用于执行各自电动机的工作转速的改变。

9.根据本发明的装置为此在控制装置内具有存储机构,借助该存储机构能记忆用于

引导纱线的至少一个纱线张力。至少其中一个电动机的对应于纱线张力的工作转速可以借助处理单元和软件来确定。纱线张力的目标值于是可以被直接用于维持借助电动机保持纱线张力所需的工作转速。

10.因为作用于导丝盘壳体的纱线张力直接影响到电动机的驱动扭矩,故优选进行以下方法变型,此时的各自电动机的驱动扭矩被监视且被可逆转换为纱线张力。于是可以确立纱线张力与电动机驱动扭矩之间的直接关联。

11.在用于闭环控制的导丝盘转速的第一替代方案中,电动机驱动扭矩的当前实际值被确定并且被转换成用于引导纱线的纱线张力的实际值。

12.纱线张力实际值随后与纱线张力公称值(nominal value)相比较,并且各自电动机的工作转速与实际值/公称值比较相关地被改变。就此而言,电动机的工作转速均被如此设定,即,在引导纱线时获得纱线张力的公称值。

13.根据电动机驱动扭矩与作用于导丝盘壳体的纱线张力之间的物理关联,替代地也能执行以下方法变型,其中纱线张力的公称值被转换为各自电动机的驱动扭矩的公称值,将该驱动扭矩的公称值与驱动扭矩实际值相比较,并且各自电动机的工作转速与驱动扭矩的实际值/公称值比较相关地被改变。因此可以将纱线张力的目标值直接转换为驱动扭矩的公称值。

14.为了在熔纺过程中引导、定向和松弛纱线,以下方法变型是特别有利的,在这里,在导丝盘之间的多个纱线段内引导纱线,并且该每个纱线段被分配纱线张力的多个公称值之一。在导丝盘之间形成的每个纱线段于是可以具有个别的纱线张力,其可被用于闭环控制电动装置的工作转速。

15.在这里,原则上可以从位于纱线段下游的导丝盘的电驱动装置的驱动扭矩来确定其中一个纱线段的纱线张力实际值,或者从两个导丝盘的电驱动装置的驱动扭矩来确定纱线张力实际值。在仅从位于纱线段下游的导丝盘的电动机驱动扭矩来确定纱线张力实际值的情况下,优点在于在具有多个导丝盘的系统内的上游纱线段保持不受影响。但替代地,可以从两个驱动扭矩和从两个导丝盘的电驱动装置来确定纱线张力实际值。

16.但是,与纱线张力的实际值/公称值比较相关地,设于纱线段下游的导丝盘的电驱动装置的工作转速最好被改变。但替代地,也在此可以改变两个导丝盘的电驱动装置的工作转速。

17.为了监视至少其中一个电动机的驱动扭矩,优选采用本发明装置的如下改进方案,在此,各自电动机的电子控制单元具有至少一个测量机构、优选是安培计,借此能执行电动机驱动扭矩的确定。作用在纱线段内的纱线张力于是可以被间接监视。

18.多个部分包绕的导丝盘被用于尤其在所谓全取向丝的生产中引导、定向好松弛纱线。为此,以下的本发明装置被证明是特别成功的,相邻的导丝盘借助导丝盘壳体形成多个纱线段之一,其中的纱线能够以纱线张力公称值来引导,在该纱线段下游的导丝盘的电动机的工作转速能够被闭环控制。但是,在这里也可以替代地闭环控制两个导丝盘的两个电动机的工作转速,以便能够在各自纱线段内维持期望的纱线张力公称值。

附图说明

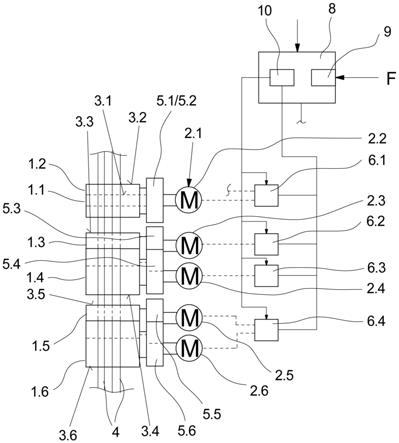

19.以下将通过根据本发明的用于引导、定向和/或松弛纱线的装置的实施例来更详

细解释根据本发明的方法,在附图中:

20.图1示意性示出根据本发明的用于引导、定向和松弛纱线的装置的实施例的侧视图;和

21.图2示意性示出图1的实施例的前视图。

具体实施方式

22.根据本发明的用于引导、定向和松弛纱线的装置的第一实施例在图1和图2的多个视图中被示意性示出。图1以侧视图示出该装置,图2以前视图示出该装置。除非明确提到其中一幅图,否则以下说明适用于两幅图。

23.该实施例具有多个导丝盘1.1-1.6,其布置成形成纱线走向。每个导丝盘1.1-1.6具有可转动安装的导丝盘壳体3.1-3.6以及被连接至导丝盘壳体3.1-3.6的电动机2.1-2.6。电动机2.1-2.6被保持在支架5.1-5.6上。在此,导丝盘壳体3.1-3.6在支架5.1-5.6上突出。电动机2.1-2.6安置在支架5.1-5.6的背侧。支架5.1-5.6通常也由装配壁形成,导丝盘壳体3.1-3.6以突出方式保持在该装配壁上。

24.导丝盘壳体3.2-3.6在内部均具有加热装置7.1-7.5,所述加热装置7.1-7.5加热导丝盘壳体3.2-3.6的表面.

25.导丝盘壳体3.1-3.6如此相互布置,即,具有许多纱线4的纱线片(thread group)部分包缠绕导丝盘壳体3.1-3.6的周面。在此,在导丝盘1.1-1.6的相邻导丝盘壳体3.1-3.6之间形成多个纱线段。

26.如从图1的图示中得知地,电动机2.1-2.6被分配多个电子控制单元6.1-6.4。第一电子控制单元6.1被连接至导丝盘1.1的电动机2.1和导丝盘1.2的电动机2.2。导丝盘1.3的电动机2.3被分配给电子控制单元6.2,导丝盘1.4的电动机2.4被分配给电子控制单元6.3。导丝盘1.5、1.6的电动机2.5、2.6被共同连接至电子控制单元6.4。电子控制单元6.1-6.4被连接至控制装置8。

27.控制装置8具有存储机构9和处理器单元10,以下是对与其功能相关的进一步解释。

28.如从图2的图示中得知地,导丝盘1.2-1.6的加热装置7.1-7.5被分配单独的加热控制设备11.1-11.4。加热控制设备11.1-11.4也被连接至控制装置8。

29.如从图2的图示中得知地,导丝盘1.1在纱线4的输入侧具有未被加热的导丝盘壳体3.1。导丝盘1.1用于从在此未被示出的纺丝装置抽出纱线。由附图标记f0标示的纱线张力在此在导丝盘1.1前方的纱线段中作用。

30.在进一步引导纱线中,在导丝盘1.1和1.2之间形成纱线段。在此纱线段中的纱线4以纱线张力f1被引导。在导丝盘1.2和1.3之间的另一个纱线段中,纱线以纱线张力f2被引导,在导丝盘1.3和1.4之间的纱线段中,纱线以纱线张力f3被引导,在导丝盘1.4和1.5之间的纱线段中,纱线以纱线张力f4被引导,在导丝盘1.5和1.6之间的纱线段中,纱线以纱线张力f5被引导。

31.为了纱线4从纺丝装置中被抽出、被预热以便定向、在两个导丝盘之间被定向和随后被松弛,对于每个纱线段包括一个值或值范围的纱线张力变化曲线被预定。纱线张力f

0-f5产生纱线张力变化曲线以便抽出、定向和松弛纱线。就比例而言的变化曲线可被如此选

择,即,f0《f1《f2《f3》f4≥f5≥f6。纱线张力f

0-f5于是形成纱线张力公称值,其被保持以便在导丝盘1.1-1.6之间抽出、定向和松弛。例如为了在导丝盘壳体1.3、1.4之间定向纱线,在纱线段中的纱线张力f3将具有最大值。例如公称值f3可以为1.0cn/dtex。相比之下,在具有纱线张力f2的纱线段的上游的公称值将较低,使得公称值f2可以是0.6cn/dtex。在定向用纱线段下游的纱线段用于松弛并且配置在导丝盘1.4和1.5之间。为了获得稳定的走向,在此设定很低的纱线张力,纱线张力f4和f5的公称值于是例如为0.3cn/dtex。这些可以是纱线张力的最小公称值以便也在具有例如纱线张力f6的纱线段的下游获得稳定纱线走向。

32.在工艺过程开始时,首先通过电子控制单元6.1-6.4使导丝盘1.1-1.6的导丝盘壳体3.1-3.6的圆周速度达到期望的工艺速度。当将纱线放置在导丝盘壳体3.1-3.6的周面上时,电动机2.1-2.6的相应驱动扭矩通过电子控制单元6.1-6.4被监视。为此,控制件6.1-6.4具有合适的测量机构。这种电子控制单元6.1-6.4优选均装有电流传感器以从电动机的物理数据中确定当前驱动扭矩。电动机2.1-2.6的相应驱动扭矩的相应当前实际值被供给控制装置8且尤其是处理器单元10。驱动扭矩的各自实际值在处理器单元10内被转换为纱线张力实际值。纱线张力实际值此时与所记忆和存储的纱线张力公称值相比较。纱线张力f

0-f6的公称值在存储机构9中被记忆并且能被检索以用于每个相应电动机。例如电子控制单元6.3于是供应导丝盘1.4的导丝盘壳体3.4的驱动扭矩。导丝盘1.4位于纱线段下游以定向具有纱线张力f3的公称值的纱线。从导丝盘1.4的驱动扭矩的实际值确定的纱线张力实际值于是可以与纱线张力f3的公称值相比较。在实际值/公称值比较导致不足的纱线张力的情况下,电动机2.4的工作转速的变化可通过处理器单元10被预定。电子控制单元6.3通过控制装置8被提供相应的控制指令,使得电动机2.4在提高的工作转速下控制,从而在导丝盘1.1和1.3之间的纱线段内增大纱线张力。

33.在查实牵伸段内的纱线张力违规的情况下,可以相应设定电动机2.4的工作转速的降低。

34.电子控制单元6.1和电子控制单元6.4均同时作用于两个导丝盘1.1、1.2的两个电动机2.1、2.2,使得两个电动机2.1、2.2的驱动扭矩被确定以便确定该纱线段内的纱线张力f1的实际值。两个电子控制单元6.2和6.3也可以接收控制指令以改变相关电动机2.3、2.4的工作转速以便在导丝盘1.3和1.4之间的牵伸区内设定纱线张力。在此重要的是,期望的纱线张力存在于导丝盘1.1-1.6之间的每个纱线段中。电动机2.1-2.6的驱动扭矩的连续监视保证了在各自纱线段内存在恒定纱线张力f

0-f6。

35.为了由该工艺过程预定的基本速度没有被过度超过或过度不及,考虑了当前工作转速与预定公称速度的偏差的附加安全因素可以通过电子控制单元6.1-6.4和控制装置8被限定。因此,需要从纺丝装置抽出纱线在特定工艺速度发生。因为该速度通过纱线张力被闭环控制,故不能过度低于或超出后者。

36.与电动机2.1-2.6的工作转速的闭环控制无关地,加热装置7.1-7.5的设定通过加热控制设备11.1-11.4发生。但这些加热装置7.1-7.5大多被设定至预定值,其在转速被闭环控制时保持恒定。

37.如图1和图2所示的用于引导、定向和/或松弛纱线的导丝盘的安排是示例性的。原则上,导丝盘的数量可以改变。此外,未被加热的导丝盘和被加热的导丝盘的数量是示例性的。在此重要的是,在纱线段内占主导地位的纱线张力是决定性的(substantial)以便工作

转速和进而导丝盘壳体圆周速度在工作过程中被闭环控制。高度稳定的物理特性可以通过在个别纱线段内保持纱线张力在纱线上产生。因为纱线张力公称值被预定以及因为电动机驱动扭矩被监视,故在每个纺丝位置上的可再现性是可行的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1