一种双色无墨打印纸及其制作方法与流程

1.本发明涉及打印技术领域,具体而言,涉及一种双色无墨打印纸及其制作方法。

背景技术:

2.无墨打印作为一种简易便捷的打印方式,为打印机的小型化和便携化提供了可能性和发展空间。现有技术中,无墨打印的技术方案是将染料和引发染料发色的发色剂混合并涂布在打印纸上,打印机通过加热打印纸,使得染料发色,进而在打印纸上显现出图像。

3.上述加热打印的方式有利于将打印机的结构简化,但缺点是热敏打印纸清晰度较低,且抗紫外能力不好。因此,希望提供一种双色无墨打印纸及其制作方法。

技术实现要素:

4.本发明的目的是提供一种双色无墨打印纸及其制作方法,其能够至少部分地克服了现有技术中的不足。

5.本发明的目的之一,是提供一种双色无墨打印纸。

6.本发明解决上述技术问题的技术方案如下:一种双色无墨打印纸,包括纸基、热敏涂层以及涂布于所述纸基和所述热敏涂层之间的感热涂层;其中,所述热敏涂层由低熔点热敏涂料和显色剂按照1:1的质量比涂布而成,所述低熔点热敏涂料包括助剂2~20质量份、低熔点热敏染料5~15质量份、分散剂0.5~5质量份以及玻璃微珠5~15质量份,所述玻璃微珠的粒径不大于2.5微米;所述感热涂层由高熔点热敏涂料和显色剂按照1:1的质量比涂布而成,所述高熔点热敏涂料包括高熔点热敏染料,所述高熔点热敏染料的熔点高于所述低熔点热敏染料至少10℃

7.本发明的双色无墨打印纸的有益效果是:该双色无墨打印纸在热敏涂层中引入玻璃微珠,能够显著提升热敏显色的清晰度,且其具有一定光反色能力,故进一步提升抗紫外能力。

8.在上述技术方案的基础上,本发明还可以做如下改进。

9.进一步,所述玻璃微珠的粒径范围为1.3微米至2.5微米。

10.采用上述进一步的有益效果是:采用上述粒径的玻璃微珠,可以有效增强发色效果。

11.进一步,所述玻璃微珠为空心玻璃微珠。

12.采用上述进一步的有益效果是:空心玻璃微珠反射率更高,发色效果更好。

13.进一步,所述分散剂的型号为byk190、byk2012和byk3455中的任意一种。

14.采用上述进一步的有益效果是:采用上述的分散剂能够保证黑色染料和红色染料充分的分散,制作的油墨液均一性更好。

15.进一步,所述显色剂为双酚a和/或双酚b,粒径为300~1000nm。

16.采用上述进一步的有益效果是:采用上述显色剂能够增强油墨的显色效果。

17.进一步,所述低熔点热敏染料为红色三芳甲烷染料、红色荧烷染料、红色螺吡喃染

料、红色呋喃酮染料、红色吡啶染料和红色吩噻嗪染料中的任意一种或任意几种的混合物,所述低熔点热敏染料的熔点范围为120~130℃;所述高熔点热敏染料为二乙氨基荧烷类热敏染料,所述高熔点热敏染料的熔点范围为140~160℃。

18.采用上述进一步的有益效果是:采用两种色差明显且熔点温度具备明显差异的染料,有效增强显色效果和分色效果。

19.进一步,所述助剂为聚乙烯醇。

20.采用上述进一步的有益效果是:增强两种染料的稳定性

21.进一步,所述热敏涂层的厚度为1~5微米,所述感热涂层的厚度为6~10微米。

22.采用上述进一步的有益效果是:增强两种染料的发色效果,避免热敏涂层过厚导致下层的感热涂层无法正常显色。

23.本发明的目的之二,是提供一种双色无墨打印纸的制作方法。

24.本发明解决上述技术问题的技术方案如下:制备低熔点热敏涂料:混合研磨助剂2~20质量份、低熔点热敏染料5~15质量份、分散剂0.5~5质量份和水60~80质量份,直至低熔点热敏染料粒径范围为300~500纳米,之后混合玻璃微珠5~15质量份,所述玻璃微珠的粒径不大于2.5微米;

25.制备高熔点热敏涂料:混合研磨助剂2~20质量份、高熔点热敏染料5~15质量份、分散剂0.5~5质量份和水70~80质量份,直至高熔点热敏染料粒径范围为300-1000纳米:

26.制备显色剂:混合研磨显色剂2~15质量份、助剂5~15质量份、分散剂0.5~5质量份、和水70~80质量份,直至显色剂粒径范围为300-1000纳米,之后加入缓冲液1~2质量份;

27.将所述显色剂和所述高熔点热敏涂料按照1:1的质量比混合并涂布在纸基材上,涂布厚度为6~10微米,在90℃下烘干得到感热涂层;

28.将所述显色剂和所述低熔点热敏涂料按照1:1的质量比混合并涂布在所述感热涂层上,涂布厚度为1~5微米,在90℃下烘干得到所述双色无墨打印纸。

29.本发明的双色无墨打印纸的制作方法的有益效果是:采用上述制作方法能够显著提升得到的双色无墨打印纸热敏显色的清晰度,且其具有一定光反色能力,故进一步提升抗紫外能力。

30.进一步,所述显色剂为双酚a和/或双酚b,所述缓冲液为nahco3/h2co3缓冲液。

31.采用上述进一步的有益效果是:显色剂能够增强油墨的显色效果,缓冲液能够保证酸碱平衡。

32.根据本发明实施例,提供一种双色无墨打印纸,包括纸基、热敏涂层以及涂布于纸基和热敏涂层之间的感热涂层;热敏涂层由低熔点热敏涂料和显色剂涂布而成,低熔点热敏涂料包括助剂2~20质量份、低熔点热敏染料5~15质量份、分散剂0.5~5质量份以及玻璃微珠5~15质量份,玻璃微珠的粒径不大于2.5微米;该双色无墨打印纸在热敏涂层中引入玻璃微珠,能够显著提升热敏显色的清晰度,且其具有一定光反色能力,故进一步提升抗紫外能力。

附图说明

33.通过阅读参照以下附图所作的对非限制性实施例的详细描述,本发明的其它特

征、目的和优点将会变得更明显:

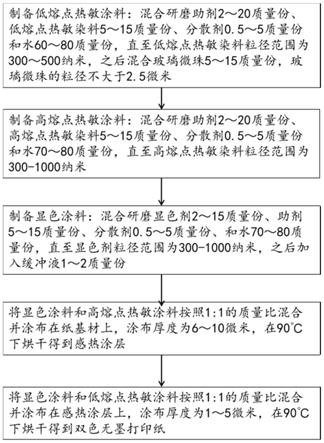

34.图1是本发明实施例制备双色无墨打印纸的流程图;

35.图2是本技术中各实施例和对比例的表征结果。

具体实施方式

36.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅用于解释相关发明,而非对该发明的限定。为了便于描述,附图中仅示出了与发明相关的部分。

37.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

38.本发明实施例提供一种双色无墨打印纸,包括纸基、热敏涂层以及涂布于纸基和热敏涂层之间的感热涂层;

39.其中,热敏涂层由低熔点热敏涂料和显色剂涂布而成,低熔点热敏涂料包括助剂2~20质量份、低熔点热敏染料5~15质量份、分散剂0.5~5质量份以及玻璃微珠5~15质量份,玻璃微珠的粒径不大于2.5微米;

40.感热涂层由高熔点热敏涂料和显色剂涂布而成,高熔点热敏涂料包括高熔点热敏染料,高熔点热敏染料的熔点高于低熔点热敏染料至少10℃。本技术实施例中的感热涂层的发色温度或熔化温度整体上高于热敏涂层,这样当加热温度从打印纸的上层传递过来时,首先加热较为敏感的热敏涂层,之后温度向下渗透达到感热涂层,并加热感热涂层,这样配合热敏涂层里的玻璃微珠,可以有效形成清晰且有层次的显色效果。

41.本发明实施例所提供的上述的双色无墨打印纸可以通过包括以下步骤的方法制备,如图1所示:

42.s101:制备低熔点热敏涂料:混合研磨助剂2~20质量份、低熔点热敏染料5~15质量份、分散剂0.5~5质量份和水60~80质量份,直至低熔点热敏染料粒径范围为300~500纳米,之后混合玻璃微珠5~15质量份,玻璃微珠的粒径不大于2.5微米;

43.s102:制备高熔点热敏涂料:混合研磨助剂2~20质量份、高熔点热敏染料5~15质量份、分散剂0.5~5质量份和水70~80质量份,直至高熔点热敏染料粒径范围为300-1000纳米:

44.s103:制备显色涂料:混合研磨显色剂2~15质量份、助剂5~15质量份、分散剂0.5~5质量份、和水70~80质量份,直至显色剂粒径范围为300-1000纳米,之后加入缓冲液1~2质量份;

45.s104:将显色涂料和高熔点热敏涂料按照1:1的质量比混合并涂布在纸基材上,涂布厚度为6~10微米,在90℃下烘干得到感热涂层;

46.s105:将显色涂料和低熔点热敏涂料按照1:1的质量比混合并涂布在感热涂层上,涂布厚度为1~5微米,在90℃下烘干得到双色无墨打印纸。

47.以下为本技术所提供的制备热敏涂料的方法的具体实施例。以下实施例及对比例中所涉及的原料,如无特殊说明,均为分析纯。

48.实施例1

49.第一步先制备低熔点热敏涂料:

50.取聚乙烯醇2质量份、低熔点热敏染料5质量份、分散剂0.5质量份和水60质量份进行研磨,直至低熔点热敏染料粒径范围为300纳米。研磨后,在低熔点热敏涂料中混合玻璃微珠5质量份。

51.上述所述的低熔点热敏染料选自红色三芳甲烷类染料。分散剂的型号为byk190。

52.第二步制备高熔点热敏染料:

53.混合研磨助剂2质量份、高熔点热敏染料5质量份、分散剂0.5质量份和水70质量份,直至高熔点热敏染料粒径范围为300纳米

54.上述高熔点热敏染料优选地为二乙氨基荧烷类热敏染料。

55.第三步制备显色涂料:

56.混合研磨显色剂2质量份、助剂5质量份、分散剂0.5质量份、和水70质量份,直至显色剂粒径范围为300纳米,之后加入缓冲液1质量份;

57.上述显色涂料为双酚a,上述缓冲液为nahco3/h2co3缓冲液。

58.低熔点热敏油墨:研磨后的低熔点热敏染料和显色涂料按照1:1进行混合,然后制备成低熔点热敏油墨。

59.高熔点热敏油墨:研磨后的高熔点热敏染料和显色涂料按照1:1进行混合,然后制备成高熔点热敏油墨。

60.第四步涂布:

61.用3#线棒将高熔点热敏油墨涂布在纸基材上并放入烘箱中90℃/3min,得到感热涂层,涂层厚度为6微米;

62.用3#线棒将低熔点热敏油墨涂在感热涂层上面,并放入烘箱中90℃/3min,得到热敏涂层,涂层厚度为2微米。

63.实施例2

64.第一步先制备低熔点热敏涂料:

65.取聚乙烯醇20质量份、低熔点热敏染料15质量份、分散剂5质量份和水80质量份进行研磨,直至低熔点热敏染料粒径范围为500纳米。研磨后,在低熔点热敏涂料中混合玻璃微珠15质量份。

66.上述所述的低熔点热敏染料选自红色三芳甲烷类染料。分散剂的型号为byk190。

67.第二步制备高熔点热敏染料:

68.混合研磨助剂20质量份、高熔点热敏染料15质量份、分散剂5质量份和水80质量份,直至高熔点热敏染料粒径范围为1000纳米

69.上述高熔点热敏染料优选地为二乙氨基荧烷类热敏染料。

70.第三步制备显色涂料:

71.混合研磨显色剂15质量份、助剂15质量份、分散剂5质量份、和水80质量份,直至显色剂粒径范围为1000纳米,之后加入缓冲液2质量份;

72.上述显色涂料为双酚a,上述缓冲液为nahco3/h2co3缓冲液。

73.低熔点热敏油墨:研磨后的低熔点热敏染料和显色涂料按照1:1进行混合,然后制备成低熔点热敏油墨。

74.高熔点热敏油墨:研磨后的高熔点热敏染料和显色涂料按照1:1进行混合,然后制备成高熔点热敏油墨。

75.第四步涂布:

76.用3#线棒将高熔点热敏油墨涂布在纸基材上并放入烘箱中90℃/3min,得到感热涂层,涂层厚度为10微米;

77.用3#线棒将低熔点热敏油墨涂在感热涂层上面,并放入烘箱中90℃/3min,得到热敏涂层,涂层厚度为5微米。

78.实施例3

79.第一步先制备低熔点热敏涂料:

80.取聚乙烯醇11质量份、低熔点热敏染料10质量份、分散剂3质量份和水70质量份进行研磨,直至低熔点热敏染料粒径范围为400纳米。研磨后,在低熔点热敏涂料中混合玻璃微珠10质量份。

81.上述所述的低熔点热敏染料选地选自红色三芳甲烷类染料。分散剂的型号为byk190。

82.第二步制备高熔点热敏染料:

83.混合研磨助剂11质量份、高熔点热敏染料10质量份、分散剂3质量份和水70质量份,直至高熔点热敏染料粒径范围为500纳米

84.上述高熔点热敏染料优选地为二乙氨基荧烷类热敏染料。

85.第三步制备显色涂料:

86.混合研磨显色剂8质量份、助剂10质量份、分散剂3质量份、和水70质量份,直至显色剂粒径范围为600纳米,之后加入缓冲液1质量份;

87.上述显色涂料为双酚a,上述缓冲液为nahco3/h2co3缓冲液。

88.低熔点热敏油墨:研磨后的低熔点热敏染料和显色涂料按照1:1进行混合,然后制备成低熔点热敏油墨。

89.高熔点热敏油墨:研磨后的高熔点热敏染料和显色涂料按照1:1进行混合,然后制备成高熔点热敏油墨。

90.第四步涂布:

91.用3#线棒将高熔点热敏油墨涂布在纸基材上并放入烘箱中90℃/3min,得到感热涂层,涂层厚度为8微米;

92.用3#线棒将低熔点热敏油墨涂在感热涂层上面,并放入烘箱中90℃/3min,得到热敏涂层,涂层厚度为3微米。

93.对比例1

94.除未在低熔点热敏涂料中混合玻璃微珠外,其余与实验例1相同。

95.对比例2

96.除未在低熔点热敏涂料中混合玻璃微珠外,其余与实验例2相同。

97.表征过程:

98.通过用斑马打印机用打印浓度为15和30,打印速度均为15.2cm/s将实验例和样品例打印成红黑色块,进行了紫外耐候测试及色密度测试,通过对比色密度的降低程度来判断玻璃微珠是否能够显著提升热敏显色的清晰度,及提升反射紫外线强度,防止热敏层字迹褪色,延长其使用寿命。通过用紫外加速老化机光照20小时,实验结果如图2所示:

99.结果显示加入了玻璃微珠的实验例的色密度降低程度

□elab

低于没有加玻璃微珠

的对比例,同时实验例的色密度d_vis大于对比例,该结果表明玻璃微珠的加入,提升了热敏显色的清晰度,有利于防止热敏层字迹褪色,延长其使用寿命。

100.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1