纤维、纤维制造方法与流程

1.本发明涉及一种纤维、纤维制造方法。

背景技术:

2.作为以煤炭为燃料的火力发电的一种方式,已知有整体煤气化联合循环发电(以下,也记载为igcc(integrated coal gasification combined cycle))。igcc中,以煤气化气体为燃料驱动燃气轮机以获得电力,并且回收燃气轮机的废热产生蒸汽,并通过所产生的蒸汽驱动蒸汽轮机以获得电力。

3.通过使用igcc,能够以相比以往的煤炭火力发电更高的热效率发电。具体而言,当为1400度~1500度级工频igcc的情况下,在送电端能够实现低位发热量标准48~50%左右的热效率。该热效率成为相比以往的超临界压力煤炭火力发电(sc煤炭火力发电))或超超临界压力煤炭火力发电(usc煤炭火力发电)的40%左右的热效率高,且与开发中的先进超超临界压力煤炭火力发电(a-usc煤炭火力发电)等同的热效率。并且,igcc能够利用在以往的煤炭火力发电中无法使用的劣质煤,因此能够期待燃料费的成本减少或燃料供应商的多元化。

4.如上,igcc有望作为高效率的新一代发电方法。然而,关于运转igcc时产生的废弃物,只确立了进行粉碎等加工而作为水泥的骨料利用的程度的利用方法(参考专利文献1),有待进一步改善。

5.以往技术文献

6.专利文献

7.专利文献1:日本特开2017-014052号公报

技术实现要素:

8.发明要解决的技术课题

9.本发明是鉴于上述课题而完成的,其目的在于提供一种能够更有效地利用从整体煤气化联合循环发电排出的废弃物的纤维、纤维制造方法。

10.用于解决技术课题的手段

11.为了解决上述课题,本发明所涉及的纤维的特征在于,作为原料包含从整体煤气化联合循环发电(igcc)排出的废弃物。

12.发明效果

13.根据本发明,能够提供一种能够更有效地利用从整体煤气化联合循环发电排出的废弃物的纤维、纤维制造方法。

附图说明

14.图1是表示实施例1中的原料(igcc废弃物)的成分组成的图。

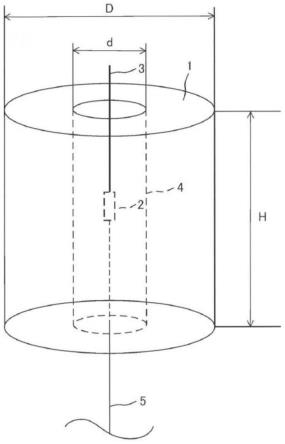

15.图2是表示在实施例1中利用的电炉的概略的图。

16.图3是表示实施例1的熔融纺丝性的结果的表格。

17.图4是表示实施例1的温度条件的表格。

18.图5是表示实施例1的温度条件的图表。

19.图6是由原料s1形成的纤维的xrd图谱。

20.图7是由原料s1形成的纤维的放大图(显微镜照片)。

21.图8是表示实施例2所涉及的原料的混合比例(%)的图。

22.图9是表示实施例2所涉及的废弃物等的成分组成的图。

23.图10是表示实施例2所涉及的原料的成分组成的图。

24.图11是表示实施例2所涉及的原料的熔融纺丝性等的结果的表格。

25.图12是表示实施例2的温度条件的表格。

26.图13是表示实施例2的温度条件的图表。

具体实施方式

27.以下,参考附图说明本发明的实施方式。另外,在以下说明中,

28.有时将sio2称为s成分,将sio2的含量记载为[s]。

[0029]

有时将al2o3称为a成分,将al2o3的含量记载为[a]。

[0030]

有时将cao称为c成分,将cao的含量记载为[c]。

[0031]

[实施方式1]

[0032]

本实施方式1所涉及的纤维将从整体煤气化联合循环发电(igcc)排出的废弃物(以下,也称为igcc废弃物。igcc废弃物中包含从igcc排出的熔渣、煤灰等)作为原料。作为原料的igcc废弃物以sio2及al2o3为主要成分,al2o3在纤维中的sio2及al2o3的总计中所占的比例在特定范围内,还含有特定量的cao。

[0033]

本实施方式1所涉及的纤维的原料为igcc废弃物,原料中的sio2及al2o3的总计含量优选为40质量%以上且70质量%以下。无论是[s]及[a]的总计小于40质量%还是超过70质量%的情况,均导致原料的熔融温度变高,或者熔融物的粘度变高,因此熔融纺丝性差。另外,熔融纺丝是指,将用热熔化原料而成的熔融物从形成在纺嘴上的孔(贯穿孔)排出而成为纤维状后,冷却并固化的方法。并且,熔融纺丝性是指熔融纺丝中纤维的制造容易程度。

[0034]

本实施方式1所涉及的纤维的原料中,al2o3在sio2和al2o3的总计中所占的比例([a]/([a]+[s]))(质量比)优选在0.15~0.40的范围内。无论是[a]/([a]+[s])(质量比)小于0.15还是超过0.40的情况,均导致纤维的熔融温度变高,或者熔融物的粘度变高,因此熔融纺丝性差。

[0035]

本实施方式1所涉及的纤维的原料中,cao的含量优选为5质量%以上且30质量%以下。cao的含量小于5质量%时,纤维的熔融温度变高,因此从节能的观点考虑不优选。并且,cao的含量更优选为30质量%以下。

[0036]

只要本实施方式1所涉及的纤维的原料调配为成分sio2、al2o3及cao满足上述组成条件,则能够对原料无制约地获得本实施方式1所涉及的纤维。作为本实施方式1所涉及的纤维的原料,优选使用通过整体煤气化联合循环发电(igcc)排出的废弃物(igcc废弃物)等。其理由在于,igcc废弃物作为主要成分包含sio2、al2o3,因此适合获得本实施方式1所涉

及的纤维,或能够抑制原料成本。

[0037]

另外,本实施方式1所涉及的纤维不排除包含不可避免的杂质。作为主要不可避免的杂质,存在mgo、na2o、k2o、tio2、cro2等。

[0038]

在本实施方式1中,原料的成分比(质量比)与熔融原料而制造的纤维的成分比(质量比)之间未发现实质性的差异。因此,能够将原料的成分比视为熔融该原料而制造的纤维的成分比。

[0039]

本实施方式1所涉及的纤维的非晶性高。因此,纤维几乎不存在因结晶相/非晶相界面的剥离引起的强度降低,从而能够获得高强度的纤维。

[0040]

在此,成为非晶质的尺度的非晶化度通过x射线衍射(xrd)图谱并由下述数学式(1)计算。

[0041]

非晶化度(%)=[la/(la+lc)]

×

100

···

(1)

[0042]

在上述(1)式中,la及lc分别如下。

[0043]

la:非晶质光晕的散射强度的积分数值。

[0044]

lc:对纤维进行x射线衍射分析时的晶质峰的散射强度的积分数值。

[0045]

本实施方式1所涉及的纤维的非晶化度虽然取决于其组成,但是通常显示90%以上的值。纤维的非晶化度高时,达到95%以上,在最高的情况下,基本上仅由非晶质相组成。在此,基本上仅由非晶质相组成是指,x射线衍射图谱中仅确认到非晶质光晕,而未确认到晶质峰。

[0046]

实施例1

[0047]

以下,对实施方式1所涉及的实施例1进行说明。

[0048]

在以下的试验例中,作为纤维的原料(原料s1),准备了通过整体煤气化联合循环发电(igcc)排出的igcc废弃物。igcc废弃物使用从国内的整体煤气化联合循环发电(integrated coal gasification combined cycle)排出之物。另外,原料s1成为igcc废弃物100%。

[0049]

并且,在本实施例1中,通过荧光x射线分析法对原料s1(igcc废弃物)的成分进行了分析。图1示出原料s1(igcc废弃物)的成分组成。

[0050]

并且,将原料s1制造成纤维时使用了电炉。将电炉的概略示于图2。电炉1是在中央形成有内径d为10cm的贯穿孔4的、高度h为60cm,外径d为50cm的圆筒体。在贯穿孔4内通过吊杆3吊有内径2.1cm、长度10cm的碳粒发热管2。在该碳粒发热管2中装入原料30g(原料s1)。在碳粒发热管2的底部中央设有直径2mm的孔,通过加热来熔融调配物时,利用重力从设置在碳粒发热管的底部的孔流出。所流出的熔融物与外部空气接触而冷却并固化而成为纤维。在此,所流出的熔融物会快速冷却,因此纤维基本上仅由非晶质组成。

[0051]

电炉通过规定的升温程序升温,但是预先确认了碳粒发热管2内的熔融物的温度以相比炉内温度低约50度的温度追随。

[0052]

将实施例1中的原料s1的熔融纺丝的条件及熔融纺丝的结果示于图3。

[0053]

另外,在本实施例1中,对熔融纺丝性进行如下评价。

[0054]

○

:成为连续的长丝。

[0055]

△

:熔融软化的原料从设置在碳粒发热管底部的孔流出,产生极短的纤维但不是连续的长丝。

[0056]

×

:从设置在碳粒发热管底部的孔不流出任何物质,不成丝。

[0057]

图3是汇总了在实施例a1、a2及比较例e1~e3中使用的原料s1的温度保持(退火)的有无、温度变化的有无、熔融纺丝性的结果的表格。图4是表示实施例a1、a2及比较例e1~e3的炉内温度的时间变化的表格。

[0058]

图4(a)是表示实施例a1的炉内温度的时间变化的表格。

[0059]

图4(b)是表示实施例a2的炉内温度的时间变化的表格。

[0060]

图4(c)是表示比较例e1的炉内温度的时间变化的表格。

[0061]

图4(d)是表示比较例e2的炉内温度的时间变化的表格。

[0062]

图4(e)是表示比较例e3的炉内温度的时间变化的表格。

[0063]

图5是将图4所示的实施例a1、a2及比较例e1~e3的炉内温度的时间变化图表化的图。

[0064]

(实施例a1)

[0065]

将原料s1置入碳粒发热管内。接着,将炉内温度升温至1350度(原料s1的温度为1300度)后,以约1350度保持规定时间(55分钟)(温度保持:

○

)。之后,改变炉内温度(温度变化:

○

)的同时确认了纺丝性的结果,原料s1成为纤维(熔融纺丝性:

○

)。

[0066]

(实施例a2)

[0067]

将原料s1置入碳粒发热管内。接着,将炉内温度升温至1375度(原料s1的温度为1325度)后,以约1375保持规定时间(120分钟)(温度保持:

○

)。之后,改变炉内温度(温度变化:

○

)的同时确认了纺丝性的结果,原料s1成为纤维(熔融纺丝性:

○

)。

[0068]

(比较例e1)

[0069]

将原料s1置入碳粒发热管内后,将炉内温度升温至1350度(原料s1的温度为1300度)后,以约1350度保持规定时间(94分钟)(温度保持:

○

)。之后,不改变炉内温度(温度变化:

×

)的情况下确认了纺丝性,但原料s1未成为纤维(熔融纺丝性:

×

)。

[0070]

(比较例e2)

[0071]

将原料s1置入碳粒发热管内后,将炉内温度升温至1400度(原料s1的温度为1350度)后,改变炉内温度(温度变化:

○

)的同时确认了纺丝性,但熔融软化的原料从设置在碳粒发热管底部的孔流出,产生极短的纤维但原料s1未成为纤维(熔融纺丝性:

△

)。并且,升温至1400度之后,未进行保持规定时间温度的温度保持(温度保持:

×

)。

[0072]

(比较例e3)

[0073]

将原料s1置入碳粒发热管内后,将炉内温度升温至1320度(原料s1的温度为1270度)后,以约1320度保持规定时间(20分钟)(温度保持:

○

)。之后,不改变炉内温度(温度变化:

×

)的情况下确认是否进行了纺丝,但原料s1未成为纤维(熔融纺丝性:

×

)。

[0074]

(考察)

[0075]

从实施例a1、a2及比较例e1~e3示出能够将通过整体煤气化联合循环发电(igcc)排出的igcc废弃物作为原料制造纤维的内容。

[0076]

作为以igcc废弃物为原料制造纤维的情况下的条件,能够确认到以下条件为优选。

[0077]

(1)加热至1300度以上。

[0078]

(2)在成形为纤维之前,以1300度以上的温度保持规定时间(优选为50分钟以上,

更优选为55分钟以上)。

[0079]

(3)改变igcc废弃物的温度(本实施例中,温度上升)的同时,使其从形成孔流出。

[0080]

图6是由原料s1形成的纤维的xrd图谱。如图6所示,在上述实施例a1中获得的纤维的x射线衍射(xrd)图谱中仅确认到非晶质光晕,而未确认到晶质峰。由此可知,由igcc废弃物生成的纤维基本上仅由非晶质组成。

[0081]

并且,图7是由图6所示的原料s1形成的纤维的放大图(显微镜照片)。如图7所示,能够获得外径超过500μm的纤维。该纤维如参考图6说明基本上仅由非晶质组成。认为其原因在于,成为熔融状态的igcc废弃物从设置在碳粒发热管2的底部中央的孔流出之后,通过淬冷无法获得规则性原子排列而成为非晶质。而且,在此次的实施例1中确认到,关于外径超过500μm的纤维基本上仅由非晶质组成。在此,一般认为纤维的外径越细,被冷却的速度越快,因此能够推断为若外径相比图7所示的纤维的外径(505.97μm)更细,则基本上仅由非晶质组成。更具体而言,能够推断出若是外径为500μm以下的纤维,则基本上仅由非晶质组成。

[0082]

[实施方式2]

[0083]

本实施方式2所涉及的纤维中,作为原料包含从整体煤气化联合循环发电(igcc)排出的废弃物。具体而言,本实施方式2所涉及的纤维,作为原料在从整体煤气化联合循环发电(igcc)排出的废弃物中包含从并非为以煤炭为燃料的igcc的火力发电厂排出的废弃物及玄武岩中的至少一个。

[0084]

另外,与实施方式1同样地,本实施方式2所涉及的纤维的原料中的sio2及al2o3的总计含量优选为40质量%以上且70质量%以下。并且,本实施方式2所涉及的纤维的原料中,al2o3在sio2及al2o3的总计中所占的比例([a]/([a]+[s]))(质量比)优选在0.15~0.40的范围内。并且,本实施方式2所涉及的纤维的原料中,cao的含量优选为5质量%以上且30质量%以下。并且,与实施方式1所涉及的纤维同样地,本实施方式2所涉及的纤维优选为基本上仅由非晶质相组成。

[0085]

实施例2

[0086]

以下,对实施方式所涉及的实施例2进行说明。

[0087]

本实施例2中,作为纤维的原料,准备了以规定的混合比例(质量%)混合了igcc废弃物、从并非为以煤为燃料的igcc的火力发电厂排出的废弃物及玄武岩的物质。以下、参考图8说明各原料s2~s11的混合比例(由于将小数点以下四舍五入,因此总计并不一定成为100%。)。另外,在图8中,igcc熔渣表示igcc废弃物,fa1~fa8表示并非为igcc的煤炭火力发电厂的废弃物(fa1~fa8是从不同的发电厂排出的废弃物)。并且,ba1表示玄武岩(basalt)。另外,本实施例2中,通过荧光x射线分析法对原料s2~s11的成分进行了分析。并且,由原料s2~s11制造纤维时,使用了参考图2说明的电炉。

[0088]

原料s2以从整体煤气化联合循环发电厂排出的igcc废弃物为50质量%,从煤炭火力发电厂fa2排出的废弃物为50质量%的比例混合。

[0089]

原料s3以从整体煤气化联合循环发电厂排出的igcc废弃物为75质量%,从煤炭火力发电厂fa2排出的废弃物为25质量%的比例混合。

[0090]

原料s4以从整体煤气化联合循环发电厂排出的igcc废弃物为90质量%,从煤炭火力发电厂fa2排出的废弃物为10质量%的比例混合。

[0091]

原料s5以从整体煤气化联合循环发电厂排出的igcc废弃物为30质量%,玄武岩(basalt)为5质量%,从煤炭火力发电厂fa2排出的废弃物为15质量%,从煤炭火力发电厂fa7排出的废弃物为50质量%的比例混合。

[0092]

原料s6以从整体煤气化联合循环发电厂排出的igcc废弃物为50质量%,从煤炭火力发电厂fa3排出的废弃物为50质量%的比例混合。

[0093]

原料s7以从整体煤气化联合循环发电厂排出的igcc废弃物为20质量%,从煤炭火力发电厂fa2排出的废弃物为10质量%,从煤炭火力发电厂fa3排出的废弃物为30质量%,从煤炭火力发电厂fa4排出的废弃物为40质量%的比例混合。

[0094]

原料s8以从整体煤气化联合循环发电厂排出的igcc废弃物为25质量%,从煤炭火力发电厂fa4排出的废弃物为10质量%,从煤炭火力发电厂fa6排出的废弃物为65质量%的比例混合。

[0095]

原料s9以从整体煤气化联合循环发电厂排出的igcc废弃物为10质量%,从煤炭火力发电厂fa2排出的废弃物为16质量%,从煤炭火力发电厂fa3排出的废弃物为36质量%,从煤炭火力发电厂fa6排出的废弃物为37质量%的比例混合。

[0096]

原料s10以从整体煤气化联合循环发电厂排出的igcc废弃物为25质量%,从煤炭火力发电厂fa4排出的废弃物为10质量%,从煤炭火力发电厂fa6排出的废弃物为65质量%的比例混合。

[0097]

原料s11以从整体煤气化联合循环发电厂排出的igcc废弃物为60质量%,从煤炭火力发电厂fa2排出的废弃物为40质量%的比例混合。

[0098]

并且,在本实施例2中,通过荧光x射线分析法对成为原料s2~s11的废弃物及玄武岩(废弃物等)的成分进行了分析。分析时使用philips japan,ltd.的荧光x射线分析装置(philips pw2404),将荧光x射线分析装置的试样室设为真空状态并对废弃物等的成分进行了分析。图9示出实施例2所涉及的废弃物等的成分组成。另外,在下述中,0质量%是指无法测量的程度的微量,严格意义上不是“0”。

[0099]

从国内的整体煤气化联合循环发电厂排出的igcc废弃物中,[f]为9质量%,[s]为54质量%,[a]为11质量%,[c]为17质量%,其他含量为9质量%。

[0100]

玄武岩(basalt ba1)中,[f]为19质量%,[s]为46质量%,[a]为11质量%,[c]为17质量%,其他含量为6质量%。

[0101]

从国内的煤炭火力发电厂fa1排出的废弃物中,[f]为13质量%,[s]为57质量%,[a]为17质量%,[c]为6质量%,其他含量为7质量%。

[0102]

从国内的煤炭火力发电厂fa2排出的废弃物中,[f]为55质量%,[s]为35质量%,[a]为5质量%,[c]为2质量%,其他含量为3质量%。

[0103]

从国内的煤炭火力发电厂fa3排出的废弃物中,[f]为2质量%,[s]为62质量%,[a]为27质量%,[c]为3质量%,其他含量为5质量%。

[0104]

从国内的煤炭火力发电厂fa4排出的废弃物中,[f]为97质量%,[s]为0质量%,[a]为0质量%,[c]为0质量%,其他含量为3质量%。

[0105]

从国内的煤炭火力发电厂fa5排出的废弃物中,[f]为21质量%,[s]为35质量%,[a]为12质量%,[c]为22质量%,其他含量为10质量%。

[0106]

从国内的煤炭火力发电厂fa6排出的废弃物中,[f]为1质量%,[s]为73质量%,

[a]为22质量%,[c]为0质量%,其他含量为4质量%。

[0107]

从国内的煤炭火力发电厂fa7排出的废弃物中,[f]为1质量%,[s]为19质量%,[a]为17质量%,[c]为55质量%,其他含量为8质量%。

[0108]

从国内的煤炭火力发电厂fa8排出的废弃物中,[f]为0质量%,[s]为34质量%,[a]为13质量%,[c]为42质量%,其他含量为11质量%。

[0109]

图10是表示实施例2所涉及的原料s2~s11的成分组成的图。图10所示的成分组成由图8的各原料s2~s11的混合比例及图9的废弃物等的成分组成计算。另外,由于将小数点以下四舍五入,因此总计并不一定成为100%。

[0110]

原料s2中,[f]为32质量%,[s]为45质量%,[a]为8质量%,[c]为10质量%,其他含量为6质量%。并且,[s]+[a]为53质量%,[a]/([s]+[a])为0.15。

[0111]

原料s3中,[f]为21质量%,[s]为49质量%,[a]为10质量%,[c]为13质量%,其他含量为8质量%。并且,[s]+[a]为59质量%,[a]/([s]+[a])为0.16。

[0112]

原料s4中,[f]为14质量%,[s]为52质量%,[a]为10质量%,[c]为16质量%,其他含量为8质量%。并且,[s]+[a]为63质量%,[a]/([s]+[a])为0.17。

[0113]

原料s5中,[f]为12质量%,[s]为33质量%,[a]为13质量%,[c]为34质量%,其他含量为8质量%。并且,[s]+[a]为46质量%,[a]/([s]+[a])为0.28。

[0114]

原料s6中,[f]为6质量%,[s]为58质量%,[a]为19质量%,[c]为10质量%,其他含量为7质量%。并且,[s]+[a]为77质量%,[a]/([s]+[a])为0.25。

[0115]

原料s7中,[f]为47质量%,[s]为33质量%,[a]为11质量%,[c]为5质量%,其他含量为4质量%。并且,[s]+[a]为44质量%,[a]/([s]+[a])为0.25。

[0116]

原料s8中,[f]为13质量%,[s]为61质量%,[a]为17质量%,[c]为5质量%,其他含量为4质量%。并且,[s]+[a]为78质量%,[a]/([s]+[a])为0.22。

[0117]

原料s9中,[f]为11质量%,[s]为60质量%,[a]为20质量%,[c]为3质量%,其他含量为6质量%。并且,[s]+[a]为80质量%,[a]/([s]+[a])为0.25。

[0118]

原料s10中,[f]为13质量%,[s]为61质量%,[a]为17质量%,[c]为5质量%,其他含量为4质量%。并且,[s]+[a]为78质量%,[a]/([s]+[a])为0.22。

[0119]

原料s11中,[f]为27质量%,[s]为46质量%,[a]为9质量%,[c]为11质量%,其他含量为7质量%。并且,[s]+[a]为55质量%,[a]/([s]+[a])为0.16。

[0120]

图11是汇总了原料s2~s11的温度保持(退火)的有无、温度变化的有无、熔融纺丝性的结果的表格。图12是表示实施例2的原料s2~s11的温度条件(炉内温度的时间变化)的表格。在此,

[0121]

图12(a)是表示实施例a3、a4的炉内温度的时间变化的表格。

[0122]

图12(b)是表示比较例a5的炉内温度的时间变化的表格。

[0123]

图12(c)是表示比较例e4~9的炉内温度的时间变化的表格。

[0124]

图12(d)是表示比较例e10的炉内温度的时间变化的表格。

[0125]

并且,图13是将实施例2的原料s2~s11的温度条件(炉内温度的时间变化)图表化的图。

[0126]

(实施例a3)

[0127]

将原料s2置入碳粒发热管内。接着,将炉内温度从室温(25℃)升温至约1375℃(原

料温度1325℃)后,以约1375℃保持了1小时(温度保持:

○

)。之后,将炉内温度经过15小时从约1375℃(原料温度1325℃)升温至约1450℃(原料温度1400℃)的同时(温度变化:

○

),利用重力使熔融物从设置在碳粒发热管的底部的孔流出。熔融物固化而成为球状的物质从设置在碳粒发热管的底部中央的孔落下,接着,熔融物以纤维状落下,由此生成纤维(熔融纺丝性:

○

)。并且,观察由原料s2获得的纤维的xrd图谱的结果,确认到晶质峰(非晶质性:

×

)。

[0128]

(实施例a4)

[0129]

将原料s3置入碳粒发热管内。接着,将炉内温度从室温(25℃)升温至约1375℃(原料温度1325℃)后,以约1375℃保持了1小时(温度保持:

○

)。之后,将炉内温度经过15小时从约1375℃(原料温度1325℃)升温至约1450℃(原料温度1400℃)的同时(温度变化:

○

),利用重力使熔融物从设置在碳粒发热管的底部的孔流出。熔融物固化而成为球状的物质从设置在碳粒发热管的底部中央的孔落下,接着,熔融物以纤维状落下,由此生成纤维(熔融纺丝性:

○

)。并且,观察由原料s3获得的纤维的xrd图谱的结果,在纤维的x射线衍射(xrd)图谱中仅确认到非晶质光晕,而未确认到晶质峰(非晶质性:

○

)。

[0130]

(实施例a5)

[0131]

将原料s4置入碳粒发热管内。接着,将炉内温度从室温(25℃)升温至约1375℃(原料温度1325℃)后,以约1375℃保持了1小时(温度保持:

○

)。之后,将炉内温度经过8小时从约1375℃(原料温度1325℃)升温至约1400℃(原料温度1350℃)的同时(温度变化:

○

),利用重力使熔融物从设置在碳粒发热管的底部的孔流出。熔融物固化而成为球状的物质从设置在碳粒发热管的底部中央的孔落下,接着,熔融物以纤维状状落下,由此生成纤维(熔融纺丝性:

○

)。并且,观察由原料s4获得的纤维的xrd图谱的结果,在纤维的x射线衍射(xrd)图谱中仅确认到非晶质光晕,而未确认到晶质峰(非晶质性:

○

)。

[0132]

(比较例e4)

[0133]

将原料s5置入碳粒发热管内。接着,将炉内温度从室温(25℃)升温至约1375℃(原料温度1325℃)后,以约1375℃保持了1小时(温度保持:

○

)。之后,将炉内温度经过5小时从约1375℃(原料温度1325℃)升温至约1400℃(原料温度1350℃)的同时(温度变化:

○

),利用重力使熔融物从从设置在碳粒发热管的底部的孔流出。熔融物固化而成为球状的物质从设置在碳粒发热管的底部中央的孔落下,但是,熔融物未以纤维状落下,未生成纤维(熔融纺丝性:

×

)。另外,未获得纤维,因此未确认xrd图谱(非晶质性:-)。

[0134]

(比较例e5)

[0135]

将原料s6置入碳粒发热管内。接着,将炉内温度从室温(25℃)升温至约1375℃(原料温度1325℃)后,以约1375℃保持了1小时(温度保持:

○

)。之后,将炉内温度经过5小时从约1375℃(原料温度1325℃)升温至约1400℃(原料温度1350℃)的同时(温度变化:

○

),利用重力使熔融物从设置在碳粒发热管的底部的孔流出。熔融物从设置在碳粒发热管的底部中央的孔未以纤维状落下(熔融纺丝性:

×

)。另外,未获得纤维,因此未确认xrd图谱(非晶质性:-)。

[0136]

(比较例e6)

[0137]

将原料s7置入碳粒发热管内。接着,将炉内温度从室温(25℃)升温至约1375℃(原料温度1325℃)后,以约1375℃保持了1小时(温度保持:

○

)。之后,将炉内温度经过5小时从

约1375℃(原料温度1325℃)升温至约1400℃(原料温度1350℃)的同时(温度变化:

○

),利用重力使熔融物从设置在碳粒发热管的底部的孔流出。熔融物从设置在碳粒发热管的底部中央的孔未以纤维状落下(熔融纺丝性:

×

)。另外,未获得纤维,因此未确认xrd图谱(非晶质性:-)。

[0138]

(比较例e7)

[0139]

将原料s8置入碳粒发热管内。接着,将炉内温度从室温(25℃)升温至约1375℃(原料温度1325℃)后,以约1375℃保持了1小时(温度保持:

○

)。之后,将炉内温度经过5小时从约1375℃(原料温度1325℃)升温至约1400℃(原料温度1350℃)的同时(温度变化:

○

),利用重力使熔融物从设置在碳粒发热管的底部的孔流出。熔融物从设置在碳粒发热管的底部中央的孔未以纤维状落下(熔融纺丝性:

×

)。另外,未获得纤维,因此未确认xrd图谱(非晶质性:-)。

[0140]

(比较例e8)

[0141]

将原料s9置入碳粒发热管内。接着,将炉内温度从室温(25℃)升温至约1375℃(原料温度1325℃)后,以约1375℃保持了1小时(温度保持:

○

)。之后,将炉内温度经过5小时从约1375℃(原料温度1325℃)升温至约1400℃(原料温度1350℃)的同时(温度变化:

○

),利用重力使熔融物从设置在碳粒发热管的底部的孔流出。熔融物从设置在碳粒发热管的底部中央的孔未以纤维状落下(熔融纺丝性:

×

)。另外,未获得纤维,因此未确认xrd图谱(非晶质性:-)。

[0142]

(比较例e9)

[0143]

将原料s10置入碳粒发热管内。接着,将炉内温度从室温(25℃)升温至约1375℃(原料温度1325℃)后,以约1375℃保持了1小时(温度保持:

○

)。之后,将炉内温度经过5小时从约1375℃(原料温度1325℃)升温至约1400℃(原料温度1350℃)的同时(温度变化:

○

),利用重力使熔融物从设置在碳粒发热管的底部的孔流出。熔融物从设置在碳粒发热管的底部中央的孔未以纤维状落下(熔融纺丝性:

×

)。另外,未获得纤维,因此未确认xrd图谱(非晶质性:-)。

[0144]

(比较例e10)

[0145]

将原料s11置入碳粒发热管内。接着,将炉内温度从室温(25℃)至约800℃(原料温度750℃)经过约20分钟升温后,改变升温速度,将炉内温度经过约60分钟从约800℃(原料温度750℃)升温至约1350℃(原料温度1300℃)。之后,进一步改变升温速度,将炉内温度经过约340分钟从约1350℃(原料温度1300℃)升温至约1375℃(原料温度1325℃)的同时(温度变化:

○

),利用重力使熔融物从设置在碳粒发热管的底部的孔流出(熔融纺丝性:

○

、温度保持:

×

)。并且,观察由原料s11获得的纤维的xrd图谱的结果,确认到晶质峰(非晶质性:

×

)。

[0146]

(考察)

[0147]

从上述实施例2的结果示出,能够由包含通过整体煤气化联合循环发电(igcc)排出的igcc废弃物的原料制造纤维。更具体地示出,除了igcc废弃物之外,还能够由包含从并非为以煤炭为燃料的igcc的火力发电厂排出的废弃物及玄武岩中的至少一个的原料制造纤维。

[0148]

并且,从实施例2的结果可知,纤维的原料中的sio2及al2o3的总计含量优选为40质

量%以上且70质量%以下。并且,可知纤维的原料中,al2o3在sio2及al2o3的总计中所占的比例([a]/([a]+[s]))(质量比)优选在0.15~0.40的范围内。并且,可知纤维的原料中,cao的含量优选为5质量%以上且30质量%以下。

[0149]

并且,虽然不是本发明所必需的结构,但是,纤维几乎不会因结晶相/非晶相界面的剥离而导致强度降低,为了获得高强度的纤维,优选基本上仅由非晶质相构成。

[0150]

产业上的可利用性

[0151]

由包含igcc废弃物的原料获得的纤维加工成粗纱、短切原丝、织造物、无纺布等,能够用作包覆材料或加固材料。

[0152]

符号说明

[0153]

1-电炉,2-碳粒发热管,3-吊杆,4-开口部,5-纤维,d-电炉外径,h-电炉高度,d-电炉开口部内径。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1