一种PCB板压合制程的高温压合纤维板及其制备方法与流程

一种pcb板压合制程的高温压合纤维板及其制备方法

技术领域

1.本发明属于pcb压合技术领域,具体涉及一种pcb板压合制程的高温压合纤维板及其制备方法。

背景技术:

2.在多层pcb板制造工艺中,需要对经过pcb芯板组件进行层压,具体的,芯板组件包括有芯板、铜箔基层、芯板基材、以及电镀在芯板基材表面的铜箔线路。

3.由于在pcb板压合时,需经高温热压成型,为了不使层压板受到磨损、沾污而要求在热压制版过程中在层压板的上、下两面各铺垫一层或多层缓冲垫进行保护。牛皮纸作为再生环保的包装材质,现已经被市场所熟知,并被市场所追捧。目前pcb板行业压合制程通常采用牛皮纸作为传热缓冲,具体是将牛皮纸放置在压合机的热板(platern)与钢板之间,以缓和最接近板材的升温曲线,使多张待压的基板或多层板之间,尽量拉近其各层板材的温度差异,一般常用的规格为90磅到150磅。由于高温高压后,牛皮纸中纤维已被压断,不再具有韧性而难以发挥功能,故必须设法换新。但此种牛皮纸存在的缺陷:一是热传导率较差,且耐高温性能较差,通常耐热温度在220℃左右,而pcb板压合制程中通常温度超过220℃,此时牛皮纸因高温易发生脆化导致无法继续使用;二是现有的牛皮纸在pcb压合制程中通常最高只能压合四次,四次压合后便需要更换新的牛皮纸,这使得综合成本较高。因此,有必要开发一种代替pcb板压合制程中的牛皮纸的传热缓冲用材质。

技术实现要素:

4.针对上述存在的技术问题,本发明提供了一种pcb板压合制程的高温压合纤维板及其制备方法。

5.本发明的技术方案是:

6.本发明的其中一个目的在于提供一种pcb板压合制程的高温压合纤维板,所述的高温压合纤维板由制浆和改性剂按照制浆工艺经精细除砂制得纸浆板后经压光及修边工序制得,其中改性剂占制浆的重量百分比为0.5-2.0%;

7.制得的所述高温压合纤维板经检测:水分含量为2%-6%,最高耐温温度为280℃,表面平整且裁切端面无毛边,压合次数大于五次且压合五次的厚度变化率≤2.5%。

8.优选地,所述制浆包括木浆和竹浆中的一种或两种。

9.优选地,所述改性剂包括纳米聚酰胺、氢氧化铝和纯净水,其中氢氧化铝占整个改性剂重量的10%-20%,纳米聚酰胺占整个改性剂重量的15%,余量为纯净水。

10.优选地,所述的高温压合纤维板的厚度为0.9mm-1.8mm。

11.本发明的另一个目的在于提供上述的pcb板压合制程的高温压合纤维板的制备方法,步骤包括:

12.s 1、提供木片和竹片,采用制浆工艺制得混合浆并添加改性剂混匀;

13.s2、将添加有改性剂的混合浆制得纸浆板,干燥直至水分含量为2%-6%得到纤维

板坯体;

14.s3、将干燥得到的纤维板坯体用压光机压光处理使得表面平整且厚度在0.9mm-1.8mm之间;

15.s4、将经压光处理的纤维板坯体采用修毛边设备修毛边,即得所述的高温压合纤维板。

16.本发明的还一个目的在于提供上述的pcb板压合制程的高温压合纤维板的制备方法,步骤包括:

17.s 1、提供木片或竹片,采用制浆工艺制得木浆或竹浆并添加改性剂混匀;

18.s2、将添加有改性剂的木浆或竹浆制得纸浆板,干燥直至水分含量为2%-6%得到纤维板坯体;

19.s3、将干燥得到的纤维板坯体用压光机压光处理使得表面平整且厚度在0.9mm-1.8mm之间;

20.s4、将经压光处理的纤维板坯体采用修毛边设备修毛边,即得所述的高温压合纤维板。

21.优选地,在步骤s1和步骤s2之间还包括精细除砂工艺,步骤如下:

22.s 11、将添加有改性剂的木浆或竹浆或混合浆经过滤处理,以去除粒径≥0.5mm的颗粒,保证浆料的颗粒度在0.5mm以下。

23.优选地,步骤s11中,过滤处理包括三道过滤工序,第一道过滤截除粒径大于1.0mm的颗粒,第二道过滤截除粒径在0.5-1.0mm的颗粒,第三道过滤保留粒径0.5mm以下的过滤物。

24.优选地,步骤s1中,改性剂占木浆或竹浆或混合浆的重量百分比为0.5%-2.0%。

25.优选地,步骤s4制得的高温压合纤维板的最高耐温温度为280℃。

26.与现有技术相比,本发明的优点是:

27.本发明的pcb板压合制程的高温压合纤维板,通过在木浆和/或竹浆中加入适量的改性剂,使得最终制成的纤维板的最高耐温温度达到280℃,适用于代替现有的牛皮纸应用到pcb板的压合制程中作为传热缓冲,压合次数相比现有的牛皮纸更多,解决了现有技术的牛皮纸所无法达到的温度,降低了现有pcb板压合制程的生产成本,具有良好的经济效益,提高了生产效率,而且纤维板的表面平整无毛边,提高最终pcb板的品质,产品的良率提高了1-2个百分点。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

29.实施例1

30.本发明实施例提供一种pcb板压合制程的高温压合纤维板,由制浆和改性剂按照制浆工艺制得纸浆板后,再将纸浆板经压光机压光及修边设备修边工序制得。其中按照制浆重量的0.5%-2%的重量百分比添加改性剂,之后再将两者搅拌混合均匀,经精细除砂后,使用抄纸设备制成纸浆板,干燥至水分含量达到2%-6%得到纤维板坯体,之后对纤维

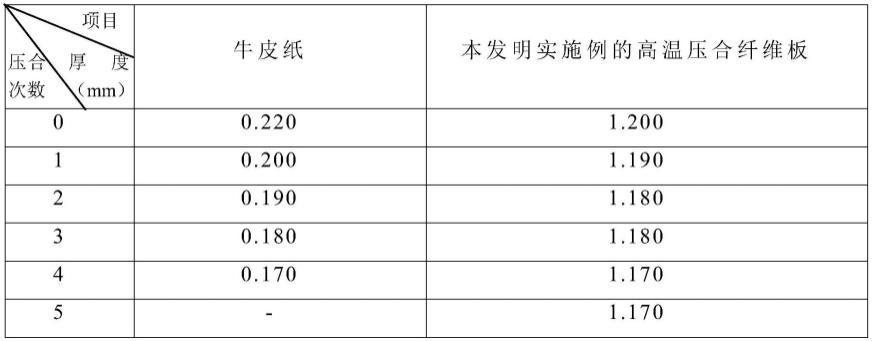

板坯体依次进行压光和修毛边操作处理,最后得到所需的高温压合纤维板,经检测:所得的高温压合纤维板的厚度在0.9mm-1.8mm范围(厚度检测依照gb451.3-89测试方法采用千分尺测试),最高耐温温度达280℃,相比现有的牛皮纸的耐温性能提高了达60℃,也即耐温性能数量级提升。而且纤维板表面平整且无毛边,裁切后裁切端面无毛边,热压弹性好,将其应用到pcb板压合制程中,叠层数量相同,采用相同的压机程式,对牛皮纸和本发明实施例得到的高温压合纤维板的压合厚度变化,见下表1。

31.表1现有常规的牛皮纸和本发明实施例的高温压合纤维板的厚度变化

[0032][0033]

注:表中牛皮纸压合第5次时已经无法继续使用,需要更换新的牛皮纸,故而表中用

“‑”

表示已经报废,不再进行测试。

[0034]

由上表得知,在pcb板压合制程中,现有普通的牛皮纸只能重复利用四次,厚度变化率高达15%,已经无法满足pcb板压合制程使用了,也即报废了,需要重新更换新的牛皮纸进行pcb板压合。

[0035]

成本上,一、本发明的加工费用相比现有的牛皮纸加工费用便宜6.25%;二、本发明实施例的高温压合纤维板按照市场价格7500元/吨重复使用5次(未碳化、可继续使用),核算成本为1500元/次;传统的牛皮纸按照市场价格8000元/吨重复使用4次(碳化严重,不可继续使用),核算成本为2000元/次。按照使用相同次数后进行回收,本发明实施例的高温压合纤维板的市场回收价格比现有的牛皮纸贵10%。综上可知,使用本发明实施例制得的高温压合纤维板作为pcb板压合制程的热传缓冲材料代替现有的牛皮纸,可以节省大约30%的成本。

[0036]

本发明实施例的高温压合纤维板对水分含量有极高的要求,防止在pcb板压合制程时高温压合纤维板粘合在钢板上,本发明实施例的高温压合纤维板的水分含量控制在2%-6%(检测采用gb/t462-2008测试方法测试),优选地,控制在5%-6%,可以有效的控制压合制程中粘合在钢板上,同时又能保证较好的热传缓冲效果,提高压合次数也即使用寿命。相比现有普通的纤维板或纸浆板,其水分含量得到极大的改善和控制,对于水分含量的控制,可以通过控制干燥温度为200℃-300℃,时间控制在10min-30min。

[0037]

对于本发明实施例的高温压合纤维板的厚度而言,优选为0.9mm-1.8mm,比如0.9mm、1.0mm、1.2mm、1.4mm、1.6mm、1.8mm等等,相比现有常规的牛皮纸的厚度大约在0.22mm,厚度得到大大提升,减少了pcb板压合制程中缓冲垫的数量,减少了叠板时间,提高了生产效率。

[0038]

pcb板压合制程中得到的pcb板的板厚均匀性对比:采用tg 170材料,叠板8层,压

合4面排版,压合程式组别是it180i,压合板厚要求是0.097

±

0.004mil。使用现有常规的牛皮纸压合后的板厚:测试10片板的数据最小是0.0947mil,最大0.0978mil。而使用本发明实施例制得的高温压合纤维板压合后的板厚:数据最小是0.0953mil,最大是0.0976mil。因此,通过测试对比,使用本发明实施例的高温压合纤维板压合后的板厚数据均匀性比使用牛皮纸压合后的板厚均匀性要好。

[0039]

本发明实施例制得的高温压合纤维板依照gb/t2914-2008的测试方法测试得到横向抗张强度>3.8kn

·

m。

[0040]

对于制浆而言,优选地采用木浆,也可以适当地用竹浆代替部分木浆,竹浆的目的在于一方面增加成型的高温压合纤维板的表面光滑度,另一方面可以一定程度的降低成本。作为可替换的,制浆也可以全部为木浆或全部为竹浆。可选地,当制浆包括木浆和竹浆时,木浆和竹浆的重量百分比为(50%-90%):(10%-50%)。优选地,木浆和竹浆的重量百分比为70%:30%。而对于木浆而言,优选地全部采用针叶木浆,因其含有杂质较少,可以保证压合过程中不伤及钢板及pcb板而导致影响pcb板的品质;同时木浆采用针叶木浆,最终制得的压合纤维板的传热性能平稳,均匀无波动,传热速率稳定,且韧性好。作为可替换的实施例,木浆也可以包括针叶木浆和阔叶木浆。具体的,以针叶木浆为主(比如占比70%),适当的阔叶木浆(比如占比30%)代替部分的针叶木浆制成混合木浆。

[0041]

本发明实施例中在制浆中添加改性剂以增加高温压合纤维板的耐高温性能,本发明的改性剂包括纳米聚酰胺、氢氧化铝和纯净水,其中氢氧化铝占整个改性剂重量的10%-20%,纳米聚酰胺占整个改性剂重量的15%,余量为纯净水。本发明通过优化控制改性剂与制浆的比例,通过加入制浆重量百分比0.5%-2%的改性剂,可以大大提高纤维板的耐高温性能,而且还能赋予最终的纤维板的表面光滑平整的特性。本发明实施例通过选择合适的改性剂已经通过优化设计改性剂的添加量,使得最终制得高温压合纤维板的最高耐温温度达280℃,相比现有技术中的牛皮纸的耐高温性能得到大大提高,可以降低pcb板压合制程中高温下缓冲垫的碳化情况,从而提高缓冲垫的使用寿命,降低使用成本。需要说明的是,本发明实施例中改性剂使用时选择在调浆箱或混合箱处经计量泵连续加入,使用时需要将其稀释5-10倍加入配浆池,ph值范围在6-9。

[0042]

随着科技的发展,pcb板的性能也要求更高,这就对pcb板制程中的工艺也提出了更高的要求,例如温度要求更高或者压合压力要求更高,这就使得现有的牛皮纸无法满足现有的pcb板制程工艺,而本发明实施例得到的高温压合纤维板正好解决了现有牛皮纸的缺陷,将本发明实施例的高温压合纤维板用于pcb板制程中压合得到的pcb板品质更好。

[0043]

实施例2

[0044]

本发明实施例提供了一种上述实施例的用于pcb板压合制程中的高温压合纤维板的制备方法,包括以下步骤:

[0045]

s1、提供针叶木片,采用制浆工艺得到木浆并添加适量的改性剂混匀;

[0046]

s2、将添加有改性剂的木浆用抄纸设备制得纸浆板,干燥直至水分含量为2%-6%得到纤维板坯体;

[0047]

s3、将干燥得到的纤维板坯体用压光机压光处理使得表面平整且厚度在0.9-1.8mm之间;

[0048]

s4、将经压光处理的纤维板坯体采用修毛边设备修毛边,即得所述的高温压合纤

维板。

[0049]

实施例3

[0050]

与实施例2不同在于s1步骤,具体的如下:

[0051]

s1、提供针叶木片和阔叶木片,采用制浆工艺制得混合浆并添加适量的改性剂混匀;

[0052]

s2、将添加有改性剂的混合浆制得纸浆板,干燥直至水分含量为2%-6%得到纤维板坯体;

[0053]

s3、将干燥得到的纤维板坯体用压光机压光处理使得表面平整且厚度在0.9mm-1.8mm之间;

[0054]

s4、将经压光处理的纤维板坯体采用修毛边设备修毛边,即得所述的高温压合纤维板。

[0055]

实施例4

[0056]

与实施例2和3不同在于s1步骤,具体的如下:

[0057]

s 1、提供竹片,采用制浆工艺制得竹浆并添加适量的添加剂混匀;

[0058]

s2、将添加有改性剂的竹浆制得纸浆板,干燥直至水分含量为2%-6%得到纤维板坯体;

[0059]

s3、将干燥得到的纤维板坯体用压光机压光处理使得表面平整且厚度在0.9mm-1.8mm之间;

[0060]

s4、将经压光处理的纤维板坯体采用修毛边设备修毛边,即得所述的高温压合纤维板。

[0061]

实施例5

[0062]

与实施例2、3和4不同在于s1步骤,具体的如下:

[0063]

s 1、提供针叶木片和竹片,采用制浆工艺得到混合浆并添加适量的改性剂混匀;

[0064]

s2、将添加有改性剂的混合浆制得纸浆板,干燥直至水分含量为2%-6%得到纤维板坯体;

[0065]

s3、将干燥得到的纤维板坯体用压光机压光处理使得表面平整且厚度在0.9mm-1.8mm之间;

[0066]

s4、将经压光处理的纤维板坯体采用修毛边设备修毛边,即得所述的高温压合纤维板。由于加入了竹浆,竹浆的作用一方面可以降低成本,另一方面也只主要的作用是可以提高最终制得的高温压合纤维板的表面光滑度,从而确保pcb板的压合的最终产品品质。

[0067]

实施例6

[0068]

与实施例2-5不同在于s1步骤,具体的如下:

[0069]

s 1、提供针叶木片、阔叶木片和竹片,采用制浆工艺制得混合浆并添加适量的改性剂混匀;

[0070]

s2、将添加有改性剂的混合浆制得纸浆板,干燥直至水分含量为2%-6%得到纤维板坯体;

[0071]

s3、将干燥得到的纤维板坯体用压光机压光处理使得表面平整且厚度在0.9mm-1.8mm之间;

[0072]

s4、将经压光处理的纤维板坯体采用修毛边设备修毛边,即得所述的高温压合纤

维板。

[0073]

实施例7

[0074]

与实施例2-6不同之处,在于在步骤s1和步骤s2之间还包括精细除砂工艺,步骤如下:

[0075]

s 11、将添加有改性剂的木浆或竹浆或混合浆经过滤处理,以去除粒径≥0.5mm的颗粒,保证浆料的颗粒度在0.5mm以下。

[0076]

具体的,步骤s11中,过滤处理包括三道过滤工序,第一道过滤截除粒径大于1.0mm的颗粒,第二道过滤截除粒径在0.5-1.0mm的颗粒,第三道过滤保留粒径0.5mm以下的过滤物。过滤处理采用纱布过滤。通过设置过滤处理工序,可以保证颗粒度较小且无颗粒度较大的杂质,从而使得制得的高温压合纤维板的表面粗糙度较小也即较为平整,防止在pcb板的压合制程中较大粒径的颗粒在纤维板的厚度被压小的时候露出且在压合制程中嵌入到钢板和pcb板中导致pcb板的压合品质受到影响,可以大大提高pcb板压合的最终产品品质,显著改善了压合质量和提高了产品整体良率。需要说明的是,由于实施例2中采用的仅仅为针叶木浆,纤维较细,杂质较少,也可以不进行精细除砂工艺。

[0077]

对于实施例2-实施例7中,压光和修毛边处理中所涉及的压光机和修毛边设备的具体结构和参数在此不做特别限定和描述。

[0078]

对比实施例

[0079]

与实施例2-7不同之处在于s1步骤,对比实施例中不添加改性剂,通过制浆工艺得到制浆后用抄纸设备制得纸浆板。经检测最终得到的高温压合纤维板的耐高温范围小于230摄氏度。实施例2-实施例7制得的高温压合纤维板的耐高温范围在250℃-280℃,也就是说最高耐温温度达到280℃,对比实施例制得的高温压合纤维板的耐高温性能相比本发明实施例2-7制得的高温压合纤维板的耐高温性能要差8%-20%,比现有技术中的牛皮纸的耐高温性能提升了接近60℃。

[0080]

需要说明的是,实施例2、实施例3、实施例4、实施例5、实施例6、实施例7和对比实施例中,s2步骤中,可以添加适量的水,比如水占浆料的重量百分比为5%-10%。

[0081]

本发明实施例的高温压合板的制备方法,步骤简单,直接在现有的制浆工艺的基础上简单变动而成,相比现有的牛皮纸的制备工艺步骤更简单,成本更低。经申请人测试,使用本发明的制备方法的加工费用相比现有的牛皮纸的加工费用便宜6.25%。

[0082]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明的。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明的所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1