一种中空氧化锆纤维及其无模板制备方法

1.本发明涉及热防护材料领域,特别涉及一种中空氧化锆纤维及其无模板制备方法。

背景技术:

2.热防护材料是发展和保障高超声速飞行器和可重复使用飞行器在极端环境下安全服役的基石。随着航天和军事需求的快速发展,对飞行器抗极端服役环境能力以及满足飞行器热防护的耐温性、耐久性和可靠性的需求日益提高。对于主要包括陶瓷纤维刚隔热瓦和陶瓷纤维柔性隔热毡两大类的大面积陶瓷隔热材料而言,其关键之一在于陶瓷纤维的制备。

3.氧化锆纤维具有良好的化学稳定性和热稳定性,较高的高温强度和韧性,良好的抗腐蚀性和稳定性,且导热系数低,是当前发展迅速的特种陶瓷的重要原料,可用于生产高温结构陶瓷等。

4.目前广泛应用的氧化锆纤维多为实心结构,实心结构的纤维交织堆叠在一起可阻碍热流传递,具备一定的防隔热性能。但中空结构纤维限定热流传递的能力远大于实心结构纤维,具有更为优异的防隔热性能。然而,现有中空氧化锆纤维通常采用模板法制备得到,其表面粗糙度高、存在壁厚不均匀等缺点,且纤维直径仍较大,连续性和取向性差。

技术实现要素:

5.本发明实施例提供了一种中空氧化锆纤维及其无模板制备方法,该制备方法无需各类模板,制得的中空氧化锆纤维为纯四方氧化锆晶体结构,抗热震性优异,且为单根连续纤维,连续性好,纤维直径小,其整体形貌规整、表面光滑。

6.第一方面,本发明提供了一种中空氧化锆纤维的无模板制备方法,所述无模板制备方法包括:

7.(1)将锆盐和相稳定剂置于无水乙醇中混匀,得到锆盐溶液;

8.(2)将纺丝溶质、有机溶剂和水加入到所述锆盐溶液中并搅拌混匀,得到前驱液;

9.(3)对所述前驱液进行纺丝,得到前驱体纤维;其中,所述前驱体纤维为单根连续纤维;

10.(4)将所述前驱体纤维依次进行烘干和烧结处理,得到所述中空氧化锆纤维。

11.优选地,在步骤(1)中,所述锆盐为八水氧氯化锆、硝酸锆中的至少一种;

12.所述相稳定剂为六水合硝酸钇、六水合硝酸铈、二水合氯化镁、二水合氯化钙中的至少一种。

13.更优选地,所述相稳定剂为六水合硝酸钇。

14.优选地,在步骤(1)中,所述锆盐和所述相稳定剂的摩尔之比为100:(8~9.4);

15.所述锆盐和所述无水乙醇的质量之比为(10~35):100。

16.优选地,在步骤(2)中,所述纺丝溶质为聚乙烯吡咯烷酮;

17.所述有机溶剂为n,n-二甲基甲酰胺、二甲基亚砜中的至少一种。

18.优选地,在步骤(2)中,所述纺丝溶质与所述锆盐的质量之比为(60~80):100;

19.所述有机溶剂与所述锆盐的质量之比为(60~90):100;

20.所述水和所述锆盐的质量之比为(50~90):100。

21.优选地,在步骤(2)中,所述搅拌混匀的时间为3~6h。

22.优选地,在步骤(2)中,将所述纺丝溶质加入到所述锆盐溶液中,然后再加入所述有机溶剂和水并搅拌混匀,得到前驱液。

23.优选地,在步骤(3)中,采用离心纺丝法进行纺丝,所述离心纺丝的转速为2000~4000rpm。

24.优选地,在步骤(4)中,所述烘干的温度为50~80℃,烘干时间为3~12h。

25.优选地,在步骤(4)中,所述烧结处理在有氧气氛下进行,烧结温度为800~1400℃,保温时间为1~3h。

26.更优选地,所述烧结处理包括:在有氧气氛下,以0.5~2℃/min的升温速率升温至800℃,并以2~10℃/min的升温速率升温至1400℃。

27.更优选地,所述烧结处理包括:在有氧气氛下,以0.5℃/min的升温速率升温至800℃,并保温1h,然后以2℃/min的升温速率升温至1400℃,并保温1h。

28.第二方面,本发明提供了一种中空氧化锆纤维,采用上述第一方面所述的中空氧化锆纤维的无模板制备方法制备得到。

29.优选地,所述中空氧化锆纤维为四方氧化锆晶体结构,且为单根连续纤维。

30.本发明与现有技术相比至少具有如下有益效果:

31.本发明采用自搭建的高速离心纺丝设备,将前驱液纺丝得到单根连续的前驱体纤维,经烘干和高温煅烧后制得连续性好的具有中空结构的四方相稳定氧化锆纤维,从而拓宽先进陶瓷纤维的应用空间。

32.本发明制备的中空氧化锆纤维直径为2~10μm左右,壁厚1~5μm,且中空度高,热流在传热过程中受阻,中空结构的氧化锆纤维热导率低于实心氧化锆纤维,且所得纤维为纯四方相稳定氧化锆纤维,其隔热性能和抗热震性能明显提高,使用温度为1400~2200℃。本发明以不同粘度、不同陶瓷比例去调控陶瓷前驱液,从而控制所制备的氧化锆纤维结构、晶型和性能。

33.与现有工艺相比,本发明提供的制备方法无需定制设计的管孔喷丝板、生物模板或基体,简单可靠,重复性强,且制备成本较低,所制备的氧化锆纤维具有直径较小、中空度高、稳定性好、隔热性能好的优点,特别是其表面粗糙度低。同时采用本发明的无模板制备方法得到的纤维是单根连续的,取向性好,和现有制备的中长纤维及短纤维相比具有明显的性能提升;并且本发明的无模板制备方法生产效率高,产量能达50g/h,有利于提高陶瓷纤维产业化应用。

附图说明

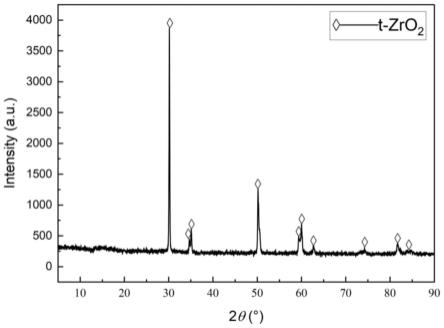

34.图1是本发明实施例1提供的中空氧化锆纤维的x射线衍射图谱;

35.图2是本发明实施例1提供的前驱体纤维在高倍率下的扫描电镜图;

36.图3是本发明实施例1提供的前驱体纤维在低倍率下的扫描电镜图;

37.图4是本发明实施例1提供的中空氧化锆纤维在高倍率下的扫描电镜图;

38.图5是本发明实施例1提供的中空氧化锆纤维在低倍率下的截面的扫描电镜图。

具体实施方式

39.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.本发明实施例提供了一种中空氧化锆纤维的无模板制备方法,该无模板制备方法包括:

41.(1)将锆盐和相稳定剂置于无水乙醇中混匀,得到锆盐溶液;

42.(2)将纺丝溶质、有机溶剂和水加入到锆盐溶液中并搅拌混匀,得到前驱液;

43.(3)对前驱液进行纺丝,得到前驱体纤维;其中,前驱体纤维为单根连续纤维;

44.(4)将前驱体纤维依次进行烘干和烧结处理,得到中空氧化锆纤维。

45.根据一些优选的实施方式,在步骤(1)中,锆盐为八水氧氯化锆、硝酸锆中的至少一种;

46.相稳定剂为六水合硝酸钇、六水合硝酸铈、二水合氯化镁、二水合氯化钙中的至少一种。

47.需要说明的是,至少一种即为任意一种或任意几种以任意比例混合的混合物。

48.根据一些优选的实施方式,在步骤(1)中,锆盐和相稳定剂的摩尔之比为100:(8~9.4)(例如,可以为100:8、100:8.1、100:8.2、100:8.3、100:8.4、100:8.5、100:8.6、100:8.7、100:8.8、100:8.9、100:9、100:9.1、100:9.2、100:9.3或100:9.4);

49.锆盐和无水乙醇的质量之比为(10~35):100(例如,可以为10:100、12:100、15:100、16:100、18:100、20:100、22:100、25:100、28:100、30:100、32:100或35:100)。

50.具体地,步骤(1)中通过搅拌混匀1~3h(例如,可以为1h、1.5h、2h、2.5h或3h)得到锆盐溶液。

51.需要说明的是,步骤(1)用于将锆盐和相稳定剂预先分散均匀,同时减少后续前驱液的搅拌混匀时间,缩短制备时间。在本发明中,由于无水乙醇的易挥发,采用无水乙醇作为锆盐溶液的溶剂,降低了前驱体纤维在纺丝过程中的粘连现象,使得工艺控制更加简单。

52.纯的氧化锆在常压下有三种晶型:从低温到高温依次为单斜相、四方相和立方相,其中,四方多晶氧化锆集高强度、高断裂韧性、良好抗热震性和低热导率等优良性能于一身,但由于存在马氏体相变,需要通过加入相稳定剂对氧化锆进行稳定化处理,才能保证其为四方相。因此,在本发明中,通过限定锆盐和相稳定剂的摩尔比,能够实现对氧化锆晶型的有效调控,得到纯的四方相氧化锆纤维。

53.根据一些优选的实施方式,在步骤(2)中,纺丝溶质为聚乙烯吡咯烷酮;

54.有机溶剂为n,n-二甲基甲酰胺、二甲基亚砜中的至少一种。

55.根据一些更优选的实施方式,聚乙烯吡咯烷酮的分子量为1.3

×

106。

56.根据一些优选的实施方式,在步骤(2)中,纺丝溶质与锆盐的质量之比为(60~80):100(例如,可以为60:100、62:100、65:100、66:100、68:100、70:100、72:100、75:100、

76:100、78:100或80:100);

57.有机溶剂与锆盐的质量之比为(60~90):100(例如,可以为60:100、62:100、65:100、68:100、70:100、72:100、75:100、78:100、80:100、82:100、85:100、88:100或90:100);

58.水和锆盐的质量之比为(50~90):100(例如,可以为50:100、55:100、60:100、65:100、70:100、75:100、80:100、85:100或90:100)。

59.根据一些优选的实施方式,在步骤(2)中,搅拌混匀的时间为3~6h(例如,可以为3h、3.5h、4h、4.5h、5h、5.5h或6h)。

60.根据一些优选的实施方式,在步骤(2)中,将纺丝溶质加入到锆盐溶液中,然后再加入有机溶剂和水并搅拌混匀,得到前驱液。

61.具体地,在本发明中,通过将纺丝溶质加入到步骤(1)所得的充分溶解的锆盐溶液中,再继续向该溶液加入有机溶剂和水,并混合搅拌3~6h,得到前驱液。由于相稳定剂在步骤(2)的有机溶剂中的溶解性较差,因此按照上述步骤制得前驱液,不仅能保证相稳定剂和其他各物质充分溶解分散,还能进一步缩短搅拌混匀时间,缩短前驱液制备时间,进而提高中空氧化锆纤维的生产效率。

62.在本发明中,通过限定前驱液中纺丝溶质、有机溶剂、水与锆盐的质量比,使纺丝溶质更快、更好地溶解在有机溶剂中,能够保证前驱液的粘度,有利于后续纺丝成型;同时通过限定纺丝溶质与锆盐的质量比,能进一步控制中空纤维的壁厚和直径。

63.根据一些优选的实施方式,在步骤(3)中,采用离心纺丝法进行纺丝,离心纺丝的转速为2000~4000rpm(例如,可以为2000rpm、2500rpm、3000rpm、3500rpm或4000rpm)。

64.具体地,离心纺丝法通过利用离心力使前驱液从离心管中甩出,形成纺丝细流并对其进行牵伸,使之变细,同时促使溶剂部分挥发,使聚合物析出得到前驱体纤维。优选地,本发明采用的纺丝针头的直径为0.5mm,在保证中空氧化锆纤维直径较小的同时确保高产量。经实验证实,将离心纺丝的转速限定为2000~4000rpm,才可以得到渣球少、直径为2~10μm的理想纤维。需要说明的是,理想纤维具体指如图1和图4所示的直径较小、稳定性好、形貌规整且表面粗糙度低的纤维。

65.需要说明的是,由于前驱液粘度受温度影响而变化,纺丝过程中易堵住纺丝针头,因此本发明采用自搭建的高速离心纺丝设备,并通过调控收集器温度、离心纺丝转速、收集器与纺丝针头制件的高度,使得纤维连续性好,能够获得单根连续纤维,同时对纤维实现成片收集。其中,收集器的接收面板温度为50~60℃,有利于前驱体纤维成型。

66.根据一些优选的实施方式,在步骤(4)中,烘干的温度为50~80℃(例如,可以为50℃、52℃、55℃、58℃、60℃、65℃、70℃、75℃或80℃),烘干时间为3~12h(例如,可以为3h、4h、5h、6h、7h、8h、9h、10h、11h或12h)。

67.在本发明中,前驱体纤维的干燥和烧结处理是整个制备过程中至关重要的步骤,所制备的纤维强度和结构在很大程度上依赖于烧结处理过程中对纤维产生缺陷的控制。

68.根据一些优选的实施方式,在步骤(4)中,烧结处理在有氧气氛下进行,烧结温度为800~1400℃(例如,可以为800℃、850℃、900℃、950℃、1000℃、1050℃、1100℃、1150℃、1200℃、1250℃、1300℃、1350℃或1400℃),保温时间为1~3h(例如,可以为1h、1.5h、2h、2.5h或3h)。

69.根据一些更优选的实施方式,烧结处理包括:在有氧气氛下,以0.5~2℃/min(例

如,可以为0.5℃/min、1℃/min、1.5℃/min或2℃/min)的升温速率升温至800℃,并以2~10℃/min(例如,可以为2℃/min、3℃/min、5℃/min、6℃/min、8℃/min或10℃/min)的升温速率升温至1400℃。

70.根据一些更优选的实施方式,烧结处理包括:在有氧气氛下,以0.5℃/min的升温速率升温至800℃,并保温1h,然后以2℃/min的升温速率升温至1400℃,并保温1h。

71.需要说明的是,所述有氧气氛包括空气气氛、氧气气氛。

72.在本发明中,前驱体纤维在烧结处理过程中,通过调整800℃之前的升温速率为0.5℃/min,能够确保有机物尽可能去除。然后随着温度的升高,当温度达到锆盐的分解温度时,位于前驱体纤维表面附近的锆盐开始分解形成zro2粒子,而纤维芯中的锆盐因缺乏氧气难以氧化,所以此时在纤维横截面上存在锆盐和zro2粒子的双向浓度梯度。然而,熔融的锆盐比zro2粒子的移动速度快得多,为了补偿这种不均匀的物质流动,导致发生了空位扩散。最后,当烧结温度达到纺丝溶质的分解温度以上,纺丝溶质被完全分解,从而得到具有中空结构的四方相氧化锆纤维。在该过程中,相稳定剂与zro2粒子形成稳定固溶体从而保证在温度变化时不发生相变,即确保得到纯的四方相晶型。其中,温度升高至800℃以后,升温速率越低,越能够将残余碳完全去除,因此优选为以2℃/min的升温速率升温至1400℃。

73.本发明还提供了一种中空氧化锆纤维,采用上述中空氧化锆纤维的无模板制备方法制备得到。

74.根据一些优选的实施方式,中空氧化锆纤维为四方氧化锆晶体结构,且为单根连续纤维。

75.为了更加清楚地说明本发明的技术方案及优点,下面通过几个实施例对一种中空氧化锆纤维及其无模板制备方法进行详细说明。

76.实施例1

77.(1)将8.38g八水氧氯化锆加入到50ml无水乙醇中,再加入0.79g六水合硝酸钇,经磁力搅拌2h得到锆盐溶液;

78.(2)将6g聚乙烯吡咯烷酮(分子量为1.3

×

106)缓慢添加到步骤(1)的锆盐溶液中,再加入7ml n,n-二甲基甲酰胺和5.8ml去离子水,经磁力搅拌混匀4.5h,得到前驱液;

79.(3)对步骤(2)得到的前驱液注入离心纺丝设备中,以2500rpm的转速进行纺丝,同时利用收集装置进行纤维收集,得到单根连续的前驱体纤维;

80.(4)将步骤(3)得到的前驱体纤维转移至60℃的烘箱中烘干5h,然后将该烘干后的前驱体纤维在空气气氛下,以0.5℃/min的升温速率升温至800℃,并保温1h,然后以2℃/min的升温速率升温至1400℃,并保温1h后,即得到单根连续的中空结构四方相钇稳定氧化锆纤维。

81.实施例2

82.实施例2与实施例1基本相同,其不同之处在于:

83.在步骤(1)中,将8.38g八水氧氯化锆加入到23.94g无水乙醇中,再加入0.93g六水合硝酸钇,经磁力搅拌2h得到锆盐溶液。

84.实施例3

85.实施例3与实施例1基本相同,其不同之处在于:

86.在步骤(1)中,将8.38g八水氧氯化锆加入到83.8g无水乙醇中,再加入0.79g六水合硝酸钇,经磁力搅拌2h得到锆盐溶液。

87.实施例4

88.实施例4与实施例1基本相同,其不同之处在于:

89.在步骤(2)中,将5.03g聚乙烯吡咯烷酮(分子量为1.3

×

106)缓慢添加到步骤(1)的锆盐溶液中,再加入5.03g n,n-二甲基甲酰胺和4.19ml去离子水,经磁力搅拌混匀4.5h,得到前驱液。

90.实施例5

91.实施例5与实施例1基本相同,其不同之处在于:

92.在步骤(2)中,将6.70g聚乙烯吡咯烷酮(分子量为1.3

×

106)缓慢添加到步骤(1)的锆盐溶液中,再加入7.54g n,n-二甲基甲酰胺和7.54ml去离子水,经磁力搅拌混匀4.5h,得到前驱液。

93.实施例6

94.实施例6与实施例1基本相同,其不同之处在于:

95.在步骤(3)中,离心纺丝的转速为2000rpm。

96.实施例7

97.实施例7与实施例1基本相同,其不同之处在于:

98.在步骤(3)中,离心纺丝的转速为4000rpm。

99.实施例8

100.实施例8与实施例1基本相同,其不同之处在于:

101.在步骤(1)中,将8.38g硝酸锆加入到50ml无水乙醇中,再加入0.9g六水合硝酸铈,经磁力搅拌2h得到锆盐溶液。

102.对比例1

103.对比例1与实施例1基本相同,其区别之处在于:步骤(1)为将8.38g八水氧氯化锆加入到50ml无水乙醇中,经磁力搅拌2h得到锆盐溶液。

104.对比例2

105.对比例2与实施例1基本相同,其区别之处在于:在步骤(3)中,离心纺丝的转速为1500rpm。

106.对比例3

107.对比例3与实施例1基本相同,其区别之处在于:在步骤(3)中,离心纺丝的转速为4500rpm。

108.对比例4

109.对比例4与实施例1基本相同,其区别之处在于:在步骤(4)中,(4)将步骤(3)得到的前驱体纤维转移至60℃的烘箱中烘干5h,然后将该烘干后的前驱体纤维在空气气氛下,以3℃/min的升温速率升温至800℃,并保温1h,然后以3℃/min的升温速率升温至1400℃,并保温1h后,得到多孔氧化锆纤维,而非中空结构氧化锆纤维。

110.对比例5

111.对比例5与实施例1基本相同,其区别之处在于:在步骤(4)中,(4)将步骤(3)得到的前驱体纤维转移至60℃的烘箱中烘干5h,然后将该烘干后的前驱体纤维在空气气氛下,

以0.5℃/min的升温速率升温至400℃,并保温1h,然后以2℃/min的升温速率升温至1400℃,并保温1h后,得到中空结构氧化锆纤维。

112.对比例6

113.对比例6与实施例1基本相同,其区别之处在于:在步骤(4)中,(4)将步骤(3)得到的前驱体纤维转移至60℃的烘箱中烘干5h,然后将该烘干后的前驱体纤维在空气气氛下,以0.5℃/min的升温速率升温至800℃,并保温6h,然后以3℃/min的升温速率升温至1400℃,并保温6h后,得到中空结构氧化锆纤维。

114.在本发明中,将实施例1制备的中空氧化锆纤维进行x射线衍射,分析其衍射图谱(如图1所示),该中空氧化锆纤维为纯的四方相氧化锆。由图2所示的前驱体纤维的高倍率扫描电镜图可知,前驱体纤维为实心结构;由图3所示的前驱体纤维的低倍率扫描电镜图可知,离心纺丝所得的纤维交错分布,连续性好,取向性好。由图4所示的中空氧化锆纤维的高倍率扫描电镜图可见,前驱体纤维烧结后呈中空结构,表明成功制备得到了中空氧化锆纤维。同时,由图3和图4还可以看出,所制备的中空氧化锆纤维表面光滑且无褶皱、壁厚均匀、整体形貌规整性好。图5所示为中空氧化锆纤维在截面方向的低倍率扫描电镜图,可见制备得到的纤维均为中空结构,中空度高,获得该中空结构并不是偶然现象。

115.通过对比例1至6可以发现,由于对比例1未加入相稳定剂,所制得的中空氧化锆纤维为单斜相和四方相的混合相,由于马氏体相变会造成材料开裂,进而导致该纤维的隔热性能和抗热震性能较差。由于对比例2的离心纺丝转速小,故得到的前驱体纤维直径显著增大;而由于对比例3的离心纺丝转速大,得到的前驱体纤维直径较小,但出现了渣球。对比例4则由于烧结处理中的800℃以前的升温速率较快,得到了多孔氧化锆纤维,而非中空结构氧化锆纤维。通过对比例5的中空结构氧化锆纤维的tg-dsc曲线可以发现,在400℃后该纤维的失重率高,表明残余碳或有机物多,且纤维存在开裂现象。对比例6所制备的中空结构氧化锆纤维的晶粒均匀性较差,晶界变得模糊甚至消失,进而导致该纤维性能下降。

116.同时现有技术中,公开号为cn108517584a的中国专利虽然公开了利用微波烧结萝藦纤维获得中空氧化锆纤维,但中空氧化锆纤维为立方相,同时结合其微观结构图可以看出,这种基于生物模板制备中空结构氧化锆纤维的方法,所得到的中空氧化锆纤维表面粗糙度高且略有褶皱、存在壁厚不均匀、整体形貌规整性较差等缺点,且纤维直径仍较大,连续性和取向性差。

117.综上所述,本发明制得的中空氧化锆纤维为纯四方氧化锆晶体结构,抗热震性能和防隔热性能优异,且为单根连续纤维,连续性好,纤维直径小,其整体形貌规整、表面光滑。

118.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。本发明未详细说明部分为本领域技术人员公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1