一种高效工业丝加捻机的制作方法

1.本发明涉及一种高效工业丝加捻机。

背景技术:

2.近年来纺织工业逐步朝细分市场发展化纤加捻主要可以分为民用丝加捻与工业用丝加捻。工业用丝加捻有一个特点纱线比较粗基本在800~3000d之间,捻度比较低,卷绕速度快的特点,属于织布前对纱线的一种保护,业内称为保护捻。加捻过的纱织成布面拥有强度高,表面布感较好,织造效率高等特点。因此越来越多的织造企业将原料改用了加捻纱。加捻工业丝的需求也出现供不应求。

3.工业丝加捻设备主要以直捻机类设备为主,此类设备主要是为轮胎帘子线加工而设计。其改进型设备也可以用单丝加捻由于此类设备价格较高,能耗大,把许多企业拒之门外。而普通大卷装倍捻卷装重量一般在8kg左右,即使改进后勉强做到12kg也容易出现卷装成型不良,下纱困难,纱线容易出现油污,品质达不到企业要求。

技术实现要素:

4.本发明目的在于针对现有技术所存在的不足而提供一种高效工业丝加捻机的技术方案,不仅可以降低工人的劳动强度,而且可以识别纱线,控制卷绕与加捻的启停,降低纱线的损耗和设备维护,提高整体结构的稳定性和安装精度,使大卷装倍捻卷装重量达到12kg不会出现卷装成型不良、下纱困难的问题,提高产品的质量。

5.为了解决上述技术问题,本发明采用如下技术方案:

6.一种高效工业丝加捻机,包括车头、车身和车尾,车身位于车头与车尾之间,其特征在于:车身包括机架、筒子架、锭子自动脱离机构和断纱控制系统,筒子架对称设于机架上,且沿机架的长度方向均匀分布,锭子自动脱离机构和断纱控制系统均设于机架上,锭子自动脱离机构上安装储纱罐;通过上述结构的设计,不仅可以降低工人的劳动强度,而且可以识别纱线,控制卷绕与加捻的启停,降低纱线的损耗和设备维护,提高整体结构的稳定性和安装精度,使大卷装倍捻卷装重量达到12kg不会出现卷装成型不良、下纱困难的问题,提高产品的质量。

7.进一步,筒子架包括纱线筒子、左臂、右臂、重锤稳定装置和阻尼稳定装置,纱线筒子和重锤稳定装置均设于左臂和右臂之间,左臂上设有第一手柄,左臂和右臂分别连接阻尼稳定装置,阻尼稳定装置通过角铁连接机架,该筒子架的设计,可以满足工业丝加捻卷装的重量在12kg,线速度在60~100m/min时的稳定性和可靠性要求,同时该筒子架组装方便、结构稳定,加工方便,重锤稳定装置不仅可以用于连接左臂和右臂,使纱线筒子与摩擦轮充分接触,防止打滑,而且可以靠重锤自身重量在筒子架工作时减小产生的圆周跳动,阻尼稳定装置可以减小筒子架在工作时产生的圆周跳动,当纱线筒子绕纱完成后,通过第一手柄可以将筒子架抬起到一定的位置,左臂、右臂、重锤稳定装置和阻尼稳定装置均采用高精密钣金结构,提高零件的加工精度,从而提升筒子架整体的装配精度,重锤稳定装置包括重锤

和连接杆,两个重锤分别设于左臂和右臂上位于远离纱线筒子的一端,两个重锤之间通过连接杆连接,重锤可以在筒子架工作时减小产生的圆周跳动,连接杆提高了两个重锤之间连接的稳定性。

8.进一步,阻尼稳定装置包括阻尼板、限位板和紧固组件,阻尼板通过连接轴连接于角铁,阻尼板上设有弧形导槽,限位板位于阻尼板的两侧,左臂和右臂均通过紧固组件连接限位板,阻尼板可以通过连接轴沿着角铁转动,限位板和紧固组件便于将左臂和右臂与阻尼板进行稳定连接,并且可以沿着弧形导槽调节安装位置,限位板提高了左臂和右臂安装的稳定性,紧固组件包括紧固杆、螺母和压簧,紧固杆水平贯穿左臂、右臂、限位板和弧形导槽,螺母连接在紧固杆的外端,螺母与外侧的限位板之间设有压簧,可以通过螺母调节压簧,给阻尼板施加压力。阻尼板上设有锁扣,锁扣位于右臂和阻尼板之间,锁扣上设有槽口,右臂上设有固定轴,固定轴与槽口相匹配,当固定轴插入到锁扣的槽口内时,筒子架与摩擦轮脱离,筒子架停止工作。

9.进一步,机架上设有摩擦轮,摩擦轮为电子摩擦轮,电子摩擦轮包括主轴、固定端盖、电磁铁座、电磁铁、轴承支撑座、摩擦轮外壳组件和传动套,电磁铁座连接于固定端盖的外侧,主轴通过轴承分别连接固定端盖和轴承支撑座,电磁铁位于主轴的外侧,并固定于电磁铁座,电磁铁通过传动套连接摩擦轮外壳组件,轴承支撑座连接摩擦轮外壳组件,通过上述结构的设计可以实现摩擦轮外壳组件与主轴的连接或脱离,满足摩擦轮的转动要求。电磁铁与主轴之间设有传动片,传动片通过压簧连接传动套,主轴上靠近传动片的一侧设有摩擦片,通过电磁铁的通断电可以控制传动片移动,满足对摩擦轮外壳组件的运动状态进行控制。

10.进一步,储纱罐包括下纱罐、上纱罐和锭子组件,上纱罐连接于下纱罐的上方,下纱罐通过锭子组件连接锭子自动脱离机构,锭子组件通过龙带连接龙带主电机,龙带主电机设于车头上,通过龙带主电机可以经龙带带动锭子组件旋转,进而可以带动上纱罐和下纱罐转动,满足加捻的要求。上纱罐与下纱罐之间安装喂纱筒。

11.进一步,锭子自动脱离机构包括锭盘、安装轴和锭脚组件,锭盘通过安装轴连接锭脚组件,锭脚组件连接机架,锭子组件安装于锭盘上,安装轴提高了锭盘与锭脚组件之间的连接稳定性,通过锭脚组件的设计可以与龙带脱离,并实现制动的目的。

12.进一步,锭脚组件包括底板、锭脚拉簧座、拉簧固定座、气缸、支撑杆和刹车片,刹车片通过支撑杆固定于机架上,安装轴固定连接底板,底板套接在支撑杆上,锭脚拉簧座设于底板上,锭脚拉簧座通过拉簧连接拉簧固定座,拉簧固定座固定于机架,气缸设于机架上,气缸通过气缸活塞杆限位锭脚拉簧座,锭脚拉簧座上设有第二手柄,当断纱后,机架上的plc控制板可以将电磁阀开开,控制气缸工作,使气缸活塞杆缩回,由于拉簧固定座固定不动,此时在拉簧的作用下,拉动锭脚拉簧座和底板沿着支撑杆转动,使锭盘靠近刹车片,直至两者相互接触,将锭子组件刹住,通过第二手柄可以将锭脚拉簧座和底板推回原位,并启动气缸,通过气缸活塞杆将锭脚拉簧座限位。

13.进一步,断纱控制系统包括探丝感应装置、按钮和plc控制板,探丝感应装置和按钮均通过安装板连接于机架,plc控制板设于机架上,探丝感应装置和按钮均与plc控制板电性连接,通过探丝感应装置可以对纱线进行感应,并经机架上的plc控制板判断是否有纱线,当纱线断裂时,探丝感应装置转动停止经plc控制板处理后发出动作指令,该探丝感应

装置可以包括感应轮和霍尔传感器。

14.进一步,机架上设有精密绞纱超喂罗拉和牙盘式超喂罗拉,车头上设有超喂异步电机,超喂异步连接连接精密绞纱超喂罗拉和牙盘式超喂罗拉,通过超喂异步电机可以控制精密绞纱超喂罗拉或牙盘式超喂罗拉工作,满足实际加工的要求。

15.进一步,还包括输送带,输送带由车头连接至车尾,输送带用于将纱筒运送到车尾,降低运输成本,降低工人的劳动强度。

16.本发明由于采用了上述技术方案,具有以下有益效果:

17.1、本发明不仅可以降低工人的劳动强度,而且可以识别纱线,控制卷绕与加捻的启停,降低纱线的损耗和设备维护,提高整体结构的稳定性和安装精度,使大卷装倍捻卷装重量达到12kg不会出现卷装成型不良、下纱困难的问题,提高产品的质量。

18.2、该筒子架的设计,可以满足工业丝加捻卷装的重量在12kg,线速度在60~100m/min时的稳定性和可靠性要求,同时该筒子架组装方便、结构稳定,加工方便,重锤稳定装置不仅可以用于连接左臂和右臂,使纱线筒子与摩擦轮充分接触,防止打滑,而且可以靠重锤自身重量在筒子架工作时减小产生的圆周跳动,阻尼稳定装置可以减小筒子架在工作时产生的圆周跳动,当纱线筒子绕纱完成后,通过第一手柄可以将筒子架抬起到一定的位置,左臂、右臂、重锤稳定装置和阻尼稳定装置均采用高精密钣金结构,提高零件的加工精度,从而提升筒子架整体的装配精度。

19.3、当断纱后,机架上的plc控制板可以将电磁阀开开,控制气缸工作,使气缸活塞杆缩回,由于拉簧固定座固定不动,此时在拉簧的作用下,拉动锭脚拉簧座和底板沿着支撑杆转动,使锭盘靠近刹车片,直至两者相互接触,将锭子组件刹住,通过第二手柄可以将锭脚拉簧座和底板推回原位,并启动气缸,通过气缸活塞杆将锭脚拉簧座限位。

20.4、通过探丝感应装置可以对纱线进行感应,并经机架上的plc控制板判断是否有纱线,当纱线断裂时,探丝感应装置转动停止经plc控制板处理后发出动作指令。

附图说明:

21.下面结合附图对本发明作进一步说明:

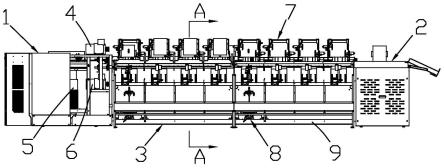

22.图1为本发明一种高效工业丝加捻机的效果图;

23.图2为图1的俯视图;

24.图3为图1中a-a方向的截面示意图;

25.图4为本发明中筒子架的效果图;

26.图5为图4中c方向的结构示意图;

27.图6为本发明中车身的内部结构示意图;

28.图7为图6中ⅰ处的局部放大图;

29.图8为本发明中摩擦轮的效果图;

30.图9为图8中b-b方向的截面示意图;

31.图10为图6中ⅱ处的局部放大图;

32.图11为本发明中储纱罐的结构示意图;

33.图12为本发明中车尾的结构示意图。

34.图中:1-车头;2-车尾;3-车身;4-永磁同步电机;5-龙带主电机;6-超喂异步电机;

7-筒子架;8-锭子自动脱离机构;9-机架;10-输送带;11-精密绞纱超喂罗拉;12-牙盘式超喂罗拉;13-角铁;14-阻尼稳定装置;15-阻尼板;16-连接轴;17-弧形导槽;18-限位板;19-紧固杆;20-螺母;21-重锤;22-连接杆;23-左臂;24-右臂;25-第一手柄;26-摩擦轮;27-纱线筒子;28-锁扣;29-槽口;30-固定轴;31-按钮;32-探丝感应装置;33-安装板;34-主轴;35-固定端盖;36-电磁铁座;37-电磁铁;38-传动套;39-摩擦片;40-传动片;41-压簧;42-轴承支撑座;43-轴承;44-摩擦轮外壳组件;45-锭脚组件;46-底板;47-锭脚拉簧座;48-拉簧固定座;49-拉簧;50-气缸活塞杆;51-锭盘;52-安装轴;53-支撑杆;54-刹车片;55-第二手柄;56-下纱罐;57-上纱罐;58-观察窗;59-锭子组件;60-驱动电机;61-出料板。

具体实施方式

35.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

36.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

37.需要说明书的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含。

38.如图1至图2所示,为本发明一种高效工业丝加捻机,包括车头1、车身3和车尾2,车身3位于车头1与车尾2之间,车身3包括机架9、筒子架7、锭子自动脱离机构8和断纱控制系统。车身3可以根据客户需求增加,本技术设计最多可以安装12节车身3,最大限度分摊车头1和车尾2的成本,提高设备整体的性价比。

39.如图4和图5所示,筒子架7对称设于机架9上,且沿机架9的长度方向均匀分布,筒子架7包括纱线筒子27、左臂23、右臂24、重锤稳定装置和阻尼稳定装置14,纱线筒子27和重锤稳定装置均设于左臂23和右臂24之间,左臂23上设有第一手柄25,左臂23和右臂24分别连接阻尼稳定装置14,阻尼稳定装置14通过角铁13连接机架9,该筒子架7的设计,可以满足工业丝加捻卷装的重量在12kg,线速度在60~100m/min时的稳定性和可靠性要求,同时该筒子架7组装方便、结构稳定,加工方便,重锤稳定装置不仅可以用于连接左臂23和右臂24,使纱线筒子27与摩擦轮26充分接触,防止打滑,而且可以靠重锤21自身重量在筒子架7工作时减小产生的圆周跳动,阻尼稳定装置14可以减小筒子架7在工作时产生的圆周跳动,当纱线筒子27绕纱完成后,通过第一手柄25可以将筒子架7抬起到一定的位置,左臂23、右臂24、重锤稳定装置和阻尼稳定装置14均采用高精密钣金结构,提高零件的加工精度,从而提升筒子架7整体的装配精度。

40.重锤稳定装置包括重锤21和连接杆22,两个重锤21分别设于左臂23和右臂24上位于远离纱线筒子27的一端,两个重锤21之间通过连接杆22连接,重锤21可以在筒子架7工作时减小产生的圆周跳动,连接杆22提高了两个重锤21之间连接的稳定性。

41.阻尼稳定装置14包括阻尼板15、限位板18和紧固组件,阻尼板15通过连接轴16连接于角铁13,阻尼板15上设有弧形导槽17,限位板18位于阻尼板15的两侧,左臂23和右臂24

均通过紧固组件连接限位板18,阻尼板15可以通过连接轴16沿着角铁13转动,限位板18和紧固组件便于将左臂23和右臂24与阻尼板15进行稳定连接,并且可以沿着弧形导槽17调节安装位置,限位板18提高了左臂23和右臂24安装的稳定性,紧固组件包括紧固杆19、螺母20和压簧41,紧固杆19水平贯穿左臂23、右臂24、限位板18和弧形导槽17,螺母20连接在紧固杆19的外端,螺母20与外侧的限位板18之间设有压簧41,可以通过螺母20调节压簧41,给阻尼板15施加压力。

42.阻尼板15上设有锁扣28,锁扣28位于右臂24和阻尼板15之间,锁扣28上设有槽口29,右臂24上设有固定轴30,固定轴30与槽口29相匹配,当固定轴30插入到锁扣28的槽口29内时,筒子架7与摩擦轮26脱离,筒子架7停止工作。

43.如图8和图9所示,机架9上设有摩擦轮26,摩擦轮26位于纱线筒子27的下方,车头1上设有永磁同步电机4,永磁同步电机4连接摩擦轮26,用于驱动纱线筒子27旋转。

44.摩擦轮26为电子摩擦轮,电子摩擦轮包括主轴34、固定端盖35、电磁铁37座36、电磁铁37、轴承43支撑座42、摩擦轮外壳组件44和传动套38,电磁铁37座36连接于固定端盖35的外侧,主轴34通过轴承43分别连接固定端盖35和轴承43支撑座42,电磁铁37位于主轴34的外侧,并固定于电磁铁37座36,电磁铁37通过传动套38连接摩擦轮外壳组件44,轴承43支撑座42连接摩擦轮外壳组件44,通过上述结构的设计可以实现摩擦轮外壳组件44与主轴34的连接或脱离,满足摩擦轮26的转动要求。

45.电磁铁37与主轴34之间设有传动片40,传动片40通过压簧41连接传动套38,主轴34上靠近传动片40的一侧设有摩擦片39,通过电磁铁37的通断电可以控制传动片40移动,满足对摩擦轮外壳组件44的运动状态进行控制。

46.如图6所示,锭子自动脱离机构8和断纱控制系统均设于机架9上,锭子自动脱离机构8包括锭盘51、安装轴52和锭脚组件45,锭盘51通过安装轴52连接锭脚组件45,锭脚组件45连接机架9,锭子组件59安装于锭盘51上,安装轴52提高了锭盘51与锭脚组件45之间的连接稳定性,通过锭脚组件45的设计可以与龙带脱离,并实现制动的目的。

47.如图10所示,锭脚组件45包括底板46、锭脚拉簧49座47、拉簧49固定座48、气缸、支撑杆53和刹车片54,刹车片54通过支撑杆53固定于机架9上,安装轴52固定连接底板46,底板46套接在支撑杆53上,锭脚拉簧49座47设于底板46上,锭脚拉簧49座47通过拉簧49连接拉簧49固定座48,拉簧49固定座48固定于机架9,气缸设于机架9上,气缸通过气缸活塞杆50限位锭脚拉簧49座47,锭脚拉簧49座47上设有第二手柄55,当断纱后,机架9上的plc控制板可以将电磁阀开开,控制气缸工作,使气缸活塞杆50缩回,由于拉簧49固定座48固定不动,此时在拉簧49的作用下,拉动锭脚拉簧49座47和底板46沿着支撑杆53转动,使锭盘51靠近刹车片54,直至两者相互接触,将锭子组件59刹住,通过第二手柄55可以将锭脚拉簧49座47和底板46推回原位,并启动气缸,通过气缸活塞杆50将锭脚拉簧49座47限位。

48.如图7所示,断纱控制系统包括探丝感应装置32、按钮31和plc控制板,探丝感应装置32和按钮31均通过安装板33连接于机架9,plc控制板设于机架9上,探丝感应装置32和按钮31均与plc控制板电性连接,通过探丝感应装置32可以对纱线进行感应,并经机架9上的plc控制板判断是否有纱线,当纱线断裂时,探丝感应装置32转动停止经plc控制板处理后发出动作指令,该探丝感应装置32可以包括感应轮和霍尔传感器。

49.由于工业丝都属于高强丝,纱线光滑,特别是加捻后纱线有打捻的特性,即将以股

纱线对折靠近时纱线会缠绕在一起,当设备在加捻过程中,纱线加捻完成或出现断纱情况时:

50.1、摩擦轮26还是继续带动纱线筒子27转动,由于没有了张力的控制纱线会往一边跑的情况慢慢将纱线缠绕在夹盘上,直到整个纱线筒子27卡死后将纱线筒子27磨坏造成浪费,同时也增加了后期的清理工作;

51.2、锭子组件59还是在高速旋转,断裂后的纱头会很快缠绕在锭子组件59上,由于纱线强度高,即使在缠绕在锭子组件59内部纱线也不会断裂,还会持续不断往外输送纱线,直到把整个出丝口堵死,但是也会出现一定概率出丝口不堵死的情况,这时纱线一直缠在锭子组件59直至不转动,此时龙带还是高速运转会将龙带磨坏。

52.基于上述问题采用断纱控制系统和锭子自动脱离机构8相结合的技术方案,纱线通过探丝感应装置32,感应轮转动经车身3plc控制板来判断是否有纱线,每节车身3都配一块plc控制板,每节之间由通讯串线连接并汇总至车头1。当纱线断裂,感应轮转动停止经pcl处理后发出动作指令:

53.1)车头1报警灯闪亮,相应节边灯亮起,以警示工人过来处理。

54.2)摩擦轮26通过电磁铁37吸合停止转动,保护筒纱不磨损并避免缠丝造成损耗,电磁铁37通电吸合传动片40脱离主轴34,使摩擦轮26外壳停止转动。

55.3)锭子自动脱离,断纱后车身3控制板将电磁阀打开控制气缸气缸缩回,锭脚组件45通过拉簧49与龙带脱离达到制动的目的。

56.如图11所示,锭子自动脱离机构8上安装储纱罐,储纱罐包括下纱罐56、上纱罐57和锭子组件59,上纱罐57连接于下纱罐56的上方,上纱罐57上设有观察窗58,下纱罐56通过锭子组件59连接锭子自动脱离机构8,锭子组件59通过龙带连接龙带主电机5,龙带主电机5设于车头1上,通过龙带主电机5可以经龙带带动锭子组件59旋转,进而可以带动上纱罐57和下纱罐56转动,满足加捻的要求。上纱罐57与下纱罐56之间安装喂纱筒。通过上述结构的设计,不仅可以降低工人的劳动强度,而且可以识别纱线,控制卷绕与加捻的启停,降低纱线的损耗和设备维护,提高整体结构的稳定性和安装精度,使大卷装倍捻卷装重量达到12kg不会出现卷装成型不良、下纱困难的问题,提高产品的质量。为了降低工人放纱强度,将放纱高度控制在460mm以内,同时增加加捻区的高度,为了达到设计要求,本技术采用分体式的储纱罐,当工人将12kg的原纱放入储纱罐时,可以先将上纱罐57取下,等完整放纱工作后再按钻过,以达到降低工人劳动强度的目的。

57.如图3所示,机架9上设有精密绞纱超喂罗拉11和牙盘式超喂罗拉12,车头1上设有超喂异步电机6,超喂异步连接连接精密绞纱超喂罗拉11和牙盘式超喂罗拉12,通过超喂异步电机6可以控制精密绞纱超喂罗拉11或牙盘式超喂罗拉12工作,满足实际加工的要求,可供客户需求选择,更大程度体现出设备的经济性。

58.如图12所示,还包括输送带10,输送带10由车头1连接至车尾2,,车尾设有驱动电机60,驱动电机60通过皮带连接传动辊,输送带通过传动辊分别连接车头和车尾,输送带10用于将纱筒运送到车尾2,降低运输成本,降低工人的劳动强度,车尾设有出料板61,便于纱线筒子的出料。

59.本发明适用于麻、毛、涤纶、尼龙及其混纺等地毯纱线或丙纶腈轮弹力丝的加捻,可将多股纱加捻成股线并直接卷绕成圆柱形筒子。

60.本发明的加捻原理是锭子组件59回转一周,纱线被加二个捻,第一个捻是在纱线张力装置和加捻盘纱线出口之间,第二个捻是在加捻盘出口与气圈导丝器之间,如果锭子组件59每分钟转5000转,纱线产生5000*2=10000捻。

61.喂纱筒防止在固定的储纱罐中,靠退纱器进行退解,然后通过张力装置进入旋转的空心锭子组件59的中心孔,经90

°

转角后,进入加捻盘,由加捻盘出口经储纱盘偏转到达气圈导丝器后形成气圈,气圈高度由气圈导丝器的位置确定,纱线经过气圈导丝器后,经过丝滚轮达到超喂罗拉,再经移丝导丝器,交叉卷绕在由摩擦轮26传动的纱线筒子27上。

62.以上仅为本发明的具体实施例,但本发明的技术特征并不局限于此。任何以本发明为基础,为实现基本相同的技术效果,所作出地简单变化、等同替换或者修饰等,皆涵盖于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1