一种扬声器纸盆的环保染色方法与流程

1.本发明涉及扬声器纸盆生产技术领域,特别涉及一种扬声器纸盆的环保染色方法。

背景技术:

2.扬声器纸盆工艺是在造纸工艺基础上发展的,成型过程中浆料的打浆和染色过程与一般造纸过程相似。用各种纤维混合成型的纸盆有较好的刚性,高内阻和适度重量。且成纸工艺简单,纸振膜(纸盆)历史悠久。并因其质轻和其特殊的电声物理性能,至今仍有许多厂家使用。现市面上有各种彩色纸盆,但黑色纸盆的合格率较高,应用较广。

3.传统纸盆材料一直是使用一次的均匀染色处理,采用水,施胶剂,直接染料,固色剂和纸浆进行混合染色,进入抄纸设备中,捞浆脱水,烘烤出成品纸盆。

4.捞浆脱水后的大量高浓度深色废水,经过机械设备过滤细小纤维和药剂脱色处理后,成为无色废水给予排放。产品特点:纸盆内外的颜色一致,实际上,音响厂家对于纸盆的要求是纸盆表面的颜色均匀一致和耐晒性好,并不强调纸盆内部的颜色问题。

5.传统纸盆的染色方法有三大缺点:(1)染料的利用率低下,浪费大。(2)废水量多,处理成本高。(3)废水排放量大,不利于环保。

技术实现要素:

6.本发明的目的在于提供一种扬声器纸盆的环保染色方法,对有色废水进行多次循环使用,可降低有色废水的处理和排放量,提高染料的利用率,对于纸盆厂降低染色成本和环保问题都有重要的意义。

7.本发明解决其技术问题所采用的技术方案是:一种扬声器纸盆的环保染色方法,包括以下步骤:(1)采用浆内染色方法进行第一次浅染色:将纸浆、羧甲基纤维素、直接染料、施胶剂和水混合打浆,同时加入片碱或纯碱调节ph至碱性,染色时间25-45分钟,温度35-45℃;(2)第一次浅染色后,抄纸,获得纸盆湿胚体,收集第一次浅染色后的染色废液,过滤,将过滤后的染色废液循环利用,用于下一次浅染色;(3)纸盆湿胚体烘干后得到纸盆胴体,对纸盆胴体进行表面补色固色,最后烘烤处理后得到成品。

8.纸浆为市售成品,干制品;羧甲基纤维素起到固色及提高耐破度的作用。片碱为氢氧化钠。

9.染色问题和污水处理是纸盆生产目前最棘手的,这个关系到纸盆厂能否活下去的门槛。目前所有纸盆厂都是使用水性染料,一次性均匀染色,这样的话,本来水性染料的染色利用率并不高,同时大量的黑色废水就出来了。

10.常规的纸盆染色工艺采用酸性染色体系,因为酸性染色的染色和固色效果要优于碱性染色,但是如采用酸性染色体系,均是使用一次的均匀染色处理,因为如果对酸性染色

废水重复利用,则因为酸度高,会造成明显的设备损耗,同时酸性大对纸影响大,容易变黄发脆。因此,为了形成染色废水的循环利用工艺,本发明采用碱性染色体系对纸盆内部进行染色,同时为了克服碱性染色的不足,在表面采用树脂和油性染料加强染色,这样表面染色效果满足要求且染色牢固。同时,相对于常规染色工艺,本发明对纸盆内采用浅染色即可,大大节约染料,而纸盆表面的染色固色采用油性体系,染料利用率高,不会产生废水。

11.本发明采用先内部浅染色再表面补色固色的工艺,产品特点:纸盆内外的颜色深浅可以不一致,纸盆表面的染色效果可以满足音响厂家的质量要求。

12.作为优选,第一次浅染色时,染液配比为:纸浆1000重量份,羧甲基纤维素5-10重量份,直接染料20-40重量份,施胶剂2-8重量份,水10000-15000重量份,片碱或纯碱调节ph至7.5-8.5。本发明浅染色时染料的用量不到常规一次染色的染料用量的二分之一。

13.作为优选,染色废液循环利用5-8次后,收集染色废液进行环保处理。

14.作为优选,后续染色废液循环利用时,浅染色的染液配比为:纸浆1000重量份,羧甲基纤维素用量为第一次浅染色时羧甲基纤维素用量的35-50%,直接染料用量为第一次浅染色时直接染料用量的30-50%,施胶剂用量为第一次浅染色时施胶剂用量的35-50%,染色废液加水补足至10000-15000重量份,片碱或纯碱调节ph至7.5-8.5。

15.在第一次浅染色后,收集染色废水,用于下一次浅染色,由于染色的过程中会带走部分染料等成分,因此在循环利用染色废水进行浅染色时,会补加染料等成分。后续每一次的补加量都是以第一次浅染色羧甲基纤维素用量、直接染料用量、施胶剂用量为准计算。染色废水代替了大部分水的加入,仅需补充少量水即可。染色废水的循环利用提高了染料和其它成分的利用率,同时大大减少废水排放。在循环多次后,由于废水中阴离子过多极大影响染色,所以就直接脱色环保处理后排放。后续染色废液循环利用时,除了浅染色配料发生改变,之后的步骤都相同。

16.作为优选,浅染色时的打浆度为18-28

°

sr。

17.作为优选,纸盆湿胚体烘干温度150-250℃,时间30-90s。

18.作为优选,所述表面补色固色为:将纸盆胴体浸没至补色固色液中,室温下浸20-45s;所述补色固色液的重量百分比配比为:丙烯酸树脂6-10%,油性染料0.3-1%,乙酸乙酯余量。油性染料一般选择黑色的油性染料如苯胺黑、苏丹黑,也可用其它颜色如苏丹蓝ii 、分散黄、分散红。此外,补色固色采用树脂和染料混匀处理,树脂和染料结合均匀,对染料的固定性好,不易褪色。

19.补色固色使用油性的染料虽然比直接染料贵,但是利用率基本是 100%,整体核算下来还是比常规一次性染色成本要低很多。

20.作为优选,所述烘烤处理为:先80-100℃烘30-60s,然后150-180℃烘20-35s。这样的分段烘烤是为了避免开裂,保证表面质量。

21.作为优选,所述直接染料为直接黑ex、直接黑gb、直接耐晒黑g、直接耐晒黑gf、直接绿be、直接黄r、直接灰d、直接深棕m或直接大红4be。

22.作为优选,所述施胶剂为固含量30-50%的石蜡乳液。

23.本发明的有益效果是:(1)显著提高染料的利用率,降低染色成本,成本降低至原来的二分之一至四分之一左右;

(2)降低废水排放量,更加利于环保。

附图说明

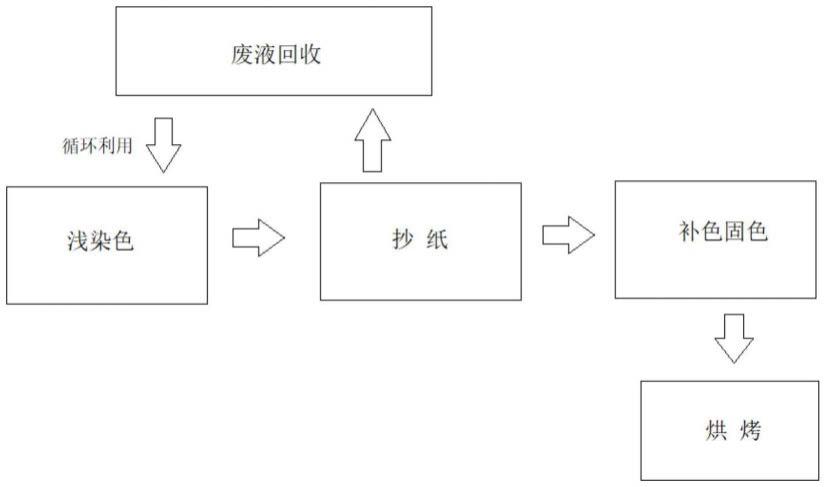

24.图1是本发明的工艺流程图;图2是现有纸盆和本发明方法制作的纸盆的正面外观对比图;图中左侧为现有,右侧为本发明;图3是现有纸盆和本发明方法制作的纸盆的背面外观对比图;图中左侧为现有,右侧为本发明;。

具体实施方式

25.下面通过具体实施例,对本发明的技术方案作进一步的具体说明。

26.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

27.实施例1:如图1所示的一种扬声器纸盆的环保染色方法,包括以下步骤:(1)采用浆内染色方法进行第一次浅染色:将纸浆、羧甲基纤维素、直接染料、施胶剂和水混合打浆,打浆度为18

°

sr;同时加入片碱调节ph至碱性,染色时间25分钟,温度45℃;第一次浅染色时,染液配比为:纸浆(市售)1000重量份,羧甲基纤维素10重量份,直接染料(直接耐晒黑g)20重量份,施胶剂(固含量30%的石蜡乳液)8重量份,水15000重量份,纯碱调节ph至7.5。

28.(2)第一次浅染色后,抄纸,获得纸盆湿胚体,收集第一次浅染色后的染色废液,机械过滤(滤网30目)细小纤维后,将过滤后的染色废液循环利用,用于下一次浅染色;染色废液循环利用8次后,收集染色废液进行环保处理。

29.后续染色废液循环利用时,浅染色的染液配比为:纸浆1000重量份,羧甲基纤维素用量为第一次浅染色时羧甲基纤维素用量的35%,直接染料用量为第一次浅染色时直接染料用量的30%,施胶剂用量为第一次浅染色时施胶剂用量的35%,染色废液加水补足至15000重量份,纯碱调节ph至7.5。

30.(3)纸盆湿胚体烘干后得到纸盆胴体,纸盆湿胚体烘干温度150℃,时间90s;接着对纸盆胴体进行表面补色固色,最后烘烤处理后得到成品;所述烘烤处理为:先80℃烘60s,然后150℃烘35s。

31.所述表面补色固色为:将纸盆胴体浸没至补色固色液中,室温下浸20s;所述补色固色液的重量百分比配比为:丙烯酸树脂(市售,热固性丙烯酸树脂)10%,油性染料(苯胺黑)1%,乙酸乙酯余量。

32.实施例2:如图1所示的一种扬声器纸盆的环保染色方法,包括以下步骤:(1)采用浆内染色方法进行第一次浅染色:将纸浆、羧甲基纤维素、直接染料、施胶剂和水混合打浆,打浆度为28

°

sr;同时加入片碱调节ph至碱性,染色时间45分钟,温度35℃;

第一次浅染色时,染液配比为:纸浆(市售)1000重量份,羧甲基纤维素5重量份,直接染料(直接黑ex)40重量份,施胶剂(固含量50%的石蜡乳液)2重量份,水10000重量份,片碱调节ph至8.5。

33.(2)第一次浅染色后,抄纸,获得纸盆湿胚体,收集第一次浅染色后的染色废液,机械过滤(滤网80目)细小纤维后,将过滤后的染色废液循环利用,用于下一次浅染色;染色废液循环利用5次后,收集染色废液进行环保处理。

34.后续染色废液循环利用时,浅染色的染液配比为:纸浆1000重量份,羧甲基纤维素用量为第一次浅染色时羧甲基纤维素用量的50%,直接染料用量为第一次浅染色时直接染料用量的50%,施胶剂用量为第一次浅染色时施胶剂用量的50%,染色废液加水补足至10000重量份,片碱调节ph至8.5。

35.(3)纸盆湿胚体烘干后得到纸盆胴体,纸盆湿胚体烘干温度250℃,时间30s;接着对纸盆胴体进行表面补色固色,最后烘烤处理后得到成品;所述烘烤处理为:先100℃烘30s,然后180℃烘20s。

36.所述表面补色固色为:将纸盆胴体浸没至补色固色液中,室温下浸45s;所述补色固色液的重量百分比配比为:丙烯酸树脂(市售,热塑性丙烯酸树脂)6%,油性染料(苯胺黑)0.3%,乙酸乙酯余量。

37.实施例3:如图1所示的一种扬声器纸盆的环保染色方法,包括以下步骤:(1)采用浆内染色方法进行第一次浅染色:将纸浆、羧甲基纤维素、直接染料、施胶剂和水混合打浆,打浆度为22

°

sr;同时加入片碱调节ph至碱性,染色时间30分钟,温度40℃;第一次浅染色时,染液配比为:纸浆(市售)1000重量份,羧甲基纤维素8重量份,直接染料(直接耐晒黑g)30重量份,施胶剂(固含量50%的石蜡乳液)5重量份,水12000重量份,片碱调节ph至8。

38.(2)第一次浅染色后,抄纸,获得纸盆湿胚体,收集第一次浅染色后的染色废液,机械过滤(目数30-80目)细小纤维后,将过滤后的染色废液循环利用,用于下一次浅染色;染色废液循环利用6次后,收集染色废液进行环保处理。

39.后续染色废液循环利用时,浅染色的染液配比为:纸浆1000重量份,羧甲基纤维素用量为第一次浅染色时羧甲基纤维素用量的40%,直接染料用量为第一次浅染色时直接染料用量的40%,施胶剂用量为第一次浅染色时施胶剂用量的40%,染色废液加水补足至12000重量份,片碱调节ph至8。

40.(3)纸盆湿胚体烘干后得到纸盆胴体,纸盆湿胚体烘干温度200℃,时间60s;接着对纸盆胴体进行表面补色固色,最后烘烤处理后得到成品;所述烘烤处理为:先90℃烘50s,然后16℃烘30s。

41.所述表面补色固色为:将纸盆胴体浸没至补色固色液中,室温下浸30s;所述补色固色液的重量百分比配比为:丙烯酸树脂(市售,热固性丙烯酸树脂)8%,油性染料(苯胺黑)0.5%,乙酸乙酯余量。

42.常规纸盆厂使用的一次的均匀染色处理,染料用量是每1000重量份纸浆使用50-100重量份,而本发明浅染色只需要使用20-40重量份。染料用量大大降低,且能循环利用并

减少废水的排放。本发明显著提高染料的利用率,降低染色成本,与一次的均匀染色处理相比,成本降低至二分之一至四分之一。

43.将现有一次的均匀染色处理与本发明染色处理后的纸盆进行对比,可以明显看到本发明染色的纸盆颜色更鲜亮,且立体感更强,整体外观质量明显提升(图2-图3)。

44.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1