一种低熔点聚酯纤维及其制备方法与流程

丙二醇的熔点较低,并具有可燃性,因此能够有效的降低低熔点聚酯纤维的熔点温度。

13.1,4-丁二醇是一种重要的有机化工和精细化工原料,是生产聚对苯二甲酸丁二醇酯(pbt)工程塑料和pbt纤维的基本原料,能够溶于水与醇,具有良好的吸湿效果,且具有较低的熔点温度,能够对低熔点聚酯纤维进行改性,降低低熔点聚酯纤维的熔点温度。

14.优选的技术方案:所述分子量调节剂链段对应的分子量调节剂具体为1,8-萘二甲酸、邻苯二甲酸、1,2-环戊烷二甲酸、1,2-环己烷二甲酸或者它们所对应的二甲酯或二乙酯。

15.分子量调节剂在聚合体系中添加少量链转移常数大的物质。由于链转移能力特别强,只需少量加入便可明显降低分子量,而且还可通过调节其用量来控制分子量,因此这类链转移剂又叫分子量调节剂。

16.优选的技术方案:所述低熔点聚酯纤维的单丝纤度为1.8-3.5dtex,断裂强度≥3.00cn/dtex;所述低熔点聚酯纤维的结晶度为10%-12%;所述低熔点聚酯纤维熔点为100-140℃。

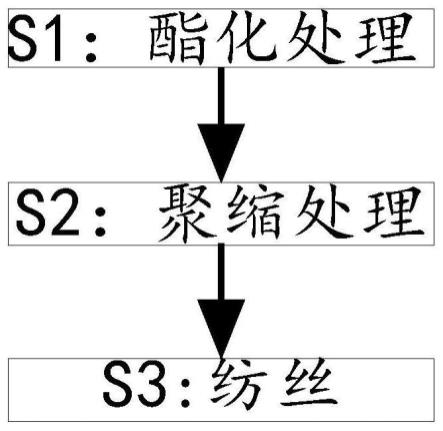

17.一种低熔点聚酯纤维制备方法,其步骤如下:

18.s1:酯化处理;

19.将对苯二甲酸链段、乙二醇链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、1,4-丁二醇链段调配成浆料后,进行酯化反应,制得酯化物;

20.s2:聚缩处理;

21.完成酯化反应后,放入催化剂与稳定剂进行聚缩反应,制得低熔点聚酯;

22.s3:纺丝;

23.前纺采用皮芯复合纺丝工艺,以所述低熔点聚酯为皮层,以pet为芯层;后纺采用牵伸工艺,牵伸采用油浴牵伸,经上亲水性油剂后切断、干燥和打包,获得低熔点聚酯纤维;

24.优选的技术方案:所述s1详细步骤为:

25.s11:将对苯二甲酸链段、乙二醇链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、1,4-丁二醇链段配成浆料;

26.s12:将配置完成的浆料放入反应釜,并通入氮气,将反应釜中的空气进行排除;

27.s12中氮气的添加,能够防止酯化反应过程中,油脂发生氧化反应,影响产品的色泽与质量,还能够有效的将酯化反应生成的水带走,使得反应率提高。

28.s13:将反应釜温度提升至210-260℃,压力设置为0.3mpa;

29.s14:酯化反应中的出水量达到理论出水量的93%以上时,酯化反应完成,得到酯化物。

30.酯化反应,是一类有机化学反应,是醇跟羧酸或含氧无机酸生成酯和水的反应。分为羧酸跟醇反应和无机含氧酸跟醇反应和无机强酸跟醇的反应三类。羧酸跟醇的酯化反应是可逆的,并且一般反应极缓慢,故常用浓硫酸作催化剂。多元羧酸跟醇反应,则可生成多种酯。无机强酸跟醇的反应,其速度一般较快。酯化反应能够生成水,且酸与醇的反应需要加热和催化处理。

31.优选的技术方案:所述s2详细步骤为:

32.s21:对反应釜中的酯化物添加催化剂与稳定剂,并对酯化物进行加热搅拌,搅拌速度为60r/min,反应釜聚缩温度为260-285℃;搅拌时间为30min-50min;

33.s21作为初期阶段,以单体之间、单体与聚合物之间的反应为主;能够在较低温度与较低真空度或常压下进行。能够防止单体挥发与分解,保证酯化物的功能基等摩尔比。

34.s22:搅拌完成后,对反应釜进行真空抽取处理,由常压缓慢至高真空状态,抽取时间为35min-45min;高真空压力为绝对压力100pa以下;

35.s22作为中期阶段,以低聚物之间的反应为主,需要在高温与高压的条件下进行;随着反应的进行,聚缩物的黏度增大,低分子物无法有效的排出,反应速度将会逐渐减慢。需要加快反应速度的话,提高反应釜温度容易使得产品颜色变黄,因此需要采用真空抽取的方法进行抽出低分子物,提高反应速度;刚开始抽真空时,真空度不宜过大,因为开始时酯化物中的水与低分子物较多,如果真空度提升速度过快,将导致酯化物中的醇被真空抽出,影响聚缩反应。

36.s23:高真空状态保持50min-85min后,通过对反应釜补充氮气,使得反应釜解除真空状态,冷却完成后,得到低熔点聚酯。

37.s23作为最终阶段,说明聚缩反应已经到达了预期指标,需要及时停止,防止聚缩反应的副反应发生,并提升聚缩效率。

38.优选的技术方案:所述催化剂为三氧化二锑、1,3-丙二醇锑或醋酸锑,催化剂加入量为对苯二甲酸和间苯二甲酸总重量的0.01%-0.05%;所述稳定剂为磷酸三苯酯、磷酸三甲酯或亚磷酸三甲酯,稳定剂加入量为所述对苯二甲酸和间苯二甲酸总重量的0.01%-0.05%。

39.三氧化二锑用作各种树脂、合成橡胶、帆布、纸张、涂料等的阻燃剂,石油化工、合成纤维的催化剂。能够为酯化物提供良好的聚缩催化反应,还能通过三氧化二锑自身的吸热增温,有效的降低低熔点聚酯纤维的熔点温度。

40.1,3-丙二醇锑用作各种有机合成、抗冻剂、溶剂、新型聚酯纤维的合成,能够为酯化物提供良好的聚缩催化反应,还能通过1,3-丙二醇锑的低熔点特性,有效的降低低熔点聚酯纤维的熔点温度。

41.醋酸锑则是一种单纯的聚酯催化物,为酯化物提供良好的聚缩反应。

42.磷酸三苯酯用作阻燃性增塑剂与稳定剂,能够为酯化物的聚缩反应提供良好的稳定性,并通过其阻燃性与增塑性,有效的增加低熔点聚酯纤维的韧性,并降低低熔点聚酯纤维的熔点温度。

43.磷酸三甲酯用作添加型阻燃剂和增塑剂,但阻燃效率不高,挥发性大,一般与其他阻燃剂配合作用,此处磷酸三甲酯是与催化剂中的三氧化二锑进行配合使用,能够有效的增加低熔点聚酯纤维的韧性,并降低低熔点聚酯纤维的熔点温度。

44.优选的技术方案:所述纺丝主要技术参数为:纺丝温度:皮层262-275℃,芯层280-288℃,纺丝速度:500-1100m/min;

45.干燥方式为两道冷却环吹风;第一道环吹风温为50℃-80℃,环吹风风速为1.0m/s-3.0m/s;第二道环吹风温为14℃-20℃,环吹风风速为2.0m/s-4.0m/s;两道冷却环吹风间隔30-50cm;

46.牵伸采用油浴牵伸,油浴内加入5-10wt%的亚硫酸钠,所述油浴的温度为65℃-75℃;水洗的温度为65℃-75℃;

47.牵伸倍数为2.5-2.7倍;

48.卷曲温度50℃-60℃,卷曲主压0.4mpa-0.6mpa,卷曲背压0.2mpa-0.4mpa,卷曲数8-10个/25mm,卷曲度11%-13%。

49.纺丝后的冷却采用两道冷却环吹风,能够使得低熔点聚酯纤维中的乙醛与丙烯醛尽可能多的挥发出去,乙醛的沸点为20.8℃,丙烯醛的沸点为52.5℃,易挥发,在第一道环吹风温50℃~80℃下,乙醛和丙烯醛可大量挥发,在第二道环吹风温14℃~20℃下,一方面使丝束冷却,另一方面进一步使乙醛和丙烯醛挥发,能够有效的减少低熔点聚酯纤维的危害成分。

50.所述对苯二甲酸链段、乙二醇链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、1,4-丁二醇链段之间的摩尔比为1:(1.1-1.3):(0.15-0.20):(0.3-0.4):(1-1.1):0.3。

51.与现有技术相比,本发明的有益效果是:

52.1.本发明通过二甘醇与新戊二醇的使用,有效的增加了低熔点聚酯纤维的柔软度与韧性,并增加低熔点聚酯纤维的粘性与表面活性。

53.2.本发明通过1,3-丙二醇与1,4-丁二醇的使用,有效的降低了低熔点聚酯纤维的熔点温度。

54.3.本发明的低熔点聚酯纤维的单丝纤度为1.8-3.5dtex,断裂强度≥3.00cn/dtex;结晶度为10%-12%;熔点为100-140℃。

附图说明

55.图1为本发明一种低熔点聚酯纤维制备方法的整体流程示意图。

56.图2为本发明一种低熔点聚酯纤维制备方法的酯化反应流程示意图。

57.图3为本发明一种低熔点聚酯纤维制备方法的聚缩反应流程示意图。

58.图4为本发明一种低熔点聚酯纤维制备方法的实施例对比示意图。

具体实施方式

59.参照图1至图4对本发明一种低熔点聚酯纤维及其制备方法的实施例进一步说明。

60.一种低熔点聚酯纤维,所述低熔点聚酯纤维为皮芯结构;所述皮芯结构中的皮层为低熔点聚酯纤维;所述皮芯结构的芯层为聚对苯二甲酸乙二醇酯;所述低熔点聚酯纤维由对苯二甲酸链段、乙二醇链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、1,4-丁二醇链段、分子量调节剂链段组成。

61.所述分子量调节剂链段对应的分子量调节剂具体为1,8-萘二甲酸、邻苯二甲酸、1,2-环戊烷二甲酸、1,2-环己烷二甲酸或者它们所对应的二甲酯或二乙酯。

62.所述低熔点聚酯纤维的单丝纤度为1.8-3.5dtex,断裂强度≥3.00cn/dtex;所述低熔点聚酯纤维的结晶度为10%-12%;所述低熔点聚酯纤维熔点为100-140℃。

63.实施例一:

64.s11:将对苯二甲酸链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、新戊二醇链段、1,4-丁二醇链段配成浆料;其中对苯二甲酸链段、乙二醇链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、1,4-丁二醇链段之间的摩尔比为1:1.3:0.20:0.4:1.1:0.3;

65.s12:将配置完成的浆料放入反应釜,并通入氮气,将反应釜中的空气进行排除;

66.s13:将反应釜温度提升至260℃,压力设置为0.3mpa;

67.s14:酯化反应中的出水量达到理论出水量的93%以上时,酯化反应完成,得到酯化物。

68.s21:对反应釜中的酯化物添加催化剂与稳定剂,并对酯化物进行加热搅拌,搅拌速度为60r/min,反应釜聚缩温度为285℃;搅拌时间为50min;催化剂为三氧化二锑,催化剂重量为对苯二甲酸和间苯二甲酸总重量的0.05%;稳定剂为磷酸三苯脂,稳定剂重量为对苯二甲酸和间苯二甲酸总重量的0.05%。

69.s22:搅拌完成后,对反应釜进行真空抽取处理,由常压缓慢至高真空状态,抽取时间为45min;高真空压力为绝对压力100pa以下;

70.s23:高真空状态保持85min后,通过对反应釜补充氮气,使得反应釜解除真空状态,冷却完成后,得到低熔点聚酯;

71.s3:纺丝;

72.前纺采用皮芯复合纺丝工艺,以所述低熔点聚酯为皮层,以pet为芯层;皮层275℃,芯层288℃,纺丝速度:1100m/min;后纺采用牵伸工艺,牵伸采用油浴牵伸,油浴内加入10wt%的亚硫酸钠,所述油浴的温度为75℃;水洗的温度为75℃;牵伸倍数为2.7倍;

73.经上亲水性油剂后切断、干燥和打包,干燥方式为两道冷却环吹风;第一道环吹风温为80℃,环吹风风速为3.0m/s;第二道环吹风温为20℃,环吹风风速为4.0m/s;两道冷却环吹风间隔50cm;获得低熔点聚酯纤维。

74.低熔点聚酯纤维卷曲温度60℃,卷曲主压0.6mpa,卷曲背压0.4mpa,卷曲数10个/25mm,卷曲度13%。

75.实施例二:

76.s11:将对苯二甲酸链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、新戊二醇链段、1,4-丁二醇链段配成浆料;其中对苯二甲酸链段、乙二醇链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、1,4-丁二醇链段之间的摩尔比为1:1.35:0.2:0.38:1.09:0.3;

77.s12:将配置完成的浆料放入反应釜,并通入氮气,将反应釜中的空气进行排除;

78.s13:将反应釜温度提升至255℃,压力设置为0.3mpa;

79.s14:酯化反应中的出水量达到理论出水量的93%以上时,酯化反应完成,得到酯化物。

80.s21:对反应釜中的酯化物添加催化剂与稳定剂,并对酯化物进行加热搅拌,搅拌速度为60r/min,反应釜聚缩温度为280℃;搅拌时间为45min;催化剂为三氧化二锑,催化剂重量为对苯二甲酸和间苯二甲酸总重量的0.04%;稳定剂为磷酸三苯脂,稳定剂重量为对苯二甲酸和间苯二甲酸总重量的0.04%。

81.s22:搅拌完成后,对反应釜进行真空抽取处理,由常压缓慢至高真空状态,抽取时间为40min;高真空压力为绝对压力100pa以下;

82.s23:高真空状态保持80min后,通过对反应釜补充氮气,使得反应釜解除真空状态,冷却完成后,得到低熔点聚酯;

83.s3:纺丝;

84.前纺采用皮芯复合纺丝工艺,以所述低熔点聚酯为皮层,以pet为芯层;皮层272℃,芯层285℃,纺丝速度:1000m/min;后纺采用牵伸工艺,牵伸采用油浴牵伸,油浴内加入8wt%的亚硫酸钠,所述油浴的温度为70℃;水洗的温度为70℃;牵伸倍数为2.6倍;

85.经上亲水性油剂后切断、干燥和打包,干燥方式为两道冷却环吹风;第一道环吹风温为75℃,环吹风风速为2.5m/s;第二道环吹风温为18℃,环吹风风速为3.5m/s;两道冷却环吹风间隔45cm;获得低熔点聚酯纤维。

86.低熔点聚酯纤维卷曲温度58℃,卷曲主压0.5mpa,卷曲背压0.4mpa,卷曲数10个/25mm,卷曲度13%。

87.实施例三:

88.s11:将对苯二甲酸链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、新戊二醇链段、1,4-丁二醇链段配成浆料;其中对苯二甲酸链段、乙二醇链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、1,4-丁二醇链段之间的摩尔比为1:1.3:0.19:0.36:1.07:0.3;

89.s12:将配置完成的浆料放入反应釜,并通入氮气,将反应釜中的空气进行排除;

90.s13:将反应釜温度提升至235℃,压力设置为0.3mpa;

91.s14:酯化反应中的出水量达到理论出水量的93%以上时,酯化反应完成,得到酯化物。

92.s21:对反应釜中的酯化物添加催化剂与稳定剂,并对酯化物进行加热搅拌,搅拌速度为60r/min,反应釜聚缩温度为270℃;搅拌时间为40min;催化剂为三氧化二锑,催化剂重量为对苯二甲酸和间苯二甲酸总重量的0.03%;稳定剂为磷酸三苯脂,稳定剂重量为对苯二甲酸和间苯二甲酸总重量的0.03%。

93.s22:搅拌完成后,对反应釜进行真空抽取处理,由常压缓慢至高真空状态,抽取时间为40min;高真空压力为绝对压力100pa以下;

94.s23:高真空状态保持70min后,通过对反应釜补充氮气,使得反应釜解除真空状态,冷却完成后,得到低熔点聚酯;

95.s3:纺丝;

96.前纺采用皮芯复合纺丝工艺,以所述低熔点聚酯为皮层,以pet为芯层;皮层267℃,芯层284℃,纺丝速度:800m/min;后纺采用牵伸工艺,牵伸采用油浴牵伸,油浴内加入7.5wt%的亚硫酸钠,所述油浴的温度为70℃;水洗的温度为70℃;牵伸倍数为2.6倍;

97.经上亲水性油剂后切断、干燥和打包,干燥方式为两道冷却环吹风;第一道环吹风温为65℃,环吹风风速为2.0m/s;第二道环吹风温为17℃,环吹风风速为3.0m/s;两道冷却环吹风间隔40cm;获得低熔点聚酯纤维。

98.低熔点聚酯纤维卷曲温度55℃,卷曲主压0.5mpa,卷曲背压0.3mpa,卷曲数9个/25mm,卷曲度12%。

99.实施例四:

100.s11:将对苯二甲酸链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、新戊二醇链段、1,4-丁二醇链段配成浆料;其中对苯二甲酸链段、乙二醇链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、1,4-丁二醇链段之间的摩尔比为1:1.25:0.18:0.35:1.05:0.3;

101.s12:将配置完成的浆料放入反应釜,并通入氮气,将反应釜中的空气进行排除;

102.s13:将反应釜温度提升至230℃,压力设置为0.3mpa;

103.s14:酯化反应中的出水量达到理论出水量的93%以上时,酯化反应完成,得到酯化物。

104.s21:对反应釜中的酯化物添加催化剂与稳定剂,并对酯化物进行加热搅拌,搅拌

速度为60r/min,反应釜聚缩温度为270℃;搅拌时间为40min;催化剂为三氧化二锑,催化剂重量为对苯二甲酸和间苯二甲酸总重量的0.03%;稳定剂为磷酸三苯脂,稳定剂重量为对苯二甲酸和间苯二甲酸总重量的0.03%。

105.s22:搅拌完成后,对反应釜进行真空抽取处理,由常压缓慢至高真空状态,抽取时间为40min;高真空压力为绝对压力100pa以下;

106.s23:高真空状态保持70min后,通过对反应釜补充氮气,使得反应釜解除真空状态,冷却完成后,得到低熔点聚酯;

107.s3:纺丝;

108.前纺采用皮芯复合纺丝工艺,以所述低熔点聚酯为皮层,以pet为芯层;皮层267℃,芯层284℃,纺丝速度:900m/min;后纺采用牵伸工艺,牵伸采用油浴牵伸,油浴内加入7wt%的亚硫酸钠,所述油浴的温度为70℃;水洗的温度为70℃;牵伸倍数为2.6倍;

109.经上亲水性油剂后切断、干燥和打包,干燥方式为两道冷却环吹风;第一道环吹风温为65℃,环吹风风速为2.0m/s;第二道环吹风温为17℃,环吹风风速为3.0m/s;两道冷却环吹风间隔40cm;获得低熔点聚酯纤维。

110.低熔点聚酯纤维卷曲温度55℃,卷曲主压0.5mpa,卷曲背压0.3mpa,卷曲数9个/25mm,卷曲度12%。

111.实施例五:

112.s11:将对苯二甲酸链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、新戊二醇链段、1,4-丁二醇链段配成浆料;其中对苯二甲酸链段、乙二醇链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、1,4-丁二醇链段之间的摩尔比为1:1.2:0.17:0.34:1.04:0.3;

113.s12:将配置完成的浆料放入反应釜,并通入氮气,将反应釜中的空气进行排除;

114.s13:将反应釜温度提升至220℃,压力设置为0.3mpa;

115.s14:酯化反应中的出水量达到理论出水量的93%以上时,酯化反应完成,得到酯化物。

116.s21:对反应釜中的酯化物添加催化剂与稳定剂,并对酯化物进行加热搅拌,搅拌速度为60r/min,反应釜聚缩温度为275℃;搅拌时间为40min;催化剂为三氧化二锑,催化剂重量为对苯二甲酸和间苯二甲酸总重量的0.02%;稳定剂为磷酸三苯脂,稳定剂重量为对苯二甲酸和间苯二甲酸总重量的0.02%。

117.s22:搅拌完成后,对反应釜进行真空抽取处理,由常压缓慢至高真空状态,抽取时间为40min;高真空压力为绝对压力100pa以下;

118.s23:高真空状态保持65min后,通过对反应釜补充氮气,使得反应釜解除真空状态,冷却完成后,得到低熔点聚酯;

119.s3:纺丝;

120.前纺采用皮芯复合纺丝工艺,以所述低熔点聚酯为皮层,以pet为芯层;皮层267℃,芯层284℃,纺丝速度:800m/min;后纺采用牵伸工艺,牵伸采用油浴牵伸,油浴内加入6wt%的亚硫酸钠,所述油浴的温度为70℃;水洗的温度为70℃;牵伸倍数为2.6倍;

121.经上亲水性油剂后切断、干燥和打包,干燥方式为两道冷却环吹风;第一道环吹风温为65℃,环吹风风速为2.0m/s;第二道环吹风温为17℃,环吹风风速为3.0m/s;两道冷却环吹风间隔35cm;获得低熔点聚酯纤维。

122.低熔点聚酯纤维卷曲温度55℃,卷曲主压0.5mpa,卷曲背压0.3mpa,卷曲数9个/25mm,卷曲度12%。

123.实施例六:

124.s11:将对苯二甲酸链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、新戊二醇链段、1,4-丁二醇链段配成浆料;其中对苯二甲酸链段、乙二醇链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、1,4-丁二醇链段之间的摩尔比为1:1.15:0.16:0.32:1.02:0.3;

125.s12:将配置完成的浆料放入反应釜,并通入氮气,将反应釜中的空气进行排除;

126.s13:将反应釜温度提升至215℃,压力设置为0.3mpa;

127.s14:酯化反应中的出水量达到理论出水量的93%以上时,酯化反应完成,得到酯化物。

128.s21:对反应釜中的酯化物添加催化剂与稳定剂,并对酯化物进行加热搅拌,搅拌速度为60r/min,反应釜聚缩温度为265℃;搅拌时间为40min;催化剂为三氧化二锑,催化剂重量为对苯二甲酸和间苯二甲酸总重量的0.02%;稳定剂为磷酸三苯脂,稳定剂重量为对苯二甲酸和间苯二甲酸总重量的0.02%。

129.s22:搅拌完成后,对反应釜进行真空抽取处理,由常压缓慢至高真空状态,抽取时间为40min;高真空压力为绝对压力100pa以下;

130.s23:高真空状态保持55min后,通过对反应釜补充氮气,使得反应釜解除真空状态,冷却完成后,得到低熔点聚酯;

131.s3:纺丝;

132.前纺采用皮芯复合纺丝工艺,以所述低熔点聚酯为皮层,以pet为芯层;皮层264℃,芯层282℃,纺丝速度:700m/min;后纺采用牵伸工艺,牵伸采用油浴牵伸,油浴内加入6wt%的亚硫酸钠,所述油浴的温度为68℃;水洗的温度为68℃;牵伸倍数为2.5倍;

133.经上亲水性油剂后切断、干燥和打包,干燥方式为两道冷却环吹风;第一道环吹风温为55℃,环吹风风速为1.5m/s;第二道环吹风温为15℃,环吹风风速为2.2m/s;两道冷却环吹风间隔32cm;获得低熔点聚酯纤维。

134.低熔点聚酯纤维卷曲温度50℃,卷曲主压0.4mpa,卷曲背压0.2mpa,卷曲数8个/25mm,卷曲度11%。

135.实施例七:

136.s11:将对苯二甲酸链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、新戊二醇链段、1,4-丁二醇链段配成浆料;其中对苯二甲酸链段、乙二醇链段、二甘醇链段、新戊二醇链段、1,3-丙二醇链段、1,4-丁二醇链段之间的摩尔比为1:1.1:0.15:0.3:1:0.3;

137.s12:将配置完成的浆料放入反应釜,并通入氮气,将反应釜中的空气进行排除;

138.s13:将反应釜温度提升至210℃,压力设置为0.3mpa;

139.s14:酯化反应中的出水量达到理论出水量的93%以上时,酯化反应完成,得到酯化物。

140.s21:对反应釜中的酯化物添加催化剂与稳定剂,并对酯化物进行加热搅拌,搅拌速度为60r/min,反应釜聚缩温度为260℃;搅拌时间为30min;催化剂为三氧化二锑,催化剂重量为对苯二甲酸和间苯二甲酸总重量的0.01%;稳定剂为磷酸三苯脂,稳定剂重量为对苯二甲酸和间苯二甲酸总重量的0.01%。

141.s22:搅拌完成后,对反应釜进行真空抽取处理,由常压缓慢至高真空状态,抽取时间为35min;高真空压力为绝对压力100pa以下;

142.s23:高真空状态保持50min后,通过对反应釜补充氮气,使得反应釜解除真空状态,冷却完成后,得到低熔点聚酯;

143.s3:纺丝;

144.前纺采用皮芯复合纺丝工艺,以所述低熔点聚酯为皮层,以pet为芯层;皮层262℃,芯层280℃,纺丝速度:500m/min;后纺采用牵伸工艺,牵伸采用油浴牵伸,油浴内加入5wt%的亚硫酸钠,所述油浴的温度为65℃;水洗的温度为65℃;牵伸倍数为2.5倍;

145.经上亲水性油剂后切断、干燥和打包,干燥方式为两道冷却环吹风;第一道环吹风温为50℃,环吹风风速为1.0m/s;第二道环吹风温为14℃,环吹风风速为2.0m/s;两道冷却环吹风间隔30cm;获得低熔点聚酯纤维。

146.低熔点聚酯纤维卷曲温度50℃,卷曲主压0.4mpa,卷曲背压0.2mpa,卷曲数8个/25mm,卷曲度11%。

147.以上仅为本发明的较佳实施例而已,并不用以限制本发明,应当指出的是,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1