一种氨纶预聚物废液的再生利用方法与流程

1.本发明属于高分子材料制备的技术领域,具体涉及一种氨纶预聚物废液的再生利用方法。

背景技术:

2.聚氨酯脲弹性纤维(又称氨纶)是一种具有高弹性的化学纤维。近年来,我国已成为世界最大的干法氨纶生产国,随之而来的干法氨纶废料的处理问题。每年产生的废料数以万吨,主要为废丝和废液,其中废液主要以终聚物(聚氨酯脲)为对象进行废液回收。但是在整个氨纶生产工序中,除聚氨酯脲废液外,前道预聚合工序变动、预聚反应器的清理等过程中均产生的大量预聚物废液,由于预聚物反应活性大,相对回收难度大,目前普遍的处理方式是将预聚物废液直接暴露在空气中或者倒入水中,形成废液固体后有偿交付于专业环保公司进行处理,处理成本高而且容易造成二次环境污染。

3.目前,针对前道预聚物回收及再利用已有一些报道。例如,cn105483855a公开了一种利用氨纶预聚物废液生产氨纶丝的方法,通过对回收在预聚合工序中排放的满足回收要求的摩尔比的预聚物进行处理,生产氨纶丝,但是预聚物的摩尔比需要满足回收要求,且还需在特定条件下进行存放并反应才可进行后续的回收处理,并不适用所有摩尔比的预聚物的回收,大大降低使用性;cn108517580a公开了一种氨纶废液再生利用方法,通过将预聚物经水浸泡静置分离,机械破碎,真空烘干后添加至反应器溶解,再补加mdi和ptg,控制nco值再移送扩链反应,其回收过程复杂,操作麻烦,不利于产业化推广。因此,需要开发一种预聚物废液回收及再生的新技术,制造工艺简单,以便于更好地产业化。

技术实现要素:

4.技术问题:本发明的目是提供一种氨纶预聚物废液的再生利用方法,能将没有反应完成的预聚物进行回收处理,这样不会产生二次环境污染。

5.技术方案:为实现上述目的,本发明的一种氨纶预聚物废液的再生利用方法包括如下步骤:

6.步骤1.将氨纶预聚物废液与有机溶剂混合,得到氨纶预聚物溶液;

7.步骤2.将上述氨纶预聚物溶液与混合胺进行扩链反应,得到聚氨酯脲原液a;

8.步骤3.将上述聚氨酯脲原液a与正常生产的聚氨酯脲原液b混合,搅拌熟化后经干法纺丝得到聚氨酯脲弹性纤维。

9.其中,步骤1中的氨纶预聚物溶液的质量浓度为20~50%。

10.步骤1中所述的有机溶剂包括n,n-二甲基乙酰胺dmac和/或n,n-二甲基甲酰胺dmf。

11.步骤2中所述的混合胺包括二元胺和一元胺,所述的二元胺包括乙二胺、丙二胺中的一种以上,所述的一元胺包括二乙胺、二丙胺、乙醇胺、正己胺中的一种以上;二元胺与一元胺的摩尔比为15:1~25:1。

12.所述的混合胺的胺基总摩尔数为氨纶预聚物nco总摩尔数的99~101%

13.步骤2所述的扩链反应为间歇扩链聚合反应。

14.所述的扩链反应的温度为5℃~20℃。

15.所述的聚氨酯脲原液a与聚氨酯脲原液的固含量质量比为0.05:1~1:1。

16.所述的聚氨酯脲原液a与聚氨酯脲原液b的粘度差在0~2000泊。

17.步骤2中预聚物溶液与混合胺反应后,补加入200~1000ppm一元胺,按聚氨酯脲弹性纤维固体含量计算。

18.有益效果:本发明氨纶预聚物废液再生利用的方法所采用的预聚物废液无需满足特定摩尔比,其预聚物废液和预聚物溶液也无需过滤凝胶、调整摩尔比、密闭存放、高温反应等前处理步骤预处理,可直接进行回收、扩链、再纺丝得到氨纶纤维。制备的氨纶纤维的均一性和纺丝性都十分稳定,纤维的力学性能也与常规氨纶纤维相差无几。

具体实施方式

19.本发明的一种氨纶预聚物废液再生利用的方法包括如下步骤:

20.1)将氨纶预聚物废液与有机溶剂混合,得到氨纶预聚物溶液;

21.2)将氨纶预聚物溶液与混合胺进行扩链反应,得到聚氨酯脲原液a;

22.3)将聚氨酯脲原液a与正常生产的聚氨酯预聚物b混合,搅拌熟化后经干法纺丝得到聚氨酯脲弹性纤维。

23.其中,控制步骤1的预聚物溶液的质量浓度为20~50%;

24.所述的有机溶剂的包括n,n-二甲基乙酰胺(dmac),或者n,n-二甲基甲酰胺(dmf);

25.所述的步骤2的混合胺包括二元胺和一元胺,所述的二元胺包括乙二胺、丙二胺中的一种以上,所述的一元胺包括二乙胺、二丙胺、乙醇胺、正己胺中的一种以上;二元胺与一元胺的摩尔比为15:1~25:1;

26.所述的步骤2的反应温度为5~20℃;

27.所述的聚氨酯脲原液a和聚氨酯脲原液b的质量比为0.05:1~1:1;

28.在本发明的一些实例中,聚氨酯脲原液a和聚氨酯脲原液b的固含量质量比优选为0.05:1~0.5:1;

29.进一步的,所述的聚氨酯脲原液a与聚氨酯脲原液b的粘度差在0~2000泊;

30.作为示例的,聚氨酯脲原液a的粘度为2000~5000泊,更优选的为3000~4000泊;

31.进一步的,步骤1所述的预聚物废液无需预处理可直接与有机溶剂混合,包括过滤凝胶、调整摩尔比、密闭存放、高温反应在内的至少一种预处理步骤;

32.进一步的,所述的步骤2为间歇扩链聚合反应;

33.所述的混合胺的胺基总摩尔数为预聚物nco总摩尔数的99~101%;

34.进一步的,步骤2中预聚物溶液与混合胺反应后,可选的补加入200~1000ppm一元胺,按聚氨酯脲弹性纤维固体含量计算;

35.优选的,在步骤2中,可添加本领域常用的助剂,包括耐紫外光助剂、抗氧剂、润滑剂等,助剂的添加量没有特殊要求,不对氨纶纺丝效果及性能不对造成劣化影响即可。

36.在本发明的一些实例中,氨纶预聚物废液的再生利用方法具体包括如下步骤:

37.1)将含有氨纶预聚物废液的容器中的氨纶预聚物废液采用保护气体压送至含有

机溶剂的废液溶解器进行混合;

38.其中,可将含有氨纶预聚物废液的容器与溶解器连接,使得两个容器之间形成自循环混合系统,从而提高预聚物废液和有机溶剂的混合效率并提高氨纶预聚物废液的回收率;

39.在本发明中,保护气体为不与预聚物反应的气体,例如,氮气;

40.2)将氨纶预聚物溶液加入扩链反应釜中,与混合胺在5~20℃下进行间歇式扩链反应,得到聚氨酯脲原液a;

41.优选的,间歇式扩链反应具体为:混合胺分批添加至预聚物溶液中反应,观察粘度增长情况,至混合胺添加完成,从而得到聚氨酯脲原液a;

42.其中,混合胺中的二元胺与一元胺的摩尔比为15:1~25:1,可将二元胺与一元胺加入有机溶剂制成质量浓度为4~8%的混合胺溶液;

43.所述的混合胺的胺基总摩尔数为预聚物nco总摩尔数的99~101%;

44.优选的,预聚物溶液与混合胺反应后,进一步补加入200-1000ppm一元胺。

45.3)将步骤2得到的聚氨酯脲原液a与正常生产的聚氨酯预聚物b混合,搅拌熟化后经干法纺丝得到聚氨酯脲弹性纤维;

46.其中,熟化温度控制在50~60℃,熟化后的纺丝混合液可优选的进行过滤后再进行纺丝;

47.所述的聚氨酯脲原液a和聚氨酯脲原液b的固含量质量比为0.05:1~1:1;

48.进一步的,所述的聚氨酯脲原液a和聚氨酯脲原液b的质量比为0.05:1~0.5:1;

49.所述的聚氨酯脲原液a与聚氨酯脲原液b的粘度差在0~1000泊;

50.作为示例的,本发明一些实例采用的聚氨酯脲原液b粘度为3000~6000泊,进一步的,聚氨酯脲原液b粘度为3000~5000泊;

51.本发明中的干纺纺丝的步骤为:将搅拌熟化后混合原液经喷丝板形成丝束,丝束中的溶剂经260℃甬道蒸发回收,最后经上油卷绕成氨纶丝饼。

52.在本发明的实例中,步骤1所述的氨纶预聚物废液和氨纶预聚物溶液无需预处理,包括过滤凝胶、调整摩尔比、密闭存放、高温反应在内的至少一种预处理步骤,得到的氨纶预聚物溶液可直接进行步骤2的扩链反应。

53.以下结合实例对本发明原理和特征进行描述。所举示例为方便本领域技术人员更好的理解本发明。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

54.氨纶预聚物溶液1:

55.将氨纶预聚物反应器1里的预聚物废液1通过氮气压送至含dmac的废液溶解罐里,搅拌混合均匀后,再将废液溶解罐和预聚物反应器连接,使得废液溶解罐和预聚物反应器进行自循环2小时,得到40%质量分数的氨纶预聚物溶液1,氨纶预聚物溶液的nco含量为2.4%。

56.氨纶预聚物溶液2:

57.将氨纶预聚物反应器2里的预聚物废液2通过氮气压送至含dmac的废液溶解罐里,搅拌混合均匀后,再将废液溶解罐和预聚物反应器连接,使得废液溶解罐和预聚物反应器进行自循环2小时,得到40%质量分数的氨纶预聚物溶液2,氨纶预聚物溶液的nco含量为

2.8%。

58.氨纶预聚物溶液3:

59.将氨纶预聚物反应器3里的预聚物废液3通过氮气压送至含dmac的废液溶解罐里,搅拌混合均匀后,再将废液溶解罐和预聚物反应器连接,使得废液溶解罐和预聚物反应器进行自循环2小时,得到40%质量分数的氨纶预聚物溶液3,氨纶预聚物溶液的nco含量为3.3%。

60.实施例1:

61.1)将预聚物溶液1冷却至8℃后,与质量分数为5.5%的乙二胺和二乙胺的混合胺溶液进行间歇扩链反应,其中乙二胺与二乙胺的摩尔比为20:1;混合胺的胺基总摩尔数为预聚物nco总摩尔数的100%;

62.其中,预聚物溶液1与混合胺反应后,按聚氨酯脲弹性纤维固体含量计,继续添加500ppm的二乙胺,反应结束后补加dmac得到固体含量为35%的聚氨酯脲原液a1;

63.其中,聚氨酯脲原液a1的粘度为3500泊。

64.2)将聚氨酯脲原液a1和正常生产粘度为3000泊的聚氨酯脲原液b1按照固体质量比0.05:1比例混合搅拌,熟化后再经干法纺丝工艺制备得到氨纶纤维1。

65.实施例2:

66.1)将氨纶预聚物溶液1冷却至8℃后,与质量分数为5.5%的乙二胺和二乙胺的混合胺溶液进行间歇扩链反应,其中乙二胺与二乙胺的摩尔比为22:1;混合胺的胺基总摩尔数为预聚物nco总摩尔数的100%;

67.其中,氨纶预聚物溶液与混合胺反应后,按聚氨酯脲弹性纤维固体含量计,继续添加500ppm的二乙胺,反应结束后补加dmac得到固体含量为35%的聚氨酯脲原液a2;

68.其中,聚氨酯脲原液a2的粘度为4000泊。

69.2)将聚氨酯脲原液a2和正常生产粘度为3000泊的聚氨酯脲原液b1按照固体质量比0.05:1比例混合搅拌,熟化后再经干法纺丝工艺制备得到氨纶纤维2。

70.实施例3:

71.1)将氨纶预聚物溶液2冷却至8℃后,与质量分数为5.5%的乙二胺和二乙胺的混合胺溶液进行间歇扩链反应,其中乙二胺与二乙胺的摩尔比为18:1;混合胺的胺基总摩尔数为预聚物nco总摩尔数的100%;

72.其中,氨纶预聚物溶液2与混合胺反应后,按聚氨酯脲弹性纤维固体含量计,继续添加800ppm的二乙胺,反应结束后补加dmac得到固体含量为35%的聚氨酯脲原液a3;

73.其中,聚氨酯脲原液a3的粘度为3500泊。

74.2)将聚氨酯脲原液a3和正常生产粘度为3000泊的聚氨酯脲原液b1按照固体质量比0.05:1比例混合搅拌,熟化后再经干法纺丝工艺制备得到氨纶纤维3。

75.实施例4:

76.1)将氨纶预聚物溶液3冷却至8℃后,与质量分数为5.5%的乙二胺和二乙胺的混合胺溶液进行间歇扩链反应,其中乙二胺与二乙胺的摩尔比为16:1;混合胺的胺基总摩尔数为预聚物nco总摩尔数的99%;

77.其中,氨纶预聚物溶液3与混合胺反应后,按聚氨酯脲弹性纤维固体含量计,继续添加900ppm的二乙胺,反应结束后补加dmac得到固体含量为35%的聚氨酯脲原液a4;

78.其中,聚氨酯脲原液a4的粘度为4000泊。

79.2)将聚氨酯脲原液a4和正常生产粘度为3000泊的聚氨酯脲原液b1按照固体质量比0.05:1比例混合搅拌,熟化后再经干法纺丝工艺制备得到氨纶纤维4。

80.实施例5

81.根据实施例1所述的同样方法制备聚氨酯脲弹性纤维,不同之处在于,聚氨酯脲原液a1和正常生产聚氨酯脲原液b1按照质量比为1:1,得到氨纶纤维5。

82.实施例6

83.根据实施例1所述的同样方法制备聚氨酯脲弹性纤维,不同之处在于,聚氨酯脲原液a1和正常生产聚氨酯脲原液b1按照质量比为0.5:1,得到氨纶纤维6。

84.实施例7

85.根据实施例1所述的同样方法制备聚氨酯脲弹性纤维,不同之处在于,氨纶预聚物溶液与混合胺反应后,不添加二乙胺,得到氨纶纤维7。

86.实施例8

87.根据实施例1所述的同样方法制备聚氨酯脲弹性纤维,不同之处在于,将粘度为6000泊的聚氨酯脲原液b2替换原来的聚氨酯脲原液b1,得到氨纶纤维8。

88.对比例1

89.根据实施例1所述的同样方法制备氨酯脲弹性纤维,不同之处在于,聚氨酯脲原液a1和正常生产聚氨酯脲原液b1按照质量比为2:1,得到对比氨纶纤维1。

90.对比例2

91.根据实施例1所述的同样方法制备氨酯脲弹性纤维,不同之处在于,直接采用聚氨酯脲原液a1进行的干法纺丝,得到对比氨纶纤维2。

92.对比例3

93.根据实施例1所述的同样方法制备氨酯脲弹性纤维,不同之处在于,直接采用正常生产粘度为3000泊的聚氨酯脲原液b1进行的干法纺丝,得到常规氨纶纤维。

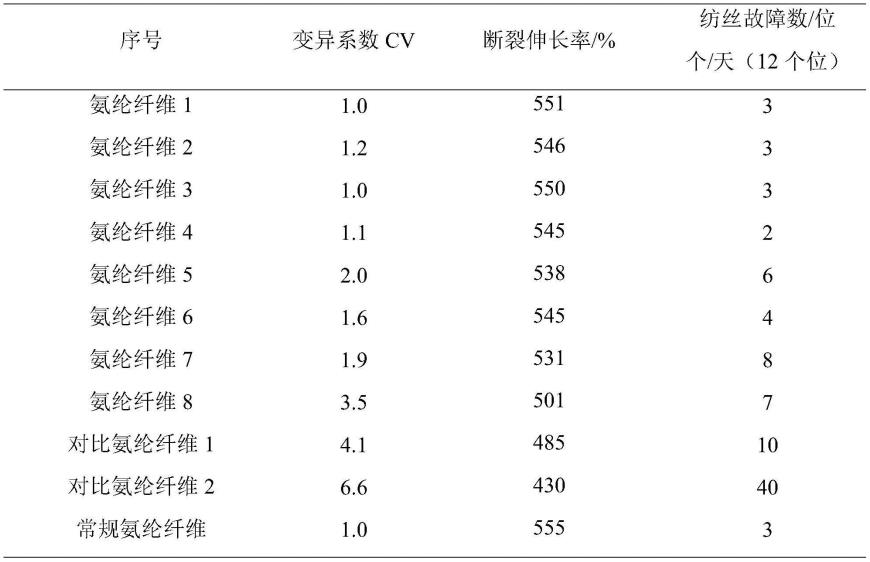

94.对上述实施例和对比例进行性能测试:

95.变异系数(cv):丝线以3倍的牵伸速度进行退绕,通过张力装置系统测试丝饼退绕过程中的张力变化并记录,变异系数定义为:

[0096][0097]

其中s表示样品在测试过程中张力记录点的标准差,表示样品在测试过程中张力记录点的平均值,变异系数(cv)数值越大,表示产品的均一性越差。

[0098]

表1本发明实施例与比较例制备得到的氨纶纤维性能测试结果

[0099][0100]

由表1可知,氨纶预聚物废液采用本发明方法制备的氨纶纤维具备十分优良的性能,实施例制备得到的氨纶纤维的均一性、断裂伸长率可以与常规氨纶纤维相媲美。此外,本发明方法适用于不同预聚物反应器中回收得到的预聚物废液,不同nco含量的预聚物废液均可直接采用该方法来进行再生制备氨纶纤维,且预聚物废液和预聚物溶液无需预处理,包括过滤凝胶、调整摩尔比、密闭存放、高温反应等前处理步骤,纺丝过程中的纺丝故障数较少,与直接采用正常生产的聚氨酯脲原液纺丝的故障数相当。相较于对比氨纶纤维1、2,本技术实施例的氨纶纤维无论是产品均一性、纺丝故障数还是断裂伸长率都明显优于对比氨纶纤维。

[0101]

上面用实施例来详细描述本发明其生产过程。应当理解的是,这些实施例仅是用于说明的目的,而不是要限制本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1