一种PP淋膜纸容器的加工工艺的制作方法

一种pp淋膜纸容器的加工工艺

技术领域

1.本技术涉及淋膜纸成型技术的领域,尤其是涉及一种pp淋膜纸容器的加工工艺。

背景技术:

2.淋膜纸是一种通过淋膜工艺将膜层与原纸复合组成的新型复合离型纸材料,淋膜纸包括有塑离型纸和无塑离型纸。用在食品、医疗领域的淋膜纸主要是指塑料淋膜纸,其淋膜工艺一般采用pe、pp或pla等熔液,通过流延机涂覆在原纸表面,形成防油、防水且可以热合的淋膜层。

3.淋膜纸容器,是指将淋膜纸原材料切模、热粘制成的容器产品,如泡面桶、纸杯、一次性碗/盘等。除切模外,淋膜纸容器的粘合工序一般采用有胶黏剂粘合和无胶黏剂粘合两种方法,有胶黏剂粘合需要考虑胶黏剂的粘合性、成分安全性以及粘合后溶剂挥发问题,其中粘合后溶剂挥发问题是指在干燥过程胶黏剂的溶剂成分挥发易产生大量气泡,造成粘合层易受潮渗漏,达不到密封包装的问题。

4.因此,无胶黏剂粘合是淋膜纸容器热粘合成型的绿色环保生产趋势,其主要是利用淋膜层在热压条件下二次熔融后能够渗透贴合原纸层的原理,但由于淋膜层往往平整度很高且表面极性小,现有热压贴合条件下,往往淋膜层与原纸层粘合性较低,造成二者的叠合部热稳定性差,在承载热水时迅速渗漏。

技术实现要素:

5.为了改善淋膜纸容器热粘合成型工序中淋膜层与原纸层之间叠合部的粘合性较低的问题,本技术提供一种pp淋膜纸容器的加工工艺。

6.具体采用如下的技术方案:一种pp淋膜纸容器的加工工艺,包括以下步骤:步骤一、pp淋膜纸生产:向原纸上进行pp淋膜,得到pp淋膜纸;淋膜采用的原料pp主要包括以下重量份的组分:100份pp,15-25份ldpe,4-8份pe-g-mah,0.2-0.5份hst,2-4份钛酸酯偶联剂,2-4份抗氧剂;步骤二、容器壁和容器底制作:对得到的pp淋膜纸进行模切,得到容器壁形纸和容器底;对容器壁形纸的待叠合边部进行加热至原料pp中ldpe的软化温度并保温处理,再进行卷筒,得到容器壁;步骤三、容器初成型:将容器底装入容器壁中,加热粘合,得到pp淋膜纸容器。

7.通过采用上述技术方案,在卷筒之前即对两边的待叠合边部进行加热,使淋膜侧的表面特性发生改变,从而提高粘合性能。

8.需要说明的是,步骤三中的加热粘合是指:将容器壁置于一加热模具中,对容器底四周涂胶水,与容器壁在高温下粘合成型,仍采用现有技术中的容器成型设备和工艺,如专利公开号为cn110936658a提出的“纸杯杯底的粘接设备及纸杯加工设备”,胶水采用明创5080b淋膜胶水,其粘度为20000

±

2000cps;本技术暂只对容器壁的无胶粘结工艺改进,对

容器底的改进暂缺少相关设备支持,尚待进一步研发。

9.需要说明的是,本技术采用落入该成分范围内的常用商品新加坡tpc的fc9413l作为对比试验用pp淋膜原料,其中含有主要成分ldpe及pe-g-mah,是pp淋膜料基本成分,其余组分均是基于成膜性及成膜后性能要求而得到的成分范围,以证明本技术的贴合工艺具有广泛适用性和市场化潜质。本技术分析该商品进行逆向开发,得出较为优选的配方,初步试验表明,采用上述范围内的配方原料所得的淋膜纸,其淋膜侧的软化点、熔点及粘合性与fc9413l接近,经检测,原料pp淋膜的熔点为146-151℃,故热压贴合的温度应该超过155℃;经检测,原料pp中ldpe组分的熔点及软化点均落在115-123℃范围内,因此通过加热改变淋膜侧表面特性的温度也需达到该温度范围。

10.优选地,抗氧剂包括basf irganox md 1024、adeka ao-60、stab 8t和albemarle at-1135中的至少一种;钛酸酯偶联剂包括tmc-102、tmc-201、tmc-101和tmc-311w中的至少一种。

11.通过采用上述技术方案,抗氧剂主要用来提高淋膜层的耐自由基、耐热及抗老化性能;另外hst作为增韧剂的一种,还可以用其他成分代替:金属皂类增韧剂、脂肪族酰胺类增韧剂、脂肪酸类增韧剂或脂肪酸酯类增韧剂中的至少一种。金属皂类增韧剂包括硬脂酸锌、硬脂酸钙或硬脂酸镁等;脂肪族酰胺类包括ebs、油酸酰胺等;脂肪酸类包括硬脂酸、羟基硬脂酸;脂肪酸酯类举例为pets、单硬脂酸甘油酯、多硬脂酸甘油酯等。

12.优选地,步骤二中待叠合边部的加热处理具体包括以下步骤:1)预热:pp淋膜纸按原纸侧在下、淋膜侧在上的方式放置,对两边的原纸侧边部下方通过电加热板进行预热,控制电加热板温度60-80℃,持续1-2min;2)热空气吹拂:对一边的淋膜侧边部上方吹拂热空气,并采用厚板覆盖pp淋膜纸的其余表面,热空气温度从60℃以5-10℃/min的升温速度,逐渐升温至120

±

5℃,保持热空气持续均匀地吹拂在淋膜侧边部表面,热空气吹拂流速为0.05-0.15m/s;3)保温:将两边的原纸侧边部下方的电加热板快速调整到100

±

5℃,对两边的原纸侧边部保温5-10min;4)热压贴合:将pp淋膜纸上卷筒芯模,使步骤2)中一边的淋膜侧边部覆盖到另一边的原纸侧边部上,165

±

10℃温度下热压5-8s,形成容器壁。

13.通过采用上述技术方案,步骤1)中电加热板温度60-80℃,是为了便于后续温度控制,温度过高或过低,均会影响后续步骤2)和3)的温度控制;步骤2)中热空气的吹拂温度120

±

5℃,为pp淋膜纸中ldpe的熔点及软化点,通过在热压前预热、升温及保温,将其淋膜侧边部表面温度调整至该温度范围,微观上使聚合物膜中ldpe区预先达到粘流态,造成各相区(包括结晶区)之间的范德华力骤变,从而发生分子链的卷曲、伸张变化,进而影响膜形态,而宏观上在膜与纸界面的表面张力影响下,则是造成膜表面褶皱,通过保温使其褶皱均匀分布,膜表面粗糙度的变化,从而影响表面接触角及活性,进一步影响膜与纸热贴合的粘结性能;步骤3)中电加热板的温度100

±

5℃,为红外实测的膜表面温度,电加热板的加热温度控制较为困难,需要控制在以上条件下,电加热板的表面温度不得超过105℃,由于其控温误差较大,故实际操作中电加热板设置温度为95-100℃范围内,此一点着重提醒相关技术人员;步骤4)中其中热压5-8s也为现有热压贴合工序的基本时间,过短则淋膜层熔融

程度不够,过长则在热压作用下容易将淋膜层挤出,造成贴合层厚度较薄;热压贴合的温度165

±

10℃,是指热压头的温度,该温度超过pp淋膜料的淋膜温度155

±

5℃,使淋膜侧边部与原纸侧边部贴合后,淋膜层熔融渗透至原纸层,二者之间界面效应依赖于两个贴合表面的活性(包含物理活性及化学活性),因此需要对其进行表面处理。

14.优选地,步骤一所得pp淋膜纸可以是原纸只有一面涂有淋膜层的单淋膜纸,也可以是原纸双面均涂有淋膜层的双淋膜纸。

15.通过采用上述技术方案,单淋膜纸用于盛放热食品类,双淋用于盛放冷食品类,本厂生产线主要采用单淋膜纸,故以下主要针对单淋膜纸叠合部的贴合工艺进行改进。

16.优选地,待叠合边部包括其中一面的淋膜侧边部和另外一面的原纸侧边部,在加热过程中对待叠合边部进行表面处理。

17.通过采用上述技术方案,待叠合边部的表面处理具体是在步骤3)的保温过程后进行的,处理时临时撤去加热装置(电加热板或热空气喷头)。

18.优选地,原纸侧边部的表面处理包括热压纹、超声波打毛或电晕处理中的至少一种。

19.通过采用上述技术方案,将容器壁形纸平放在传送带中,淋膜侧朝上,上表面采用钢板压平并漏出一边的淋膜侧边部,原纸侧朝下并漏出另一边的原纸侧边部,即对淋膜侧边部上表面处理,对原纸侧边部底面进行处理。

20.优选地,热压纹采用与一边的原纸侧边部尺寸相同的打磨板,贴合在原纸侧边部底面,控制80-100℃的板面温度对其底面进行烫印压纹,形成网格状褶皱。

21.通过采用上述技术方案,需要根据原纸厚度及材质确定热压压力,热压压力不宜超过1.5mpa,避免对原纸内部纤维结构造成破坏。

22.优选地,超声波打毛采用与一边的原纸侧边部尺寸相同的打磨板,贴合在原纸侧边部底面,利用超声振动源对其底面进行超声打磨抛光。

23.通过采用上述技术方案,打磨后应该清理底面粘附的粉末,避免影响粘附力。

24.优选地,电晕处理采用原纸侧边部的正下方均匀设置针状电极并加有正电压,当电压升高到一定数值时,从针尖伸展出来的发光部分便会触及上方贴合的钢板,并且分成许多线状的发光部分,它们均处于不停的闪烁状态,这些发光部分就是等离子体,对原纸表面产生清洗、活化的作用。

25.通过采用上述技术方案,采用bxs-08型智能电晕机,电晕机的输出功率范围为2-70kw,频率调节范围为10-25khz,处理电压范围在10000-20000v之间,本技术电晕处理采用成条状分布的20组电极,并正对原纸侧边部的中线位置,将电压逐渐调整至15

±

1kv,处理1-2min。电晕等离子体使塑料表面产生游离基反应而使聚合物发生交联,表面变粗糙并增加其对极性溶剂的润湿,这些等离子体由电击和渗透作用进入被印体的表面破坏其分子结构,进而将被处理的表面分子氧化和极化,活化表面,以致增加承印物表面的附着能力。

26.优选地,淋膜侧边部的表面处理包括电晕处理、氯气等离子体处理或氧气等离子体处理中的至少一种。

27.通过采用上述技术方案,当经过多级处理时,可采用流水线式机构设置,即在传送带上放置模切后的容器壁形纸,并在传送带上开设通孔以漏出两边的待叠合边部,可采用钢板压住上表面仅漏出一边的淋膜侧边部。一边的淋膜侧边部依次经过热空气吹拂、电晕

处理、氯气等离子体处理或氧气等离子体处理,另一边的原纸侧边部依次经过电加热板、热压纹、超声波打毛或电晕处理,最终经过模具卷曲,上卷筒进行热压贴合。

28.优选地,等离子体表面处理:是利用射频发生器在较高的电压下发射激发能量,产生特征辉光放电现象,使通过的气体物质产生许多激发态电子、离子和原子,并制作罩体将淋膜侧边部包围,利用激发气体轰击淋膜层表面,使表面化学基团产生变化或形成新的基团或产生自由基,产生沉积,达到聚合物表面化学改性及物理改性目的,并产生极性;氯气等离子体采用icp-98c等离子刻蚀机生产,生产条件为:icp功率300-700w,进一步优选为500w,直流二偏压为100-300v,进一步优选为200v,气体为cl2/he,流量为32sccm/8sccm生产;产生的氯气等离子体排入罩体内,对淋膜侧边部上表面处理1-2min;通过采用上述技术方案,可经xps表面检测淋膜侧边部的表面具有明显的聚氯乙烯和聚偏氯乙烯以及大量活性cl

·

自由基,暂无定量分析。无结晶的聚氯乙烯和聚偏氯乙烯,除改变表面极性外,其与原纸结合力也高于pp和pe组分。

29.氧气等离子体采用icp-98c等离子刻蚀机生产,生产条件为:icp功率400-800w,进一步优选为600w,直流二偏压为150-350v,进一步优选为250v,气体为o2/he,流量为30sccm/5sccm生产;通过采用上述技术方案,可产生的氧气等离子体排入罩体内,对淋膜侧边部上表面处理1-2min。经xps表面检测具有大量活性o

·

、ho

·

以及羰基自由基,清除并覆盖部分cl基成分,暂无定量分析。大幅提高表面亲水性,降低接触角,从而提高粘合度。

30.综上,本技术包括以下至少一种有益技术效果:1.本技术首先在淋膜纸卷筒热压贴合之前,预先对待叠合边部进行加热处理,具体包括预热、热空气吹拂和保温过程,并达到淋膜层中pe组分的软化及熔融温度,使分子链产生卷曲,使膜表面张力发生改变,进而影响表面粗糙度并改善亲水性,从而增强粘合性能。

31.2.本技术其次对待叠合边部在加热后,进行表面处理,并分别对淋膜侧边部和原纸侧边部进行处理,原纸侧边部的表面处理包括热压纹、超声波打毛及电晕处理,淋膜侧边部的表面处理包括电晕处理、氯气等离子体处理及氧气等离子体处理。原纸侧边部的表面处理主要是为了提高原纸侧表面有效粘附面积,淋膜侧边部的表面处理是为了改变膜表面活性、极性及亲水性,从而大幅提高粘附性能。

具体实施方式

32.以下结合具体制备例、实施例及对比试验对本技术作进一步详细说明。

33.制备例1:淋膜采用的原料pp主要包括以下组分:100kg的pp,15kg的ldpe,8kg的pe-g-mah,0.5kg的hst,2kg的tmc-102钛酸酯偶联剂,4kg的basf irganox md 1024抗氧剂,将以上组分混合后制粒,经过淋膜机涂覆在原纸上,控制淋膜机的温度为270-280℃,淋膜厚度为2.5mm,经过10-20℃冷水壁冷却得到淋膜纸,通过dsc检测其中ldpe组分的熔点及软化点为117-119℃,pp淋膜的熔点为148-150℃。

34.制备例2:淋膜采用的原料pp主要包括以下重量份的组分:100kg的pp,25kg的ldpe,4kg的

pe-g-mah,0.2kg的hst,4kg的tmc-201钛酸酯偶联剂,2kg的adeka ao-60抗氧剂;将以上组分混合后制粒,经过淋膜机涂覆在原纸上,控制淋膜机的温度为270-280℃,淋膜厚度为2.5mm,经过10-20℃冷水壁冷却得到淋膜纸,检测其中ldpe组分的熔点及软化点均落在116-117℃,pp淋膜的熔点为146-147℃。

35.制备例3:淋膜采用的原料pp主要包括以下重量份的组分:100kg的pp,20kg的ldpe,6kg的pe-g-mah,0.4kg的hst,3kg的tmc-311w钛酸酯偶联剂,3kg的albemarle at-1135抗氧剂;将以上组分混合后制粒,经过淋膜机涂覆在原纸上,控制淋膜机的温度为270-280℃,淋膜厚度为2.5mm,经过10-20℃冷水壁冷却得到淋膜纸,检测其中ldpe组分的熔点及软化点均落在117-120℃,pp淋膜的熔点为147-148℃。

36.制备例4:淋膜采用的原料pp主要包括以下重量份的组分:100kg的pp,22kg的ldpe,5kg的pe-g-mah,0.3kg的hst,3kg的tmc-101钛酸酯偶联剂,3kg的stab 8t抗氧剂;将以上组分混合后制粒,经过淋膜机涂覆在原纸上,控制淋膜机的温度为270-280℃,淋膜厚度为2.5mm,经过10-20℃冷水壁冷却得到淋膜纸,经过dsc检测其中ldpe组分的熔点及软化点为120-123℃,pp淋膜的熔点为150-151℃。

37.制备例5:常用商品新加坡tpc的fc9413l作为对比试验用pp淋膜原料,将fc9413l颗粒,经过淋膜机涂覆在原纸上,控制淋膜机的温度为270-280℃,淋膜厚度为2.5mm,经过10-20℃冷水壁冷却得到淋膜纸,经过dsc检测其中ldpe组分的熔点及软化点为119-123℃,pp淋膜的熔点为147-150℃。

38.实施例1一种pp淋膜纸容器的加工工艺,包括以下步骤:步骤一、pp淋膜纸生产:采用制备例1得到的pp淋膜纸;步骤二、容器壁和容器底制作:对得到的pp淋膜纸进行模切,得到容器壁形纸和容器底;对容器壁形纸的待叠合边部进行加热,再进行卷筒,得到容器壁;可采用流水线式机构设置,即在传送带上放置模切后的容器壁形纸且使淋膜侧朝上,并在传送带上开设通孔以漏出两边的待叠合边部,可采用钢板压住上表面仅漏出一边的淋膜侧边部,步骤二中容器壁形纸的具体处理过程如下:1)预热:通过电加热板对两边的原纸侧边部进行预热,控制电加热板温度60℃,持续2min;2)热空气吹拂:对一边的淋膜侧边部上方吹拂热空气,热空气温度从60℃以5℃/min的升温速度,逐渐升温至125℃,保持热空气持续均匀地吹拂在淋膜侧边部表面,热空气吹拂流速为0.05m/s;3)保温:将两边的原纸侧边部下方的电加热板快速调整到105℃,对两边的原纸侧边部保温5min;4)表面处理:移动容器壁形纸,使一边的淋膜侧边部依次经过电晕处理、氯气等离子体处理和氧气等离子体处理,另一边的原纸侧边部依次经过热压纹、超声波打毛和电晕处理;

其中电晕处理采用bxs-08型智能电晕机,电晕机的输出功率范围为2-70kw,频率调节范围为10-25khz,处理电压范围在10000-20000v之间,采用成条状分布的20组电极正对淋膜侧边部或原纸侧边部的中线位置,将电压逐渐调整至15

±

1kv,处理1-2min;其中氯气等离子体采用icp-98c等离子刻蚀机生产,生产条件为:icp功率为500w,直流二偏压为200v,气体为cl2/he,流量为32sccm/8sccm生产;产生的氯气等离子体排入围住淋膜侧边部的罩体内,对淋膜侧边部上表面处理2min;氧气等离子体采用icp-98c等离子刻蚀机生产,生产条件为:icp功率为600w,直流二偏压为250v,气体为o2/he,流量为30sccm/5sccm生产;产生的氧气等离子体排入围住淋膜侧边部的罩体内,对淋膜侧边部上表面处理2min;热压纹采用与一边的原纸侧边部尺寸相同的打磨板,贴合在原纸侧边部底面,控制100℃的板面温度对其底面进行烫印压纹,形成网格状褶皱;超声波打毛采用与一边的原纸侧边部尺寸相同的打磨板,贴合在原纸侧边部底面,利用超声振动源对其底面进行超声打磨抛光。

39.5)热压贴合:将容器壁形纸经过模具卷曲,上卷筒芯模,进行热压贴合,使步骤2)中一边的淋膜侧边部覆盖到另一边的原纸侧边部上,175℃温度下热压5s,形成容器壁。

40.步骤三、容器初成型:容器壁顶端和底端开口往外卷曲,将容器底装入容器壁中,加热粘合,得到pp淋膜纸容器。

41.本实施例通过对容器壁形纸两边待叠合的原纸侧边部和淋膜侧边部分别进行加热和多级表面处理,使贴合前二者表面特性发生改变,从而提高粘合力。

42.实施例2与实施例1步骤相同,区别在于采用制备例2得到的pp淋膜纸。

43.实施例3与实施例1步骤相同,区别在于采用制备例3得到的pp淋膜纸。

44.实施例4与实施例1步骤相同,区别在于采用制备例4得到的pp淋膜纸。

45.实施例5与实施例1步骤相同,区别在于采用制备例5的淋膜原料pp。

46.实施例6:与实施例1步骤基本相同,区别在于步骤二中容器壁形纸的具体处理过程如下:1)预热:通过电加热板对两边的原纸侧边部进行预热,控制电加热板温度80℃,持续1min;2)热空气吹拂:对一边的淋膜侧边部上方吹拂热空气,热空气温度从60℃以10℃/min的升温速度,逐渐升温至115℃,保持热空气持续均匀地吹拂在淋膜侧边部表面,热空气吹拂流速为0.15m/s;3)保温:将两边的原纸侧边部下方的电加热板快速调整到95℃,对两边的原纸侧边部保温8min;4)表面处理:移动容器壁形纸,使一边的淋膜侧边部依次经过电晕处理、氯气等离子体处理和氧气等离子体处理,另一边的原纸侧边部依次经过热压纹、超声波打毛和电晕处理;其中电晕处理1min,氯气等离子体处理1min,氧气等离子体处理1min,热压纹的板面

温度为80℃;5)热压贴合:将容器壁形纸经过模具卷曲,上卷筒芯模,进行热压贴合,使步骤2)中一边的淋膜侧边部覆盖到另一边的原纸侧边部上,155℃温度下热压8s,形成容器壁。

47.实施例7:与实施例1步骤基本相同,区别在于步骤二中容器壁形纸的具体处理过程如下:1)预热:通过电加热板对两边的原纸侧边部进行预热,控制电加热板温度70℃,持续1.5min;2)热空气吹拂:对一边的淋膜侧边部上方吹拂热空气,热空气温度从60℃以8℃/min的升温速度,逐渐升温至120℃,保持热空气持续均匀地吹拂在淋膜侧边部表面,热空气吹拂流速为0.10m/s;3)保温:将两边的原纸侧边部下方的电加热板快速调整到105℃,对两边的原纸侧边部保温10min;4)表面处理:移动容器壁形纸,使一边的淋膜侧边部依次经过电晕处理、氯气等离子体处理和氧气等离子体处理,另一边的原纸侧边部依次经过热压纹、超声波打毛和电晕处理;其中电晕处理1.5min,氯气等离子体处理1.5min,氧气等离子体处理1.5min,热压纹的板面温度为90℃;5)热压贴合:将容器壁形纸经过模具卷曲,上卷筒芯模,进行热压贴合,使步骤2)中一边的淋膜侧边部覆盖到另一边的原纸侧边部上,165℃温度下热压7s,形成容器壁。

48.对比例1:与实施例1步骤基本相同,区别在于步骤二中容器壁形纸中淋膜侧边部的热空气吹拂温度为130℃。温度过高,粘合后有明显鼓包现象,表明分子链熔融卷曲范围过大,造成淋膜侧表面极度不均匀。

49.对比例2:与实施例1步骤基本相同,区别在于步骤二中容器壁形纸中淋膜侧边部的热空气吹拂温度为110℃。温度过低,淋膜侧表面基本无变化,表明分子链基本无熔融卷曲,造成表面与不加热处理类似。

50.对比例3:与实施例1步骤基本相同,区别在于步骤二中容器壁形纸中淋膜侧边部的氧气等离子体处理时间为3min。处理时间过长,表面有轻微变色和异味。

51.对比例4:与实施例1步骤基本相同,区别在于步骤二中容器壁形纸中淋膜侧边部的氧气等离子体处理时间为30s。处理时间过短,表面活性粒子较少,经xps定性检测没有明显的羰基峰。

52.实施例8:与实施例1步骤基本相同,区别在于步骤二中容器壁形纸的淋膜侧边部不经过氧气等离子体处理。

53.对比例5:与实施例4步骤基本相同,区别在于步骤二中容器壁形纸的淋膜侧边部的氯气等离子体处理时间为3min。处理时间过长,表面有轻微变色和异味。

54.对比例6:与实施例4步骤基本相同,区别在于步骤二中容器壁形纸的淋膜侧边部的氯气等离子体处理时间为30s。处理时间过短,表面活性粒子较少,经xps定性检测没有明显的聚氯乙烯峰。

55.实施例9:与实施例4步骤基本相同,区别在于步骤二中容器壁形纸的淋膜侧边部不经过氯气等离子体处理和氧气等离子体处理。

56.对比例7:与实施例9步骤基本相同,区别在于步骤二中容器壁形纸的淋膜侧边部的电晕处理时间为3min。处理时间过长,表面有轻微变色和异味。

57.对比例8:与实施例9步骤基本相同,区别在于步骤二中容器壁形纸的淋膜侧边部的电晕处理时间为30s。处理时间过短,极性基本没有改变。

58.实施例10:与实施例9步骤基本相同,区别在于步骤二中容器壁形纸的淋膜侧边部不经过任何表面处理。

59.实施例11:与实施例10步骤基本相同,区别在于步骤二中容器壁形纸的原纸侧边部不经过电晕处理。

60.实施例12:与实施例11步骤基本相同,区别在于步骤二中容器壁形纸的原纸侧边部不经过超声波打毛和电晕处理。

61.实施例13:与实施例12步骤基本相同,区别在于步骤二中容器壁形纸的原纸侧边部不经过任何表面处理。

62.对比例9:与实施例13步骤基本相同,区别在于步骤二中容器壁形纸的处理包括以下过程:1)预热:通过电加热板对两边的原纸侧边部进行预热,控制电加热板温度60℃,持续2min;2)热空气吹拂:对一边的淋膜侧边部上方吹拂热空气,热空气温度从60℃以5℃/min的升温速度,逐渐升温至125℃,保持热空气持续均匀地吹拂在淋膜侧边部表面,热空气吹拂流速为0.05m/s;3)热压贴合:将容器壁形纸经过模具卷曲,上卷筒芯模,进行热压贴合,使步骤2)中一边的淋膜侧边部覆盖到另一边的原纸侧边部上,175℃温度下热压5s,形成容器壁。

63.对比例10:与实施例13步骤基本相同,区别在于步骤二中容器壁形纸的处理包括以下过程:1)预热:通过电加热板对两边的原纸侧边部进行预热,控制电加热板温度60℃,持续2min;2)热压贴合:将容器壁形纸经过模具卷曲,上卷筒芯模,进行热压贴合,使步骤2)

中一边的淋膜侧边部覆盖到另一边的原纸侧边部上,175℃温度下热压5s,形成容器壁。

64.对比例11:与实施例13步骤基本相同,区别在于步骤二中容器壁形纸的处理包括以下过程:热压贴合:将容器壁形纸经过模具卷曲,上卷筒芯模,进行热压贴合,使步骤2)中一边的淋膜侧边部覆盖到另一边的原纸侧边部上,175℃温度下热压5s,形成容器壁。

65.性能测试包括:1)xps表面能谱定性分析,仪器型号:thermo fisher scientific k-alpha的xps检测仪器,将所得淋膜侧边部骤冷后,剪成规格尺寸为1

×1×

0.5cm的样品,置入封套中的样品分析室中,检测淋膜侧表面活化处理后,是否有相应的活化粒子;2)表面特性:检测淋膜侧表面加热或表面活化处理后,经过骤冷处理后立即进行去离子水的接触角检测,采用jc2000c1接触角测量仪,液滴为1μl的去离子水,采用量高法测定θ,θ》90

°

的表面为蹭水性,以测定淋膜侧边部表面的亲水性及极性;3)粘合强度及力学性能测试:容器壁成型后,激光切割得到长条状的叠合边部,进行180

°

剥离强度试验,采用he-bl-2000n的180度剥离强度试验机,测试标准按照gb/t 2792-2014《胶粘带剥离强度的测试方法》;将叠合边部进行长宽两个方向的拉伸试验,按照标准iso 1924/2—1985《纸和纸板抗张强度的测定—恒速拉伸法》。

66.4)耐水试验:容器成型后,盛满100℃沸水,30min后检测叠合边部内部是否有水,60min后检测容器是否漏液。

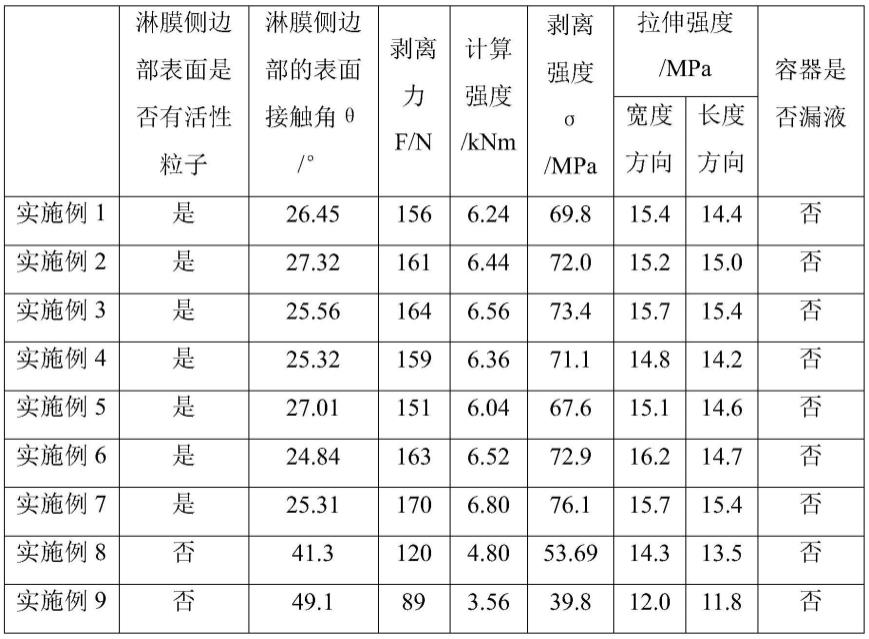

67.数据分析,如下表1所示:表1.本技术各容器产品中叠合边部的性能检测

需要说明的是,表1中接触角、180

°

剥离力及拉伸测试均为至少3次以上检测所得值的平均值,漏液程度:容器破损》大量漏液》明显漏液》微量渗液。

68.i、比较实施例1-5,pe软化点和pp熔点落在本技术设计的加热范围内时,一定pe含量范围内,配方的改变使接触角、粘合性能及力学性能的影响位于一定的范围内,表明本技术自制的淋膜pp料与现有商品相差不大,可以量产使用,而且可适用于本技术提出的粘合

改进工艺。

69.ii、比较实施例1与实施例6和7,一定范围内随着氧气等离子体处理时间增长,表面接触角略有降低,亲水性增强,表明膜表面亲水基团数量增加,但亲水性并非是粘合性能的唯一决定因素;活化时间增加,活化粒子反应越长,对膜表面改性的深度较大,进而影响淋膜侧的力学性能,在180

°

剥离试验中,改性层厚度增加,易产生聚合表层与内部pp次级结构的分层,从而降低剥离力,因此需控制各活化反应的时间。

70.iii、比较实施例1与对比例1和2,当温度低于110℃,由于未达到pe相的熔点,故后续表面活化处理是对无软化熔融的膜表面进行的,所得表面粗糙度较小,故而也直接影响接触角大幅升高;以上时当温度达到130℃以上时,除pe相完全熔融外,相容剂pe-g-mah也熔融完全,造成膜表面褶皱较大且极度不均匀,虽然测试的接触角有所降低,但由于均匀度较差,在贴合有大量鼓包,造成剥离力和力学性能大幅降低,经沸水浸泡10min左右即开始渗液。

71.iv、比较实施例1与对比例3、对比例4和实施例8,处理时间过长,表面有轻微变色和异味,虽然亲水性有所改进,但如i中分析,活化时间过长易造成聚合物表层与内部的分层,造成剥离力降低;当氧气等离子体处理时间过短,表面活性粒子较少,经xps定性检测没有明显的羰基峰,其表面接触角大幅升高,使对比例4与实施例8未经过氧等离子体处理的性能类似;实施例8未经过氧等离子体,表面为氯处理的改性层,没有亲水基团,造成接触角较高。

72.v、比较实施例8与对比例5、对比例6和实施例9,氯气等离子体处理时间过长,表面有轻微变色和异味,对表层的pe、pp改性较为明显,使表层聚集大量pvc和pvdc,亲水性大幅降低,且如i中分析,活化时间过长易造成聚合物表层与内部的分层,造成剥离力降低;当氯气等离子体处理时间过短,表面活性粒子较少,经xps定性检测没有明显的活性cl峰,其表面亲水性有所提高,使对比例6与实施例9未经过氯等离子体处理的性能类似;实施例9未经氯等离子体,表面为电晕处理,极性得到临时改变,其亲水性反而比经氯等离子体的表面要高,且高压交流电使膜表面产生静电,使表面活性较高,但电晕处理产生的高能粒子分布较不均匀,直接用于贴合造成粘度力较低,更趋于物理活化效果,因此实施例1将其作为淋膜侧的第一步处理。

73.vi、比较实施例9与对比例7、对比例8和实施例10,电晕处理时间过长,表面有明显焦糊味和变色,亲水性虽然大幅降低,但严重影响膜力学性能及剥离力;当电晕处理时间过短,其表面极性无明显变化,使对比例8与实施例10未经过电晕的性能类似;实施例10未经电晕处理,极性明显无改变,虽经过加热造成表面粗糙度改变,但其仍呈现明显的蹭水性,造成粘合性明显降低。

74.vii、比较实施例10-13,淋膜侧表面无处理,随着原纸侧的处理的减少,粘合性能依次降低,力学性能略有降低。

75.viii、比较实施例13与对比例9-11,对比例9缺少保温过程,造成加热熔融导致的分子链卷曲未能得以继续,而对比例10完全没有热气加热熔融这一步,因此粘合性能大幅下降;对比例11为现有技术的直接热压贴合的性能,粘合性能大幅下降,容器在沸水浸泡5min后及大量渗液,并破坏,因而现有技术中的淋膜纸容器均需要涂胶,显然不符合本技术的研发初衷要求。

76.以上仅是本技术的较佳实施例,并非依此限制本技术的保护范围。由于本技术中工序及各工序控制参数较全面,其取舍筛选组合的交叉试验量较大。凡依本技术的结构、形状、原理所做的等效变化所做的试验方案其他类似加热或表面处理组合的试验方案,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1