一种偏心皮芯型锦氨复合全牵伸丝及其制备方法与流程

本技术涉及一种偏心皮芯型锦氨复合全牵伸丝及其制备方法,属于皮芯结构的长丝制备。

背景技术:

1、锦纶与氨纶在织造中的交织使用,主要考虑到二者染整条件有许多相似性、以及锦纶优良的吸湿性与氨纶的高弹性,其交织面料被广泛应用于贴肤面料,如内衣、泳装及丝袜等。然而裸露氨纶直接用于织造,存在氨纶老化和染色色差问题。为了弥补这一缺陷,通常以锦纶包覆氨纶加工成氨纶包覆丝出现,但锦氨包覆丝存在着加工周期长、工序复杂、氨纶露白等问题。近年来,随着双组份复合纺丝技术的成熟、新材料的突破,开发出了像t400&t800双组份复合弹性纤维,t400&t800仍属于聚酯纤维,在吸湿性与手感上无法与锦纶相媲美,弹性也与锦氨包覆丝存在一定差距。

2、cn1936123a公开了一种pa6/pu复合三维卷曲纤维,纤维强度在2.8 cn/dtex以上,伸长在30 %以上,卷曲数在10个/25mm以上,弹性伸长在80 %以上,拉伸弹性在90 %以上,但缺陷在于:复合纤维的偏心皮芯结构为封闭型结构,纤维弹性会受到一定影响,纤维截面形状均匀性也难保证。

3、cn202849648u公开了一种氨纶包覆纱,防止了在氨纶包覆纱出现露芯现象时花色不匀的问题,但缺陷在于:氨纶包覆纱生产工艺流程长,产品不能实现细旦化,卷曲的包覆丝编织不易,原料采购存在局限性。

4、cn105887218a公开了一种锦纶高收缩纤维,具有柔软悬垂、光泽优雅、手感细腻等特点,但该产品采用单组份纺丝,不能形成复合纺中的双组份因不同热收缩而产生的自卷曲弹性效果。

5、cn109355716a公开了一种尼龙6与尼龙66并列复合弹性纤维的生产方法,但给出的复合结构均采用并列式,两种材料完全外露,因两种材料存在不同吸色率,织成面料染色时容易发生色差;两种原料仅粘度不同,为弹性的卷曲变化区间贡献较少,所形成卷曲弹性受一定的限制。

6、cn104975362a公开了一种锦纶高收缩复合裂瓣型fdy,不含氨纶却具有良好的弹性,但其高收缩组份为何种原料,没有说明,若是裂瓣型复合结构,一般用于涤锦复合较多,通过机械或碱减量法开纤,加工致密类如麂皮绒面料,而不是弹性面料;如高收缩组份是锦纶,裂瓣型复合的双组份则产生卷曲弹性较弱。

技术实现思路

1、有鉴于此,本技术首先提供一种偏心皮芯型锦氨复合全牵伸丝,为双组分产品,具有良好的螺旋卷曲弹性,强度高于3.5 cn/dtex,皮芯结构的芯层具有偏心开口“裸露”, 因开口小,可有效避免染色露白且染色均匀性好。

2、具体地,本技术是通过以下方案实现的:

3、一种偏心皮芯型锦氨复合全牵伸丝,由锦纶6组份与热塑性聚氨酯组份复合得到、截面呈开口使芯层部分裸露的偏心皮芯结构,所述锦纶6组份为皮层,热塑性聚氨酯组份为芯层,皮芯层复合体积比为35-50:65-50。

4、将本技术复合全牵伸丝作为替代锦氨包覆丝使用,是一种新型弹性纤维,克服了氨纶老化和包覆丝细旦化困难的问题,带开口的偏心皮芯结构不仅可以保持≥3.5 cn/dtex的较高强度,芯层合适的偏心开口“裸露”,还保证了染色的均匀性要求,双组份的不同热收缩和回复力赋予全牵伸丝以良好螺旋卷曲弹性。

5、进一步的,作为优选:

6、所述锦纶6组份的体积占比为50 %,热塑性聚氨酯组份的体积占比为50 %;或者,所述低粘度锦纶6组份的体积占比为35 %,热塑性聚氨酯组份的体积占比为65 %。

7、所述偏心开口的圆心角θ为10-35 °。芯层外露部分圆心角θ是影响染料浸入程度的关键指标,随着圆心角的增加,侵染越多,但圆心角太大,又会引起两种组分色差变大,控制在上述范围时,染色均匀度基本都保持在4级以上。

8、同时,申请人还提供了上述牵伸丝的制备方法,包括以下步骤:

9、(1)切片前处理:以低粘度锦纶6切片和热塑性聚氨酯切片为原料,将低粘度锦纶6切片经氮气加热干燥至含水率≤800 ppm、热塑性聚氨酯切片氮气加热干燥至含水率≤50ppm,干燥后的低粘度锦纶6切片和热塑性聚氨酯切片分别经投料输送至各自的干切片料仓,料仓内充入氮气保护,氮气压力为0.02 mpa,备用。

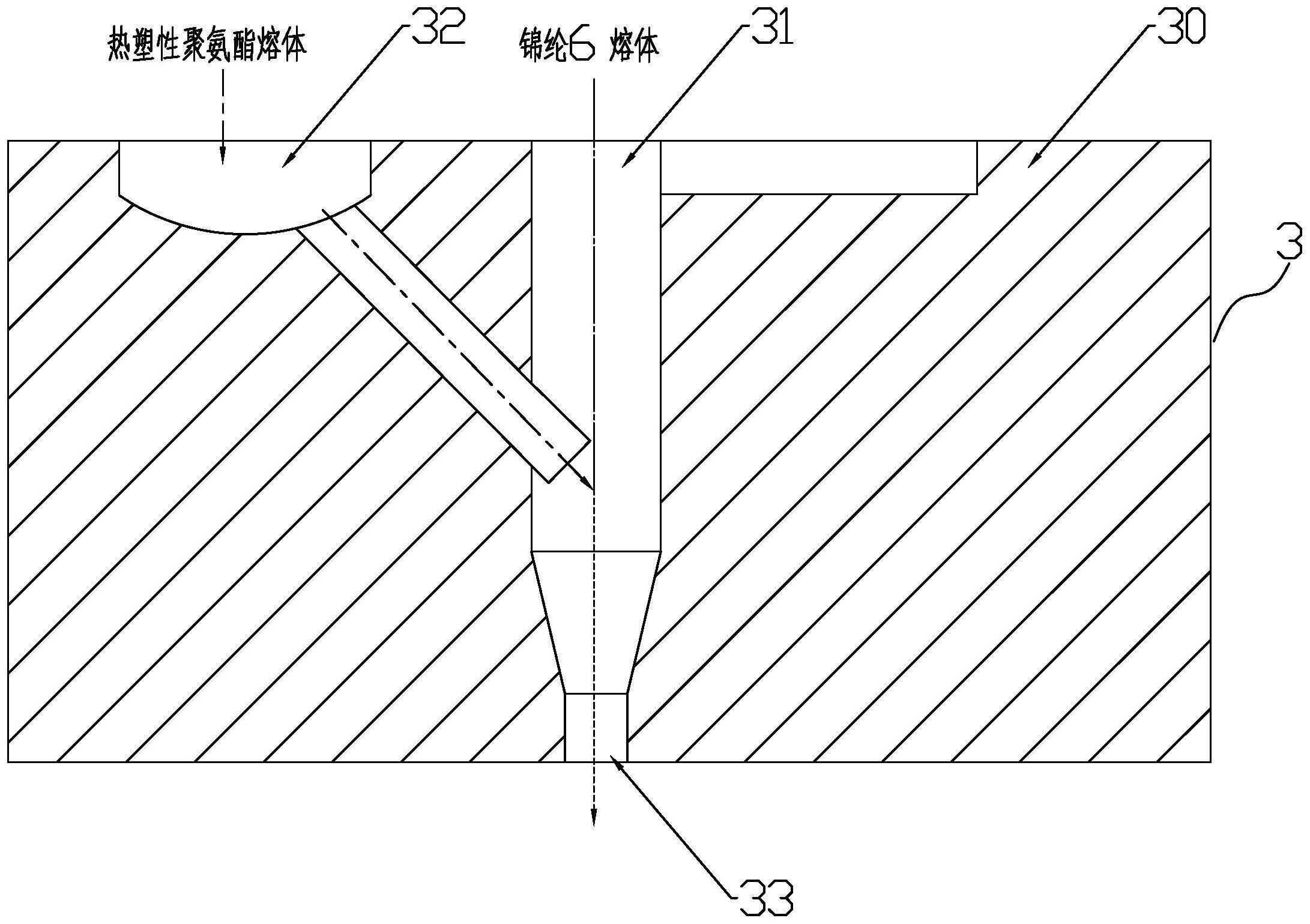

10、(2)锦氨复合未牵伸丝制备:干燥后的低粘度锦纶6切片与热塑性聚氨酯切片按35-50:65-50的体积百分比分别供入主螺杆和副螺杆,主螺杆挤出机处熔融挤压形成锦纶6熔体,锦纶6熔体经计量泵计量,送入喷丝板的主通道;副螺杆挤出机处熔融、挤压形成热塑性聚氨酯熔体,经计量泵精确计量,经喷丝板的副通道供入并与主通道的锦纶6熔体复合后,经喷丝孔挤出、冷却、上油、卷绕制得udy丝饼,即锦氨复合未牵伸丝。

11、主螺杆挤出机的熔融挤压过程设置四段加热区,各区加热温度为250-270 ℃,熔体压力10-15 mpa,主箱体加热温度235-260 ℃。主螺杆挤出机加热温度和联苯蒸汽温度改变,可以适当调整锦纶6熔体的性能,并进而反映为与热塑性聚氨酯熔体的差异,在性能指标上表现为全牵伸丝的断裂伸长率、断裂强度、沸水收缩率和纤维卷曲数改变。

12、副主螺杆挤出机的熔融挤压过程设置四段加热区,各区加热温度为215-235 ℃,熔体压力10-15 mpa,熔体停留时间≤15 min,副箱体加热温度220-240 ℃。副螺杆挤出机加热温度和联苯蒸汽温度改变,可以适当调整热塑性聚氨酯熔体的性能,并进而反映为与锦纶6熔体的差异,在性能指标上表现为全牵伸丝的断裂伸长率、断裂强度、沸水收缩率和纤维卷曲数改变。

13、(3)后加工:锦氨复合未牵伸丝经牵伸、加热松弛定型、上油卷绕,得到锦氨复合全牵伸丝。

14、锦纶6熔体、热塑性聚氨酯熔体先在各自通道内流动,最后流至喷丝板内,以热塑性聚氨酯熔体注射入锦纶6熔体内的方式复合,解决了锦氨包覆丝加工工序多、时间长、织造加工不易的问题。

15、进一步的,作为优选:

16、所述低粘度锦纶6切片的相对粘度(即是测定1%的切片溶于95.7%硫酸溶液和硫酸本身的流动时间之比,乌氏粘度计测定)2.2-2.45。用于fdy的锦纶6切片的相对粘度一般分布为2.51-2.53(谭子良,锦纶6切片质量对fdy纺丝的影响,1999-3,第1期,p1-4),部分甚至可以高达3.4-3.6(杨峰,锦纶6工业用高粘切片聚合生产技术分析,2004-4,第23卷第2期,p35-40);本案中,采用相对粘度在2.2-2.45的低粘度锦纶6切片,其作为皮层结构,该粘度的设置有利于其具有很好的包覆性。

17、所述热塑性聚氨酯切片的硬度为75-80 ha(邵氏硬度),并优选为77 ha。聚氨酯硬度一般是邵氏25-98°。热塑性聚氨酯切片的硬度设置在相对较高的水平,在复合成型时,其作为芯层,可以很好的起到支撑作用,避免被外周的皮层压垮、影响其成型效果。

18、本案的皮芯结构,以低粘度锦纶6切片形成的锦纶6组分为皮层、高硬度的热塑性聚氨酯切片形成的热塑性聚氨酯组分为芯层,前者赋予皮层良好的包容性与较宽的可形变区间,确保全牵伸丝的可拉伸性能良好,后者赋予芯层良好的支撑性能,结构相对致密,确保全牵伸丝较高的强度,两者配合,赋予复合全牵伸丝以良好的成型效果,并表现为最终产品具有较高的断裂强度、较好的断裂伸长率与沸水收缩率以及稳定的纤维卷曲数。

19、步骤(2)中,冷却温度25-30 ℃,冷却风速0.35-0.45 m/sec,单体吸排4-6m/min。

20、步骤(2)中,上油采用多道上油方式,先进行锦纶油剂上油,接着进行氨纶油剂上油。多道上油有利于提高复合纤维粘合力,改善退卷和编织摩擦张力。

21、步骤(2)中,卷绕速度为400-650 m/min,卷绕角5-7 °,未牵伸丝成型过程中卷绕速度不易过高,但设定上述的卷绕角有利于形成卷曲的初生形态。

22、步骤(3)中,牵伸倍率3-3.5,加热的热盘温度80-100 ℃,松弛定型的热板温度100-120 ℃,卷绕速度为500-800 m/min,卷绕夹角6-8 °。加热松弛可以消除复合丝中热塑性聚氨脂组份因牵伸而产生的内应力,提高全牵伸丝结构的稳定性;而卷绕速度主要表现为对未牵伸丝的拉伸作用,并在参数上表现为断裂强度,特别是与牵伸倍率配合时,改变了作用在纤维上的拉伸作用。同时,卷绕速度改变也会影响三维卷曲结构的数量,并在参数上表现为导致纤维卷曲数的变化,故卷绕速度不宜过大。

23、上述锦氨复合全牵伸丝的制备过程彻底改变了目前的现状,生产工艺流程大幅缩短,赋予全牵伸丝在性能上能达到锦氨包覆丝的要求,锦氨复合丝更细产品可以实现,纱筒退卷编织时纤维呈直丝状态,卷曲包覆丝编织不易状况可以改善。

- 还没有人留言评论。精彩留言会获得点赞!