一种高强、高导热、高耐热绝缘芳纶纳米纤维复合纸的制备方法

1.本发明涉及导热聚合物复合材料技术领域,尤其是一种高强、高导热、高耐热绝缘芳纶纳米纤维复合纸的制备方法。

背景技术:

2.随着用电量和电压等级的不断提高,电力设备也逐渐向高功率、高电压和技术创新等方面发展,但随之而来的是高压电力设备事故发生频率逐渐增加。其中,因内部绝缘材料老化击穿造成的事故占较大的比例。因此,作为电力设备内部重要的绝缘材料,绝缘纸强度性能、耐高温性能和电气性能需要达到更高的要求。芳纶纳米纤维(anf)具有优异的电绝缘性、柔韧性和耐高温等性能,在电力电子、航空航天等领域具有良好的应用前景。但anf热导率低,难以满足新型小型化、集成化、高功率化电力电子器件散热需求。

3.目前提高anf导热性能的主要方法是在基体中填充高导热填料获得导热复合材料。常用的导电填料有氮化硼、氮化铝、氧化铝、石墨烯等。其中,石墨烯因其优异的导热性和绝缘性能受到了广泛关注。专利cn201810838115一种导热型芳纶纳米绝缘纸及其制备方法,将羟基化纳米氮化硼添加到芳纶纳米纤维中制备复合导热材料,其热导率提高到1.35w/(m

·

k)。尽管羟基化纳米氮化硼提高了anf的热导率,但所得的的复合材料热导率仍处于较低水平,这主要归因于氮化硼的羟基化改性降低了氮化硼固有的热导率。此外,在实际高压绝缘应用场景中,力学性能、击穿强度和耐温性能也是至关重要的性能指标,这关乎着绝缘材料的使用寿命问题,在实际工业运用中极具参考价值,但该复合材料拉伸强度和击穿强度仅为67.0mpa和66.8kv/mm,无法满足芳纶纳米纤维在高端领域的应用要求。因此,亟需开发一种高强、高导热、高耐热绝缘芳纶纳米纤维复合纸。

技术实现要素:

4.针对现有的芳纶纳米纤维的强度性能、导热性能、耐热性能还无法满足其在高端领域的应用要求的现状,本发明提供了一种高强、高导热、高耐热绝缘芳纶纳米纤维复合纸的制备方法。

5.本发明提供的高强、高导热、高耐热绝缘芳纶纳米纤维复合纸的制备方法,步骤如下:

6.s1、制备芳纶纳米纤维anf分散液;将聚对苯二甲酰对苯二胺纤维加入到溶剂中,磁力搅拌72h进行去质子化,得到深红色的anf分散液;所述溶剂为氢氧化钾、二甲基亚砜和去离子水形成的混合溶液。anf分散液中,anf的平均直径为23nm。

7.s2、将氟化石墨(f-graphite)加入二甲基亚砜中,超声搅拌10min,得到氟化石墨分散液。

8.s3、将氟化石墨分散液加入到anf分散液中,超声搅拌30min充分混合,得到混合物;然后将混合物进行强力机械搅拌直至析出f-graphite/anf絮凝体。

9.s4、将絮凝体加入到去离子水中进行质子化,随后抽滤清洗得到f-graphite/anf滤饼。将f-graphite/anf滤饼加入到去离子水中采用匀浆机以转速10000r/min均化处理10min,得到f-graphite/anf混悬液。

10.s5、将f-graphite/anf悬浮液通过聚四氟乙烯膜过滤制备得到f-graphite/anf复合纸。其中,聚四氟乙烯膜的孔径0.22μm,直径47mm。

11.优选的是,步骤s1中,使用的溶剂为氢氧化钾、二甲亚砜和水构成的混合溶液,其中混合溶液中氢氧化钾的质量浓度为1.0wt%;二甲亚砜和去离子水的体积比为25:1。

12.优选的是,所述氟化石墨的氟碳比为0.8~1.0。f-graphite/anf混悬液中,氟化石墨质量百分比为10%-40%。

13.优选的是,制备的复合纸厚度约为30μm。

14.与现有技术相比,本发明的有益之处在于:

15.(1)本发明将具有良好电绝缘性能和导热性能的f-graphite加入到anf中形成复合纸,anf作为主要的基体材料提供主要的力学强度和柔韧性,f-graphite作为高导热粒子提高复合纸的导热性的同时,赋予复合纸电绝缘的特性,并维持了复合纸良好的耐热性能和机械性能。

16.(2)本发明制备的f-graphite/anf复合纸中f-graphite随机均匀分布于有序的anf中,复合纸厚度约为30μm。所述复合纸可用作高电压大功率电气系统和高度集成化电子器件的高效热管理材料。

17.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

18.图1、f-graphite/anf复合纸制备流程图。

具体实施方式

19.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

20.实施例1

21.步骤1:制备anf分散液:

22.将1.2g聚对苯二甲酰对苯二胺纤维加入到氢氧化钾、二甲亚砜和去离子水溶液构成的混合溶液中。其中混合溶液中氢氧化钾1.8g、二甲亚砜160ml,去离子水6.4ml;采用磁力搅拌(200r/min,72h)进行去质子化,得到深红色anf分散液。

23.步骤2:将0.03g的f-graphite加入到60ml的二甲亚砜中超声搅拌10min,得到f-graphite/dmso分散液;

24.步骤3:将步骤2得到的分散液加入到30.4g的步骤1得到的anf分散液中超声搅拌30min获得均匀f-graphite/anf混合物。

25.步骤4:将步骤3得到的混合物通过100rpm的强力机械搅拌析出f-graphite/anf絮凝体;

26.步骤5:将絮凝体加入到去离子水中进行质子化,随后抽滤清洗得到f-graphite/

anf滤饼。将f-graphite/anf滤饼加入到150ml去离子水中均化处理10min(10000r/min)得到f-graphite质量含量为10wt%的f-graphite/anf水混悬液。

27.步骤6:将f-graphite/anf悬浮液通过聚四氟乙烯膜(孔径0.22μm,直径47mm)过滤制备f-graphite/anf复合纸。

28.实施例2

29.步骤1:制备anf分散液:

30.将1.2g聚对苯二甲酰对苯二胺纤维加入到氢氧化钾、二甲亚砜和去离子水溶液构成的混合溶液中。其中混合溶液中氢氧化钾1.8g、二甲亚砜160ml,去离子水6.4ml;采用磁力搅拌(200r/min,72h)进行去质子化,得到深红色anf分散液。

31.步骤2:将0.05g f-graphite加入到60ml的二甲亚砜中超声搅拌10min,得到f-graphite/dmso分散液。

32.步骤3:将步骤2得到的分散液加入到30.4g步骤1得到的anf分散液中超声搅拌30min获得均匀f-graphite/anf混合物。

33.步骤4:将步骤3得到的混合物通过100rpm的强力机械搅拌析出f-graphite/anf絮凝体。

34.步骤5:将絮凝体加入到去离子水中进行质子化,随后抽滤清洗得到f-graphite/anf滤饼。将f-graphite/anf滤饼加入到150ml去离子水中均化处理10min(10000r/min)得到f-graphite质量含量为20wt%的f-graphite/anf水混悬液。

35.步骤6:将f-graphite/anf悬浮液通过聚四氟乙烯膜(孔径0.22μm,直径47mm)过滤制备f-graphite/anf复合纸。

36.实施例3

37.步骤1:制备anf分散液:

38.将1.2g聚对苯二甲酰对苯二胺纤维加入到氢氧化钾、二甲亚砜和去离子水溶液构成的混合溶液中。其中混合溶液中氢氧化钾1.8g、二甲亚砜160ml,去离子水6.4ml;采用磁力搅拌(200r/min,72h)进行去质子化,得到深红色anf分散液。

39.步骤2:将0.09g f-graphite加入到60ml的二甲亚砜中超声搅拌10min,得到f-graphite/dmso分散液。

40.步骤3:将步骤2得到的分散液加入到30.4g步骤1得到的anf分散液中超声搅拌30min获得均匀f-graphite/anf混合物。

41.步骤4:将步骤3得到的混合物通过100rpm的强力机械搅拌析出f-graphite/anf絮凝体。

42.步骤5:将絮凝体加入到去离子水中进行质子化,随后抽滤清洗得到f-graphite/anf滤饼。将f-graphite/anf滤饼加入到150ml去离子水中均化处理10min(10000r/min)得到f-graphite质量含量为30wt%的f-graphite/anf水混悬液。

43.步骤6:将f-graphite/anf悬浮液通过聚四氟乙烯膜(孔径0.22μm,直径47mm)过滤制备f-graphite/anf复合纸。

44.实施例4

45.步骤1:制备anf分散液:

46.将1.2g聚对苯二甲酰对苯二胺纤维加入到氢氧化钾、二甲亚砜和去离子水溶液构

成的混合溶液中。其中混合溶液中氢氧化钾1.8g、二甲亚砜160ml,去离子水6.4ml;采用磁力搅拌(200r/min,72h)进行去质子化,得到深红色anf分散液。

47.步骤2:将0.14g f-graphite加入到60ml的二甲亚砜中超声搅拌10min,得到f-graphite/dmso分散液。

48.步骤3:将步骤2得到的分散液加入到30.4g步骤1得到的anf分散液中超声搅拌30min获得均匀f-graphite/anf混合物。

49.步骤4:将步骤3得到的混合物通过100rpm的强力机械搅拌析出f-graphite/anf絮凝体。

50.步骤5:将絮凝体加入到去离子水中进行质子化,随后抽滤清洗得到f-graphite/anf滤饼。将f-graphite/anf滤饼加入到150ml去离子水中均化处理10min(10000r/min)得到f-graphite质量含量为40wt%的f-graphite/anf水混悬液。

51.步骤6:将f-graphite/anf悬浮液通过聚四氟乙烯膜(孔径0.22μm,直径47mm)过滤制备f-graphite/anf复合纸。

52.实施例5

53.步骤1:制备anf分散液:

54.将1.2g聚对苯二甲酰对苯二胺纤维加入到氢氧化钾、二甲亚砜和去离子水溶液构成的混合溶液中。其中混合溶液中氢氧化钾1.8g、二甲亚砜160ml,去离子水6.4ml;采用磁力搅拌(200r/min,72h)进行去质子化,得到深红色anf分散液。

55.步骤2:将0.2g f-graphite加入到60ml的二甲亚砜中超声搅拌10min,得到f-graphite/dmso分散液。

56.步骤3:将步骤2得到的分散液加入到30.4g步骤1得到的anf分散液中超声搅拌30min获得均匀f-graphite/anf混合物。

57.步骤4:将步骤3得到的混合物通过100rpm的强力机械搅拌析出f-graphite/anf絮凝体。

58.步骤5:将絮凝体加入到去离子水中进行质子化,随后抽滤清洗得到f-graphite/anf滤饼。将f-graphite/anf滤饼加入到150ml去离子水中均化处理10min(10000r/min)得到f-graphite质量含量为50wt%的f-graphite/anf水混悬液。

59.步骤6:将f-graphite/anf悬浮液通过聚四氟乙烯膜(孔径0.22μm,直径47mm)过滤制备f-graphite/anf复合纸。

60.对比例1

61.按照以下步骤制备纯anf纸:

62.步骤1:制备anf分散液;

63.取1.2g聚对苯二甲酰对苯二胺ppta纤维加入到氢氧化钾、二甲亚砜和去离子水溶液构成的混合溶液中。其中混合溶液中氢氧化钾1.8g、二甲亚砜160ml,去离子水6.4ml;采用磁力搅拌(200r/min,72h)进行去质子化,得到深红色anf分散液。

64.步骤2:将步骤1得到的分散液依次进行质子化、抽滤清洗,然后均匀分散至溶剂中得到anf分散液;将21.5ganf分散液加入到去离子水中进行质子化;滤饼加入到去离子水(150ml)中均化处理10min(10000r/min)获得anf水性分散液。

65.步骤4:将anf水性分散液真空抽滤即可得到所需材料。

66.对比例2

67.按照以下步骤制备bnns/anf复合纸:

68.步骤1:制备anf分散液:

69.将1.2g聚对苯二甲酰对苯二胺纤维加入到氢氧化钾、二甲亚砜和去离子水溶液构成的混合溶液中。其中混合溶液中氢氧化钾1.8g、二甲亚砜160ml,去离子水6.4ml;采用磁力搅拌(200r/min,72h)进行去质子化,得到深红色anf分散液。

70.步骤2:称取0.14g的bnns置于装有含有50ml的dmso的烧杯中,采用探头超声装置以600w的功率超声处理10min,充分分散bnns溶液。

71.步骤3:将步骤2得到的分散液加入到30.4g步骤1得到的anf分散液中水浴超声搅拌30min获得均匀bnns/anf混合物。

72.步骤5:将步骤4得到的混合物通过100rpm的强力机械搅拌析出bnns/anf絮凝体。

73.步骤6:将絮凝体加入到去离子水中进行质子化,随后抽滤清洗得到bnns/anf滤饼。将bnns/anf滤饼加入到150ml去离子水中均化处理10min(10000r/min)得到40wt%的bnns/anf水混悬液。

74.步骤7:将bnns/anf悬浮液通过聚四氟乙烯复合纸(孔径0.22μm,直径47mm)过滤制备bnns/anf复合纸。

75.对比例3

76.按照以下步骤制备氟化石墨烯/anf复合纸:

77.步骤1:制备anf分散液:

78.将1.2g聚对苯二甲酰对苯二胺纤维加入到氢氧化钾、二甲亚砜和去离子水溶液构成的混合溶液中。其中混合溶液中氢氧化钾1.8g、二甲亚砜160ml,去离子水6.4ml;采用磁力搅拌(200r/min,72h)进行去质子化,得到深红色anf分散液。

79.步骤2:将0.14g氟化石墨烯加入到60ml的二甲亚砜中超声搅拌10min,得到氟化石墨烯/dmso分散液;

80.步骤3:将步骤2得到的分散液加入到30.4g步骤1得到的anf分散液中超声搅拌30min获得均匀氟化石墨烯/anf混合物。

81.步骤4:将步骤3得到的混合物通过100rpm的强力机械搅拌析出氟化石墨烯/anf絮凝体;

82.步骤5:将絮凝体加入到去离子水中进行质子化,随后抽滤清洗得到氟化石墨烯/anf滤饼。将氟化石墨烯/anf滤饼加入到150ml去离子水中均化处理10min(10000r/min)得到40wt%的氟化石墨烯/anf水混悬液。

83.步骤6:将氟化石墨烯/anf悬浮液通过聚四氟乙烯膜(孔径0.22μm,直径47mm)过滤制备氟化石墨烯/anf复合纸。

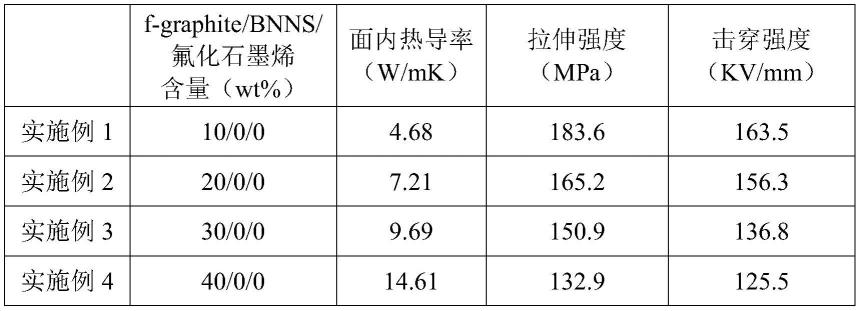

84.采用激光闪光仪对实施例1-5和对比例1~3得到的复合材料进行热导率测试;采用万能拉伸机对实施例和对比例1~3得到的复合材料进行拉伸性能测试,并对实施例以及对比例1~3得到的复合材料进行耐击穿强度测试,测试结果见表1。

85.表1.复合纸的导热、力学和击穿性能

[0086][0087][0088]

从表1可以看出,f-graphite含量为10wt%时面内导热率为4.68(w/mk),在40wt%时达到最大值14.61(w/mk),相当于纯anf复合纸的6.5倍,显著提高了anf的热导率;此外,在保持高导热系数的同时,f-graphite/anf复合纸仍保持了优异的绝缘性能和较高的拉伸强度,在40wt%时拉伸强度达到了132.9mpa,约为同质量分数氟化石墨烯/anf复合纸的1.12倍,同质量分数bnns/anf复合纸的1.9倍;击穿强度达到了125.5(kv/mm),约为同质量分数氟化石墨烯/anf复合纸的1.2倍,同质量分数bnns/anf复合纸的1.3倍。此外,f-graphite/anf复合纸具有优异的耐高温性能,其热分解温度高达498℃,高于氟化石墨烯/anf复合纸和bnns/anf的热分解温度(456℃和473℃)。如此优异的耐热性极大地保证了f-graphite/anf复合纸在极高温环境下使用的可靠性,也为未来实际中的工业运用提供了保障。以上结果表明f-graphite/anf复合纸兼具了高强、高导热、高耐热和优异的绝缘性特性。

[0089]

f-graphite/anf复合纸获得高强、高导热和、高耐热和优异绝缘性能的原因主要包括以下四个方面:(1)f-graphite固有的优异热导率和绝缘特性,显著提升了anf的导热性能和绝缘性能;(2)f-graphite表面的c-f键与anf的n-h键相互作用,形成了氢键,具有良好的界面相容性,便于f-graphite与anf间的应力传递和声子传导,进而提高了f-graphite/anf复合纸的力学强度和导热性能;(3)f-graphite和anf自身固有的耐高温性能赋予了复合纸优异的耐热性能;(4)f-graphite的片层结构有助于阻碍电树枝的传播路径,因而赋予了f-graphite/anf复合纸优良的绝缘性能。

[0090]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1