一种复合碳纸及制备方法、电池与流程

1.本发明涉及电池技术领域,尤其涉及一种复合碳纸及制备方法、电池。

背景技术:

2.质子交换膜燃料电池(proton exchange membrane fuel by the battery,pemfc)具有高效率密度、低温启动、高能量转换率、体积轻巧、绿色环保等优点,具有巨大的市场潜能。随着新能源电池技术的发展,质子交换膜燃料电池电池被广泛应用于各个领域。气体扩散层碳纸作为质子交换膜燃料电池电堆的三大关键材料之一,主要作用是收集电流、传递气体和排除电化学反应产生的水,为电极反应提供水-气-热传输的通道。气体扩散层碳纸包括碳纸基底层和微孔层,碳纸的基底层是微孔层的载体,进一步要求碳纸基底层具有良好的抗弯曲强度和韧性、合适的紧度等性能要求。炭纸基底层材料主要是由可石墨化碳纤维湿法抄造形成的碳纸或碳布经树脂涂布、固化、碳化石墨化制得。

3.目前,为了增加碳纸基底层的韧性,碳纸基底层一般采用酚醛树脂作为涂布液浸渍碳纤维纸。然而由于涂布时,酚醛树脂在碳纤维纸上的相容性差,导致树脂分布不均匀,涂布效果不佳,进而导致石墨化后的碳纸应力分布不均匀,树脂与碳纤维分离,碳纸断裂,碳纸的抗弯曲强度和韧性降低,碳纸性能下降,进一步导致其耐久性降低。

技术实现要素:

4.本发明的目的在于提供一种复合碳纸及制备方法、电池,提高了碳纸与酚醛树脂的相容性,还提高了碳纸的拉伸强度、弯曲强度,使其具有合适的紧度和良好的柔韧性。

5.第一方面,本发明提供一种复合碳纸,包括碳纸以及形成在所述碳纸的表面的增韧层,所述增韧层含有酚醛树脂和环氧大豆油。

6.与现有技术相比,本发明提供的复合碳纸具有以下优势:

7.本发明提供的复合碳纸中,包括碳纸以及形成在碳纸的表面的增韧层,增韧层含有酚醛树脂和环氧大豆油。由于环氧大豆油具有三个长链烷烃,每个长链烷烃中均含有环氧基团,在高温条件下,环氧大豆油含有的环氧基团可以发生开环,与酚醛树脂的酚羟基以及碳纸表面的羟基和羧基进行反应。此时,环氧大豆油作为中间的桥梁,分别与酚醛树脂和碳纤维纸键合在一起,从而提高了碳纤维纸与酚醛树脂的相容性,使得酚醛树脂在碳纸上分布的更加均匀,涂布效果更好。进而使得石墨化后的复合碳纸应力分布的更均匀,酚醛树脂与碳纸不易分离,碳纸也不容易断裂,抗弯曲强度和韧性增高,使得耐久性增高。同时,由于环氧大豆油具有柔性的环氧树脂链段,在键合接枝的过程中可以为酚醛树脂引入柔性链,此时,柔性的环氧树脂链段与酚醛树脂链段、碳纤维纸的链段共同构成交联密度较大的交联网络,使得本发明实施例的增韧层具有较好的韧性,从而使得碳纸具有很好的拉伸强度、弯曲强度、合适的紧度和良好的柔韧性。

8.由上可见,本发明实施例提供的复合碳纸,提高了碳纸与酚醛树脂的相容性,还提高了碳纸的拉伸强度、弯曲强度,使其具有合适的紧度和良好的柔韧性。

9.第二方面,本发明还提供一种复合碳纸的制备方法,包括:

10.提供一碳纸;

11.在所述碳纸的表面形成树脂浸渍液,所述树脂浸渍液包括酚醛树脂和环氧大豆油;

12.对表面形成有所述树脂浸渍液的碳纸进行处理,获得复合碳纸。

13.与现有技术相比,本发明提供的复合碳纸的制备方法的有益效果与第一方面复合碳纸的有益效果相同,此处不做赘述。

14.第三方面,本发明还提供一种电池,所述电池包括第一方面提供的复合碳纸。

15.与现有技术相比,本发明提供的电池的有益效果与第一方面复合碳纸的有益效果相同,此处不做赘述。

附图说明

16.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

17.图1为本发明实施例的电池的结构示意图;

18.图2为本发明实施例的复合碳纸的结构示意图;

19.图3为本发明实施例的复合碳纸的制备方法的流程示意图;

20.图4为本发明对比例一的sem扫描电镜图;

21.图5为本发明对比例二的sem扫描电镜图;

22.图6为本发明实施例三的sem扫描电镜图。

23.附图标记:

24.100-电池,101-质子交换膜,102a-第一气体扩散层,102b-第二气体扩散层,103a-第一催化剂层,103b-第二催化剂层,200-复合碳纸,201-碳纸,202-增韧层。

具体实施方式

25.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

26.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。

27.气体扩散层碳纸是离子电池中的关键材料,作用主要是收集电流、传递气体和排除电化学反应产生的水,为电极反应提供水-气-热传输的通道。气体扩散层碳纸包括碳纸基底层和微孔层,碳纸的基底层是微孔层的载体,要求碳纸基底层具有良好的抗弯曲强度和韧性、合适的紧度等性能要求。炭纸基底层材料主要是由可石墨化碳纤维湿法抄造形成的碳纸或碳布经树脂涂布、固化、碳化石墨化制得。

28.目前,为了增加碳纸基底层的韧性,碳纸基底层一般采用酚醛树脂作为涂布液浸渍碳纤维纸。然而由于涂布时,酚醛树脂在碳纤维纸上的相容性差,导致树脂分布不均匀,

涂布效果不佳,进而导致石墨化后的碳纸应力分布不均匀,树脂与碳纤维分离,碳纸断裂,碳纸的抗弯曲强度和韧性降低,碳纸性能下降,进一步导致其耐久性降低。

29.现有技术中为提高气体扩散层炭纸基底层碳纸的抗弯曲强度和韧性,采用两道树脂涂布。例如:利用端羧基液体丁腈橡胶(ctbn)与酚醛树脂共混后浸渍碳纤维纸,当添加甲醇或乙醇等稀释液时,ctbn与酚醛树脂成胶状物分散在稀释液中,无法均匀涂布在碳纸表面导致树脂在碳纸上的涂布量过高,石墨化后的碳纸残碳率高,碳纸紧度低,透气度低,水-气-热传输困难。另外,在产线的储料罐中,持续的搅拌会提高储料罐的温度,将导致ctbn和酚醛树脂形成胶团,附着在搅拌器上,或沉淀在罐底,给生产带来许多困难。或者,先浸渍pvb溶液,然后再浸渍酚醛树脂获得碳纸,然而由于树脂涂布液的浓度不匹配,均匀性较差,导致树脂在碳纸上涂布不均匀,从而导致石墨化后的碳纸上应力分布不均匀,性能下降。

30.针对上述问题,本发明实施例提供一种电池,其可以包括本发明实施例的气体扩散层碳纸,以提高碳纸与酚醛树脂的相容性以及碳纸的拉伸强度、弯曲强度,使其具有合适的紧度和良好的柔韧性。应理解,该电池可以包括气体扩散层、催化剂层和质子交换膜。图1示出了本发明实施例的电池的结构示意图,如图1所示,本发明实施例的电池100包括质子交换膜101,第一气体扩散层102a,第二气体扩散层102b,第一催化剂层103a,第二催化剂层103b。

31.在实际应用中,本发明实施例的电池可以为锂离子电池、钠离子电池,也可以为其他离子电池,此处不做详述。本发明实施例的气体扩散层包括碳纸基底层和微孔层。

32.本发明实施例提供的一种复合碳纸,可以作为气体扩散层含有的碳纸基底层,应用于上述电池。图2示出了本发明实施例的复合碳纸的结构示意图。如图2所示,本发明实施例的复合碳纸200包括碳纸201以及形成在碳纸表面的增韧层202,增韧层202含有酚醛树脂和环氧大豆油。应理解,酚醛树脂包括醇溶性酚醛树脂。

33.本发明提供的复合碳纸中,包括碳纸以及形成在碳纸的表面的增韧层,增韧层含有酚醛树脂和环氧大豆油。由于环氧大豆油具有三个长链烷烃,每个长链烷烃中均含有环氧基团,在高温条件下,环氧大豆油含有的环氧基团可以发生开环,与酚醛树脂的酚羟基以及碳纸表面的羟基和羧基进行反应。此时,环氧树脂作为中间的桥梁,分别与酚醛树脂和碳纤维纸键合在一起,从而提高了碳纤维纸与酚醛树脂的相容性,使得酚醛树脂在碳纸上分布的更加均匀,涂布效果更好。进而使得石墨化后的复合碳纸应力分布的更均匀,酚醛树脂与碳纸不易分离,碳纸也不容易断裂,抗弯曲强度和韧性增高,使得耐久性增高。同时,由于环氧大豆油具有柔性的环氧树脂链段,在键合接枝的过程中可以为酚醛树脂引入柔性链,此时,柔性的环氧树脂链段与酚醛树脂链段、碳纤维纸的链段共同构成交联密度较大的交联网络,使得本发明实施例的增韧层具有较好的韧性,从而使得碳纸具有很好的拉伸强度、弯曲强度、合适的紧度和良好的柔韧性。

34.由上可见,本发明实施例提供的复合碳纸,提高了碳纸与酚醛树脂的相容性,还提高了碳纸的拉伸强度、弯曲强度,使其具有合适的紧度和良好的柔韧性。

35.在一种可实现的方式中,本发明实施例的增韧层还包括有机溶剂,酚醛树脂、环氧大豆油和有机溶剂的质量比为(3~16):(1~8):(76~90)。应理解,有机溶剂可以包括甲醇。本发明实施例采用甲醇作为溶剂,基本不会与空气混合发生爆炸,在产线上大规模使用时,减少了危险系数,使用甲醇作树脂的溶剂,由于甲醇是酚醛树脂的良溶剂,可将酚醛树

脂和环氧大豆油直接与甲醇混合,浸渍碳纸,减少了生产工序。同时,本发明实施例将酚醛树脂、环氧大豆油和有机溶剂的质量比控制在(3~16):(1~8):(76~90)的范围内,可以使得环氧大豆油与酚醛树脂反应的更充分,环氧大豆油作为中间的桥梁,分别与酚醛树脂和碳纤维纸充分的键合在一起,提高了碳纤维纸与酚醛树脂的相容性,使得酚醛树脂在碳纸上分布的更加均匀,涂布效果更好,避免了酚醛树脂成团。

36.在一种可选方式中,本发明实施例的增韧层的定量为碳纸的定量的98%~180%,当增韧层的定量在该范围内,可以使得增韧层完全包裹在碳纸表面,避免了碳纸与微孔层之间具有空隙导致的碳纸紧度差的问题。同时,在该定量范围下,由于增韧层可以完全包裹在碳纸表面,提高了碳纸的拉伸强度、弯曲强度,使其具有合适的紧度和良好的柔韧性。

37.本发明实施例还提供一种复合碳纸的制备方法,其可以用于制备本发明实施例的复合碳纸。图3示出了本发明实施例的复合碳纸的制备方法的流程示意图。如图3所示,本发明实施例的复合碳纸的制备方法包括:

38.步骤301:提供一碳纸。

39.例如:提供定量为30g/m2~80g/m2的碳纸原纸。

40.步骤302:在所述碳纸的表面形成树脂浸渍液,所述树脂浸渍液包括酚醛树脂和环氧大豆油。

41.例如:首先,称取酚醛树脂、甲醇溶液,再加入环氧大豆油,配制环氧大豆油复配酚醛树脂浸渍液。其中,酚醛树脂、环氧大豆油和有机溶剂的质量比为(3~16):(1~8):(76~90),质量比优选为(5~12):(2~6):(88~90)。本发明实施例使用甲醇作树脂的溶剂,由于甲醇是酚醛树脂的良溶剂,可将酚醛树脂和环氧大豆油直接与甲醇混合,浸渍碳纸,减少了生产工序。

42.步骤303:对表面形成有所述树脂浸渍液的碳纸进行固化,获得固化碳纸

43.例如:将定量50g/m2的碳纸原纸浸渍上述环氧大豆油复配酚醛树脂浸渍,浸渍时间为1s~30s,然后进行先真空固化再热压固化,真空固化的温度为70℃~120℃,真空固化的时长为5min~12min,真空固化温度优选为90℃~110℃。热压固化的压力为10mpa~25mpa,热压固化的温度为150℃~250℃,加压的时长为6s~12s,保压的时长为1min~8min。直至碳纸固化完全,获得固化碳纸。

44.本发明实施例通过对浸渍后的碳纸进行真空固化和热压固化,可以将表面形成有树脂浸渍液的碳纸中的甲醇蒸发掉,此时,可以使得环氧大豆油与酚醛树脂固化在碳纸表面。

45.步骤304:对所述固化碳纸进行热处理,获得复合碳纸。

46.例如:在惰性气体保护下,对固化碳纸置于碳化炉和石墨化炉内进行热处理,制得复合碳纸。应理解,该惰性气体可筛选氮气或氩气,优选氮气,热处理的次数可以为一次、两次甚至多次。当热处理的次数为两次时,第一次热处理的热处理温度范围:热处理温度为300℃~1200℃,车速为0.5m/min~3m/min,车速优选为1m/min~1.5m/min。第二次热处理的热处理温度范围:热处理温度为1000℃~2200℃,车速为1m/min~5m/min,车速优选为2m/min~3m/min。本发明实施例通过多次热处理,可以使得环氧大豆油与酚醛树脂以及碳纤维纸在多次热处理过程中键合的更完全,使得碳纤维纸表面的环氧大豆油与酚醛树脂完全键合在碳纤维纸上,从而避免了生产线上环氧大豆油和酚醛树脂形成胶团附着在搅拌器

上或沉淀在罐底,进而提高了生产效率。

47.本发明实施例的固化碳纸通过上述工艺进行热处理之后,环氧大豆油含有的环氧基团可以发生开环,与酚醛树脂的酚羟基以及碳纸表面的羟基和羧基进行反应。此时,环氧树脂作为中间的桥梁,分别与酚醛树脂和碳纤维纸键合在一起,从而提高了碳纤维纸与酚醛树脂的相容性,使得酚醛树脂在碳纸上分布的更加均匀,涂布效果更好。进而使得石墨化后的复合碳纸应力分布的更均匀,酚醛树脂与碳纸不易分离,碳纸也不容易断裂,抗弯曲强度和韧性增高,使得耐久性增高。

48.同时,由于环氧大豆油具有柔性的环氧树脂链段,在键合接枝的过程中可以为酚醛树脂引入柔性链,此时,柔性的环氧树脂链段与酚醛树脂链段、碳纤维纸的链段共同构成交联密度较大的交联网络,使得本发明实施例的增韧层具有较好的韧性,从而使得碳纸具有很好的拉伸强度、弯曲强度、合适的紧度和良好的柔韧性。

49.为了验证本发明实施例提供的复合碳纸的效果,本发明实施例采用实施例与对比例对比的方式进行证明。

50.实施例一

51.本发明实施例提供一种复合碳纸,包括碳纸以及形成在碳纸的表面的增韧层,增韧层含有酚醛树脂和环氧大豆油。

52.本发明实施例一提供的复合碳纸的制备方法包括如下步骤:

53.第一步,制备环氧大豆油复配酚醛树脂浸渍液:称取5g酚醛树脂、95g甲醇溶液,再添加4g环氧大豆油,配制环氧大豆油复配酚醛树脂浸渍液,获得环氧大豆油复配酚醛树脂浸渍液。

54.第二步,制备固化碳纸:将定量为50g/m2的碳纸浸入步骤一配制得到的环氧大豆油复配酚醛树脂浸渍液中进行浸渍10s,然后取出,置于真空干燥箱中70℃得到树脂浸渍处理后的碳纸。此时,将树脂浸渍处理后的碳纸置于热压机内,保持热压温度180℃,加压压力10mpa,加压时间6s,保压时间5min,得到固化碳纸。

55.第三步,制备复合碳纸:在氮气气氛下,将固化碳纸置于低温碳化炉(300℃)进行第一次热处理,保持车速0.5m/min,保温1min,然后再置于高温石墨化炉(1200℃)内进行第二次热处理,保持车速1.65m/min,保温2.3min,制得复合碳纸。

56.实施例二

57.本发明实施例提供一种复合碳纸,包括碳纸以及形成在碳纸的表面的增韧层,增韧层含有酚醛树脂和环氧大豆油。

58.本发明实施例二提供的复合碳纸的制备方法包括如下步骤:

59.第一步,制备环氧大豆油复配酚醛树脂浸渍液:称取5g酚醛树脂、95g甲醇溶液,再添加8g环氧大豆油,配制环氧大豆油复配酚醛树脂浸渍液,获得环氧大豆油复配酚醛树脂浸渍液。

60.第二步,制备固化碳纸:将定量为50g/m2的碳纸浸入步骤一配制得到的环氧大豆油复配酚醛树脂浸渍液中进行浸渍15s,然后取出,置于真空干燥箱中90℃得到树脂浸渍处理后的碳纸。此时,将树脂浸渍处理后的碳纸置于热压机内,保持热压温度180℃,加压压力10mpa,加压时间6s,保压时间5min,得到固化碳纸。

61.第三步,制备复合碳纸:在氮气气氛下,将固化碳纸置于低温碳化炉(600℃)进行

第一次热处理,保持车速1.5m/min,保温1min,然后再置于高温石墨化炉(1500℃)内进行第二次热处理,保持车速1.65m/min,保温2.3min,制得复合碳纸。

62.实施例三

63.本发明实施例提供一种复合碳纸,包括碳纸以及形成在碳纸的表面的增韧层,增韧层含有酚醛树脂和环氧大豆油。

64.本发明实施例三提供的复合碳纸的制备方法包括如下步骤:

65.第一步,制备环氧大豆油复配酚醛树脂浸渍液:称取5g酚醛树脂、95g甲醇溶液,再添加4g环氧大豆油,配制环氧大豆油复配酚醛树脂浸渍液,获得环氧大豆油复配酚醛树脂浸渍液。

66.第二步,制备固化碳纸:将定量为50g/m2的碳纸浸入步骤一配制得到的环氧大豆油复配酚醛树脂浸渍液中进行浸渍20s,然后取出,置于真空干燥箱中110℃得到树脂浸渍处理后的碳纸。此时,将树脂浸渍处理后的碳纸置于热压机内,保持热压温度180℃,加压压力10mpa,加压时间6s,保压时间5min,得到固化碳纸。

67.第三步,制备复合碳纸:在氮气气氛下,将固化碳纸置于低温碳化炉(1000℃)进行第一次热处理,保持车速2m/min,保温1min,然后再置于高温石墨化炉(1600℃)内进行第二次热处理,保持车速1.65m/min,保温2.3min,制得复合碳纸。

68.实施例四

69.本发明实施例提供一种复合碳纸,包括碳纸以及形成在碳纸的表面的增韧层,增韧层含有酚醛树脂和环氧大豆油。

70.本发明实施例四提供的复合碳纸的制备方法包括如下步骤:

71.第一步,制备环氧大豆油复配酚醛树脂浸渍液:称取6g酚醛树脂、152g甲醇溶液,再添加2g环氧大豆油,配制环氧大豆油复配酚醛树脂浸渍液,获得环氧大豆油复配酚醛树脂浸渍液。

72.第二步,制备固化碳纸:将定量为50g/m2的碳纸浸入步骤一配制得到的环氧大豆油复配酚醛树脂浸渍液中进行浸渍30s,然后取出,置于真空干燥箱中120℃得到树脂浸渍处理后的碳纸。此时,将树脂浸渍处理后的碳纸置于热压机内,保持热压温度200℃,加压压力15mpa,加压时间10s,保压时间8min,得到固化碳纸。

73.第三步,制备复合碳纸:在氮气气氛下,将固化碳纸置于低温碳化炉(1200℃)进行第一次热处理,保持车速3m/min,保温1min,然后再置于高温石墨化炉(2200℃)内进行第二次热处理,保持车速3m/min,保温2min,制得复合碳纸。

74.实施例五

75.本发明实施例提供一种复合碳纸,包括碳纸以及形成在碳纸的表面的增韧层,增韧层含有酚醛树脂和环氧大豆油。

76.本发明实施例五提供的复合碳纸的制备方法包括如下步骤:

77.第一步,制备环氧大豆油复配酚醛树脂浸渍液:称取16g酚醛树脂、90g甲醇溶液,再添加8g环氧大豆油,配制环氧大豆油复配酚醛树脂浸渍液,获得环氧大豆油复配酚醛树脂浸渍液。

78.第二步,制备固化碳纸:将定量为50g/m2的碳纸浸入步骤一配制得到的环氧大豆油复配酚醛树脂浸渍液中进行浸渍1s,然后取出,置于真空干燥箱中80℃得到树脂浸渍处

理后的碳纸。此时,将树脂浸渍处理后的碳纸置于热压机内,保持热压温度150℃,加压压力25mpa,加压时间12s,保压时间1min,得到固化碳纸。

79.第三步,制备复合碳纸:在氮气气氛下,将固化碳纸置于低温碳化炉(300℃)进行第一次热处理,保持车速2m/min,保温1min,然后再置于高温石墨化炉(1200℃)内进行第二次热处理,保持车速5m/min,保温1min,制得复合碳纸。

80.实施例六

81.本发明实施例提供一种复合碳纸,包括碳纸以及形成在碳纸的表面的增韧层,增韧层含有酚醛树脂和环氧大豆油。

82.本发明实施例六提供的复合碳纸的制备方法包括如下步骤:

83.第一步,制备环氧大豆油复配酚醛树脂浸渍液:称取10g酚醛树脂、85g甲醇溶液,再添加6g环氧大豆油,配制环氧大豆油复配酚醛树脂浸渍液,获得环氧大豆油复配酚醛树脂浸渍液。

84.第二步,制备固化碳纸:将定量为50g/m2的碳纸浸入步骤一配制得到的环氧大豆油复配酚醛树脂浸渍液中进行浸渍15s,然后取出,置于真空干燥箱中110℃得到树脂浸渍处理后的碳纸。此时,将树脂浸渍处理后的碳纸置于热压机内,保持热压温度250℃,加压压力18mpa,加压时间12s,保压时间4min,得到固化碳纸。

85.第三步,制备复合碳纸:在氮气气氛下,将固化碳纸置于低温碳化炉(600℃)进行第一次热处理,保持车速2m/min,保温1min,然后再置于高温石墨化炉(1500℃)内进行第二次热处理,保持车速5m/min,保温1min,制得复合碳纸。

86.实施例七

87.本发明实施例提供一种复合碳纸,包括碳纸以及形成在碳纸的表面的增韧层,增韧层含有酚醛树脂和环氧大豆油。

88.本发明实施例七提供的复合碳纸的制备方法包括如下步骤:

89.第一步,制备环氧大豆油复配酚醛树脂浸渍液:称取10g酚醛树脂、87g甲醇溶液,再添加5g环氧大豆油,配制环氧大豆油复配酚醛树脂浸渍液,获得环氧大豆油复配酚醛树脂浸渍液。

90.第二步,制备固化碳纸:将定量为50g/m2的碳纸浸入步骤一配制得到的环氧大豆油复配酚醛树脂浸渍液中进行浸渍12s,然后取出,置于真空干燥箱中100℃得到树脂浸渍处理后的碳纸。此时,将树脂浸渍处理后的碳纸置于热压机内,保持热压温度180℃,加压压力12mpa,加压时间7s,保压时间3min,得到固化碳纸。

91.第三步,制备复合碳纸:在氮气气氛下,将固化碳纸置于低温碳化炉(800℃)进行第一次热处理,保持车速2m/min,保温1min,然后再置于高温石墨化炉(1600℃)内进行第二次热处理,保持车速2m/min,保温2min,制得复合碳纸。

92.实施例八

93.本发明实施例提供一种复合碳纸,包括碳纸以及形成在碳纸的表面的增韧层,增韧层含有酚醛树脂和环氧大豆油。

94.本发明实施例八提供的复合碳纸的制备方法包括如下步骤:

95.第一步,制备环氧大豆油复配酚醛树脂浸渍液:称取6g酚醛树脂、92g甲醇溶液,再添加5g环氧大豆油,配制环氧大豆油复配酚醛树脂浸渍液,获得环氧大豆油复配酚醛树脂

浸渍液。

96.第二步,制备固化碳纸:将定量为50g/m2的碳纸浸入步骤一配制得到的环氧大豆油复配酚醛树脂浸渍液中进行浸渍13s,然后取出,置于真空干燥箱中95℃得到树脂浸渍处理后的碳纸。此时,将树脂浸渍处理后的碳纸置于热压机内,保持热压温度170℃,加压压力20mpa,加压时间10s,保压时间1min,得到固化碳纸。

97.第三步,制备复合碳纸:在氮气气氛下,将固化碳纸置于低温碳化炉(500℃)进行第一次热处理,保持车速2m/min,保温1min,然后再置于高温石墨化炉(1300℃)内进行第二次热处理,保持车速5m/min,保温1min,制得复合碳纸。

98.对比例一

99.本发明对比例一提供一种复合碳纸,包括酚醛树脂,不含有环氧大豆油。

100.本发明对比例一提供的复合碳纸的制备方法包括如下步骤:

101.第一步,制备树脂浸渍液:称取5g酚醛树脂、95g甲醇溶液,配制树脂浸渍液。

102.第二步,制备固化碳纸:将定量为50g/m2的碳纸浸入步骤一配制得到的树脂浸渍液中进行浸渍,然后取出,然后置于干燥箱内90℃恒温预固化9min直至完全干燥。将干燥的树脂浸渍碳纸置于热压机内,热压温度180℃,加压10mpa,加压时间6s,保压时间5min,得到固化完全的碳纸。

103.第三步,制备复合碳纸:在氮气气氛下,将固化碳纸置于低温碳化炉(300℃)进行第一次热处理,保持车速1.65m/min,保温1min,然后再置于高温石墨化炉(1200℃)内进行第二次热处理,保持车速1.65m/min,保温2.3min,制得复合碳纸。

104.对比例二

105.本发明对比例二提供一种复合碳纸,包括酚醛树脂和pvb,不含有环氧大豆油。

106.本发明对比例二提供的复合碳纸的制备方法包括如下步骤:

107.第一步,制备树脂浸渍液:分别配制0.02g/ml的pvb乙醇溶液,以及5%的酚醛树脂甲醇溶液。

108.第二步,制备固化碳纸:将定量50g/m2碳纸原纸先浸渍上述pvb乙醇溶液,置于干燥箱内90℃恒温预固化9min直至完全干燥。再浸渍上述酚醛树脂浸渍液,然后置于干燥箱内90℃恒温预固化9min直至完全干燥。再置于热压机内,热压温度180℃,加压10mpa,加压时间6s,保压时间5min,得到固化完全的碳纸。

109.第三步,制备复合碳纸:在氮气气氛下,将固化碳纸置于低温碳化炉(600℃)进行第一次热处理,保持车速1.65m/min,保温1min,然后再置于高温石墨化炉(1500℃)内进行第二次热处理,保持车速1.65m/min,保温2.3min,制得复合碳纸。

110.对比例三

111.本发明对比例三提供一种复合碳纸,包括酚醛树脂和ctbn,不含有环氧大豆油。ctbn与酚醛树脂混合之后,无法稀释或溶解到甲醇、乙醇或水的溶剂里,因此,无法浸渍碳纸。

112.本发明实施例一至实施例八均使用了环氧大豆油和酚醛树脂复配制备浸渍液,对比例一与本发明实施例相比不含有本发明实施例中的环氧大豆油,对比例二中不含有本发明实施例中环氧大豆油但含有pvb,对比例三中含有酚醛树脂和ctbn,不含有环氧大豆油。

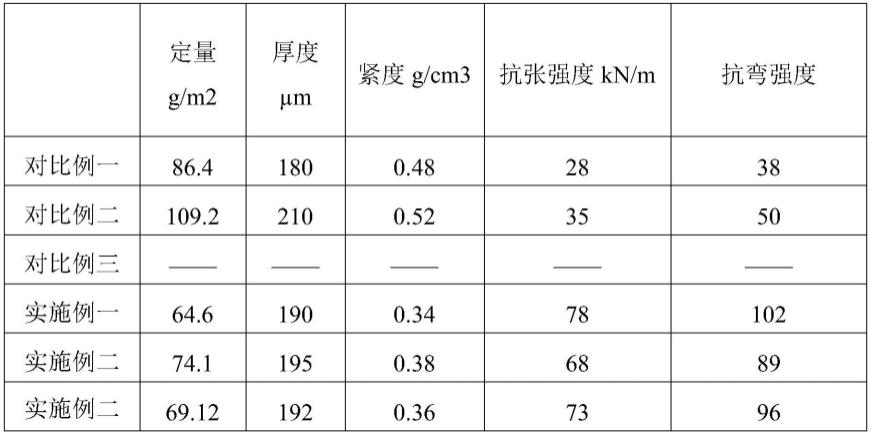

113.本发明对实施例一至实施例三以及对比例制备的复合碳纸的相关数据进行测试,

结果如下表:

[0114][0115]

从上表可以看出,本发明实施例一至实施例三制备得到的复合碳纸,使用了环氧大豆油和酚醛树脂复配制备浸渍液,其制备的复合碳纸的抗张强度和抗弯强度普遍比使用纯的酚醛树脂、预浸渍pvb的碳纸的抗张强度和抗弯强度要高。

[0116]

同时,图4示出了本发明对比例一的sem扫描电镜图,图5示出了本发明对比例二的sem扫描电镜图,图6示出了本发明实施例三的sem扫描电镜图,由图4~图6可以看出,使用纯的酚醛树脂,碳纸上残炭开裂且涂布量高;先浸渍pva再浸渍酚醛树脂的碳纸,表面的纤维翘起,树脂残炭几乎布满整个碳纸。只有环氧大豆油复配酚醛树脂的碳纸表面,树脂的残碳分布均匀,从其弯曲的效果可以看出其抗弯曲性能优良。

[0117]

可见,本发明实施例一至实施例八制备得到的复合碳纸,提高了碳纸与酚醛树脂的相容性,还提高了碳纸的拉伸强度、弯曲强度,使其具有合适的紧度和良好的柔韧性。

[0118]

以上所述,仅为本发明的具体实施方式,显而易见的,在不脱离本发明的精神和范围的情况下,可对其进行各种修改和组合。相应地,本说明书和附图仅仅是所附权利要求所界定的本发明的示例性说明,且视为已覆盖本发明范围内的任意和所有修改、变化、组合或等同物。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明的意图包括这些改动和变型在内。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1