一种用于超重力强化气纺的喷丝板组件

1.本实用新型属于纺丝技术领域,尤其是涉及一种用于超重力强化气纺的喷丝板组件。

背景技术:

2.离心纺丝法,是纺丝液在高速旋转的转盘的离心力作用下,经小孔或狭缝甩出、拉伸成细丝制备纤维的一种方法。纺丝的工艺条件会随所用纺丝液的物性和制备纤维所需性质而异。气纺法,是以高速气流作为驱动力,纺丝液经喷丝孔挤出后在高速气流的驱动下形成射流,在到达接收装置的过程中,射流被进一步牵伸细化,伴随着溶剂的挥发及不稳定运动,固化的纤维被收集于接收装置上。

3.传统的离心纺丝设备通常需要在较高转速下才能得到直径较细的纤维,这会对设备造成巨大的负担,同时也对转轴等部件的材料有较高的要求,增加了设备的成本。传统的气纺设备需要较大压力的气压进行纺丝,制得的纤维会较短,设备对压力存储安全有较高的要求,间接增加了设备成本。

技术实现要素:

4.本实用新型的目的在于,为了解决传统离心纺丝设备和传统气纺设备的设备成本较高等问题,为此,提出将两种设备的技术结合起来,同时利用离心力和高速气吹驱动力进行纺丝,提高纺丝性能,降低设备成本。

5.为此,本实用新型的上述目的通过如下技术方案实现:

6.一种用于超重力强化气纺的喷丝板组件,其特征在于:所述用于超重力强化气纺的喷丝板组件包括第一内喇叭腔、第一外喇叭腔、第二内喇叭腔、第二外喇叭腔;

7.所述第一内喇叭腔、第二内喇叭腔相对布置以形成物料腔,所述物料腔上具有第一进料口和第二进料口以及与第一进料口、第二进料口的进料方向大致垂直的出料口;

8.所述第一外喇叭腔、第二外喇叭腔分别套设在第一内喇叭腔、第二内喇叭腔上;

9.所述第一外喇叭腔的内侧壁与第一内喇叭腔的外侧壁之间形成具有第一进气口、第一出气口的第一气流通道;

10.所述第二外喇叭腔的内侧壁与第二内喇叭腔的外侧壁之间形成具有第二进气口、第二出气口的第二气流通道;

11.所述第一出气口、第二出气口分别布置在出料口的两侧附近。

12.在采用上述技术方案的同时,本实用新型还可以采用或者组合采用如下技术方案:

13.作为本实用新型的优选技术方案:所述第一进料口、第二进料口呈对称布置。

14.作为本实用新型的优选技术方案:所述第一进气口、第二进气口分别处于第一进料口、第二进料口的外围。

15.作为本实用新型的优选技术方案:所述第一进气口、第二进气口分别与第一进料

口、第二进料口呈同轴布置。

16.作为本实用新型的优选技术方案:第一外喇叭腔的弯折部与第一内喇叭腔的弯折部相匹配、第二外喇叭腔的弯折部与第二内喇叭腔的弯折部相匹配分别形成第一气流通道、第二气流通道的折流效果。

17.本实用新型提供一种用于超重力强化气纺的喷丝板组件,与现有技术相比,具有如下有益效果:

18.本实用新型所提供的用于超重力强化气纺的喷丝板组件结构简单,利用离心力进行纺丝,又同时利用高速气流驱动力进行纺丝,在获得同等性能或同等物性的纤维时,其使用的转速或气流速度比在单一使用离心纺丝设备或气纺设备所需的转速或气流速度低,对设备材质要求较低。本实用新型能够同时利用离心力和气吹两种动力进行纺丝,即在低转速和低气吹速度共同作用下纺制的纤维可以媲美在高转速或高气吹速度下纺制的纤维,降低设备要求和设备成本。

附图说明

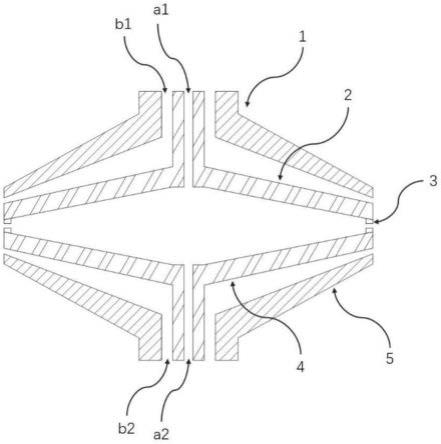

19.图1为本实用新型所提供的超重力强化气纺的喷丝板组件的剖面图。

20.图2为进料口、进气口的布置图。

21.图3为出料口、出气口的布置图。

具体实施方式

22.参照附图和具体实施例对本实用新型作进一步详细地描述。

23.如图1所示,一种结合离心纺丝法和气纺法特点的喷丝板组件,包括若干个锥形部件和圆环形喷丝板3,若干个锥形部件包括第一外喇叭腔1、第一内喇叭腔2、第二外喇叭腔5、第二内喇叭腔4和圆环形喷丝板3(具有出料口);

24.第一外喇叭腔1是具有第一进气口b1的圆锥状制品,可以与第一内喇叭腔2叠合成气流空腔,用于高速气流流通,高速气流能在第一外喇叭腔1与第一内喇叭腔2边缘处的第一出气口12流出,第一外喇叭腔1的外表面与内部表面为锥形状。

25.第一内喇叭腔2具有第一进料口a1的圆锥状制品,可以与第二内喇叭腔4、圆环形喷丝板3组成物料空腔,用于纺丝液流动,纺丝液能够在第一内喇叭腔2与第二内喇叭腔4、圆环形喷丝板3组成的物料空腔内流动,并在离心力的驱动下从圆环形喷丝板3喷射出。

26.第二外喇叭腔5是具有第二进气口b2的圆锥形制品,可以与第二内喇叭腔4叠合成气流空腔,用于高速气流流动,高速气流能在第二外喇叭腔5与第二内喇叭腔4边缘处的第二出气口45流出,第二外喇叭腔5的外表面与内部表面为锥形状。

27.第二内喇叭腔4具有第二进料口a2的圆锥状制品,可以与第一内喇叭腔2、圆环形喷丝板3组成物料空腔,用于纺丝液流动,纺丝液能够在第二内喇叭腔4与第一内喇叭腔2、圆环形喷丝板3组成的物料空腔内流动,并从圆环形喷丝板3喷射出。

28.纺丝液在计量泵等驱动力进入第一内喇叭腔2与第二内喇叭腔4、圆环形喷丝板3组成空腔内,在喷丝组件旋转产生的离心力作用下,经过圆环形喷丝板3喷射而出,形成射流。

29.高速气流分别通过第一外喇叭腔1与第一内喇叭腔2叠合成空腔,以及通过第二外

喇叭腔5与第二内喇叭腔4叠合成空腔,在锥形部件的边缘处流出,带动纺丝液射流进行二次拉伸。

30.上述用于超重力强化气纺的喷丝板组件的工作过程为:

31.将熔融或溶融状态的纺丝前驱体通过第一进料口a1和第二进料口a2,以一定压力压入第一内喇叭腔2、第二内喇叭腔4和圆环形喷丝板3组成的密闭空腔中。之后,第一外喇叭腔1、第一内喇叭腔2、圆环形喷丝板3、第二内喇叭腔4和第二外喇叭腔5沿着第一进料口a1、第二进料口a2所在轴线发生圆周运动,并且将气体以一定压力从第一进气口b1和第二进气口b2分别压入第一外喇叭腔1和第一内喇叭腔2及第二内喇叭腔4和第二外喇叭腔5形成的空腔中,气体从其中的间隙吹出。纺丝前驱体在离心作用下,从圆环形喷丝板3喷出,在离心力和高速气流驱动下拉伸成纤。

32.上述具体实施方式用来解释说明本实用新型,仅为本实用新型的优选实施例,而不是对本实用新型进行限制,在本实用新型的精神和权利要求的保护范围内,对本实用新型做出的任何修改、等同替换、改进等,都落入本实用新型的保护范围。

技术特征:

1.一种用于超重力强化气纺的喷丝板组件,其特征在于:所述用于超重力强化气纺的喷丝板组件包括第一内喇叭腔、第一外喇叭腔、第二内喇叭腔、第二外喇叭腔;所述第一内喇叭腔、第二内喇叭腔相对布置以形成物料腔,所述物料腔上具有第一进料口和第二进料口以及与第一进料口、第二进料口的进料方向大致垂直的出料口;所述第一外喇叭腔、第二外喇叭腔分别套设在第一内喇叭腔、第二内喇叭腔上;所述第一外喇叭腔的内侧壁与第一内喇叭腔的外侧壁之间形成具有第一进气口、第一出气口的第一气流通道;所述第二外喇叭腔的内侧壁与第二内喇叭腔的外侧壁之间形成具有第二进气口、第二出气口的第二气流通道;所述第一出气口、第二出气口分别布置在出料口的两侧附近。2.根据权利要求1所述的用于超重力强化气纺的喷丝板组件,其特征在于:所述第一进料口、第二进料口呈对称布置。3.根据权利要求1所述的用于超重力强化气纺的喷丝板组件,其特征在于:所述第一进气口、第二进气口分别处于第一进料口、第二进料口的外围。4.根据权利要求3所述的用于超重力强化气纺的喷丝板组件,其特征在于:所述第一进气口、第二进气口分别与第一进料口、第二进料口呈同轴布置。5.根据权利要求1所述的用于超重力强化气纺的喷丝板组件,其特征在于:第一外喇叭腔的弯折部与第一内喇叭腔的弯折部相匹配、第二外喇叭腔的弯折部与第二内喇叭腔的弯折部相匹配分别形成第一气流通道、第二气流通道的折流效果。

技术总结

本实用新型提供一种用于超重力强化气纺的喷丝板组件,包括第一内喇叭腔、第一外喇叭腔、第二内喇叭腔、第二外喇叭腔;所述第一内喇叭腔、第二内喇叭腔相对布置以形成物料腔,所述物料腔上具有第一进料口和第二进料口以及与第一进料口、第二进料口的进料方向大致垂直的出料口;所述第一外喇叭腔的内侧壁与第一内喇叭腔的外侧壁之间形成具有第一进气口、第一出气口的第一气流通道;所述第二外喇叭腔的内侧壁与第二内喇叭腔的外侧壁之间形成具有第二进气口、第二出气口的第二气流通道。本实用新型能够在低转速和低气吹速度共同作用下纺制的纤维可以媲美在高转速或高气吹速度下纺制的纤维,降低设备要求和设备成本。降低设备要求和设备成本。降低设备要求和设备成本。

技术研发人员:朱才镇 唐寅 刘会超 邝兴文 田雷 徐坚

受保护的技术使用者:深圳大学

技术研发日:2022.04.02

技术公布日:2022/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1